安全閥閥腔流動特性分析及數(shù)值模擬

沈晨(江蘇省特種設(shè)備安全監(jiān)督檢驗(yàn)研究院泰州分院泰興所,江蘇 泰州 225400)

0 引言

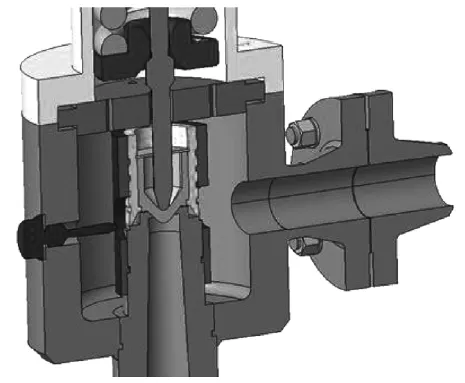

在核電技術(shù)應(yīng)用階段,核級閥門是主要耗材類型之一,近些年其需求量有不斷增加趨勢,在系統(tǒng)運(yùn)轉(zhuǎn)階段安全閥起到的保護(hù)作用也已被證實(shí)。本文選擇一種新型核級安全閥為研究對象,和常規(guī)安全閥裝置相比較,其最大的不同是將彈簧加載在閥瓣上方,該類安全閥裝置在啟用高度、排放能力方面占據(jù)優(yōu)勢,這是其應(yīng)用范疇不斷拓展的直接動因。本文采用國際上較為先進(jìn)的流體仿真技術(shù),通過建模,測算出開度不同時閥腔介質(zhì)流動屬性,解讀壓力特征,探究啟閉動作時閥腔流場波動遵照的規(guī)律與相關(guān)影響因素。

1 構(gòu)建安全閥流道模型

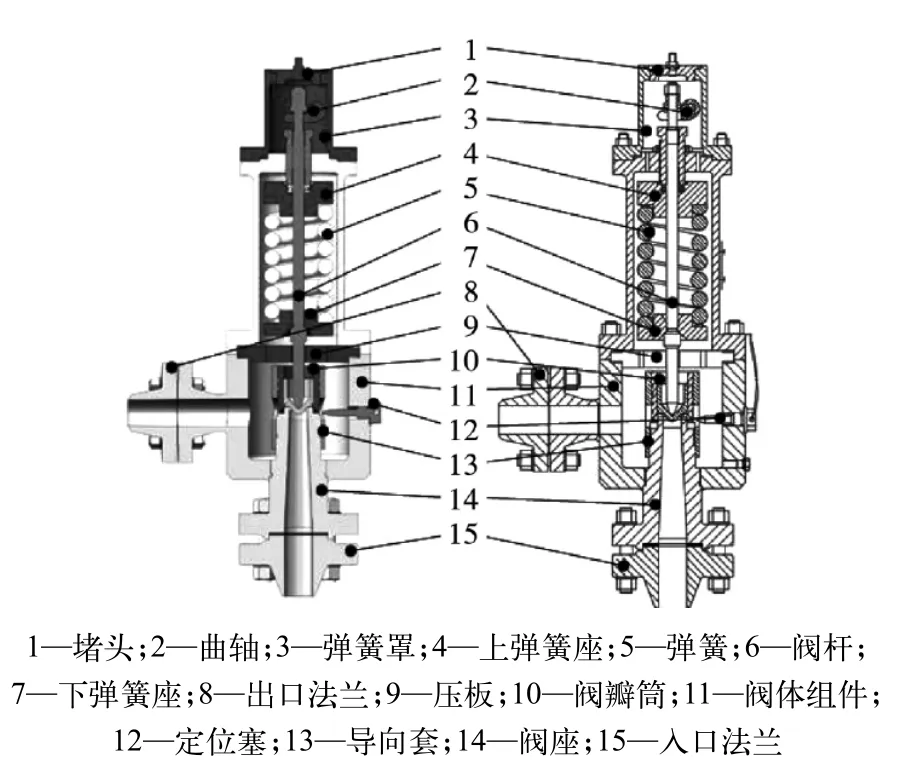

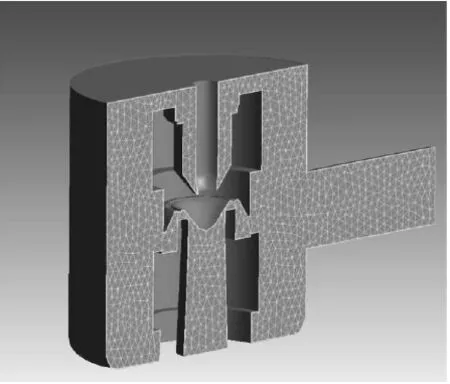

本文采用的安全閥隸屬于直接載荷式安全閥,結(jié)構(gòu)圖示見圖1[1]。

圖1 新型核級安全閥結(jié)構(gòu)示意圖

利用法蘭銜接安全閥和管道,安全閥流道兩側(cè)構(gòu)件呈對稱分布特征,本次研究中為減少網(wǎng)格數(shù)目、提升分析過程效率,擬定使用有限元軟件分析25%模型,同時結(jié)合系統(tǒng)管路特征,構(gòu)建了經(jīng)簡化處理以后的新型核級安全閥流道模型(見圖2)[2]。

2 解讀安全閥流道性能

2.1 閥瓣升力曲線

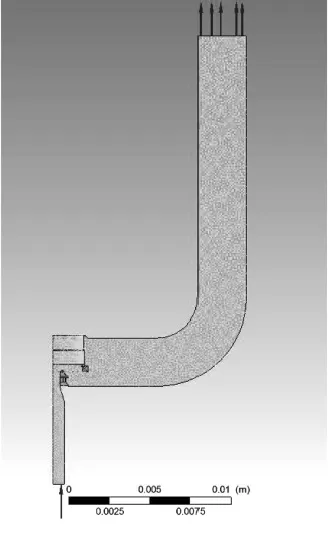

本文選用ANSYS CFX有限元軟件仿真分析閥腔內(nèi)部流體模型,擬化安全閥啟用環(huán)節(jié)中,在升力作用下閥瓣構(gòu)件發(fā)生的改變,并通過試驗(yàn)加以檢驗(yàn)證明,歷經(jīng)數(shù)次對比分析后,最終設(shè)定了安全閥升力曲線的數(shù)值模擬分析法。

圖2 安全閥流道有限元模型

升力曲線是研究安全閥動作屬性的重要基礎(chǔ),其對外呈現(xiàn)出閥腔內(nèi)介質(zhì)對閥瓣形成的相對作用力和行程的函數(shù)關(guān)系。已知彈簧剛度是影響安全閥動作屬性的主要因素之一,通過解讀特性曲線,能夠測算出癱瘓的最適宜剛度。本次研究通過擬化閥瓣張開度從35mm閉合至1.7mm階段閥瓣承載的介質(zhì)推力推導(dǎo)出閥瓣升力曲線。

可以采用式(1)測算出升力系數(shù)ρ[3]:

式中:Fs為流體于閥瓣上形成的總合力(N);p為閥門進(jìn)口處介質(zhì)的靜壓力(MPa);d0為流道內(nèi)徑(mm)。

伴隨安全閥啟閉高層的改變,ρ出現(xiàn)一定變動,閥門構(gòu)造特征與不同零部件外部形狀規(guī)格是影響ρ變動幅度大小的主要因素,可以通過仿真分析過程設(shè)定。對閥瓣張開度35~20mm時介質(zhì)流線進(jìn)行分析后,發(fā)現(xiàn)當(dāng)張開度指標(biāo)不同時閥腔內(nèi)流體介質(zhì)速度流線改變基本處于閥瓣周邊。

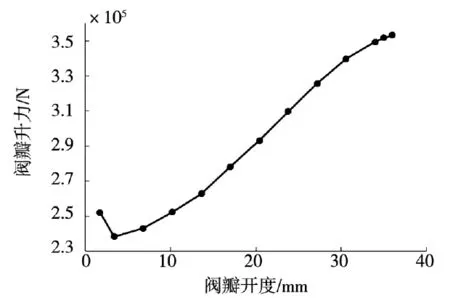

2.2 分析升力曲線圖示與馬赫數(shù)

綜合以上仿真過程獲得的數(shù)據(jù),勾畫不同張開度狀態(tài)下閥門閥瓣升力曲線(圖3)。在常規(guī)作業(yè)條件下,閥瓣承載的背壓偏大,張開度34 mm后升力特性曲線有漸趨緩取值直至最后成為直線。基于仿真分析試驗(yàn),當(dāng)閥瓣張開度為3. 4 mm時升力系數(shù)最低,張開度在5~30mm區(qū)間內(nèi)取值時,升力系數(shù)最大,直到趨于平緩無波動。

圖3 閥瓣升力曲線圖

彈簧剛度對其載荷力改變過程起決定性作用,依照ρ確定彈簧剛度,進(jìn)而測求出符合設(shè)計要求的彈簧性能。張開度(h)狀態(tài)下閥瓣升力值應(yīng)高于此時的彈簧力,基于此能測求出最大的彈簧剛度值。

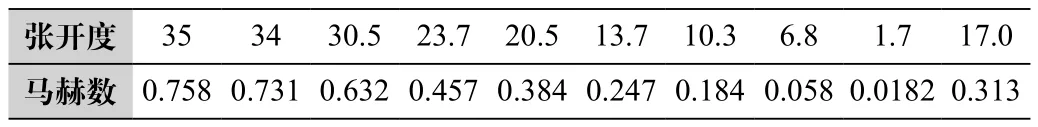

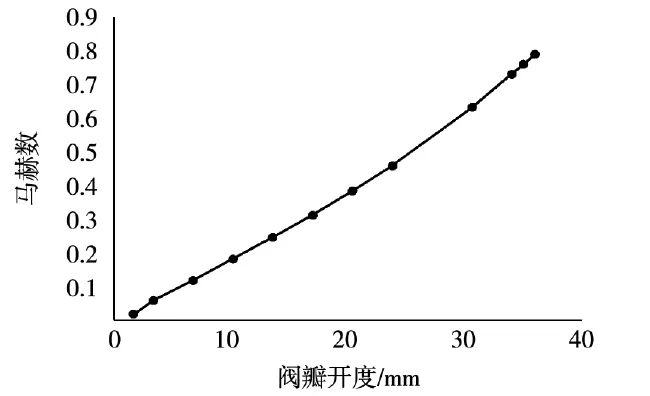

通過公式測算出彈簧剛度值偏低,但基本和理論測算出的彈簧剛度相吻合。表1為閥門喉部處馬赫數(shù),勾畫馬赫數(shù)—張開度變化曲線圖見圖4[4]。

表1 馬赫數(shù)分析統(tǒng)計表

圖4 馬赫數(shù)—張開度變化曲線圖

馬赫數(shù)被定義為流場內(nèi)某位點(diǎn)的速度(v)與該點(diǎn)的當(dāng)?shù)芈曀?c)的比率。馬赫數(shù)相對數(shù)值越大,提示閥門回座越穩(wěn)定。馬赫數(shù)高,安全閥排放量相應(yīng)增多,等同于流體介質(zhì)持有較高流速,且于開口位置介質(zhì)靜壓值偏低。通過分析本次試驗(yàn)研究中勾畫出的升力曲線圖與馬赫數(shù)圖,能夠估算出閥瓣升力大小的所處范疇,設(shè)計人員可以同時參照如上兩個因素,先要保證處于相應(yīng)張開度周邊,伴隨閥門的閉合過程,介質(zhì)升力值緩緩增加逐漸高于彈簧力;閥門處于原始張開度時,嚴(yán)禁出現(xiàn)介質(zhì)作用力偏高的情況,當(dāng)介質(zhì)作用力<350kN時,方能更好的維持開關(guān)閥閥腔內(nèi)流量的相對穩(wěn)定性。

3 探討安全閥閥腔的內(nèi)部流動特性

3.1 構(gòu)建閥腔流場模型

圖5是安全閥的三維立體模型,閥腔流場有限元模型見圖6。因安全閥幾何結(jié)構(gòu)均有對稱性特征,故而僅需測算出全安全閥模型的1/2。安全閥內(nèi)部流動隸屬于三維湍流流動,其通用調(diào)控方程可用式(2)表示[5]:

式中:ρ為密度為速度矢量;φ為廣義變量;Γ為廣義上的拓展系數(shù);S為源項(xiàng)。

圖5 安全閥的三維立體模型圖

圖6 閥腔流場有限元模型圖

3.2 解讀閥腔流場與溫度場

擬化分析入口壓力、張開度指標(biāo)不同的工況下安全閥的流場與溫度場。當(dāng)閥瓣張開度為0.5m時,入口處的壓力值偏高,閥瓣周邊區(qū)壓力最低,閥瓣下游區(qū)域壓力較低。而對流體速度分析后發(fā)現(xiàn),其于下閥瓣底端最小凹槽截面位置抵達(dá)峰值,且伴隨入口壓力上升過程有持續(xù)增加趨勢,最大速度能夠抵達(dá)80m/s。

當(dāng)張開度為2.0mm、2.5mm的后期處理情況以此類推。對后處理結(jié)果加以分析后,我們發(fā)現(xiàn)當(dāng)閥瓣張開度為2.0mm時,入口于下閥瓣最底處壓力達(dá)到峰值,下游區(qū)段壓力整體偏低。于閥瓣底端最小凹槽截面與導(dǎo)向套筒斜面位置,流體速度值均偏高,并且伴隨閥瓣張開度增加過程也有上升趨勢,張開度最大時流體速度抵達(dá)峰值,為86.1m/s,下游區(qū)段速度偏低。張開度為2.5mm時,下閥瓣最底端壓力達(dá)到峰值,下游區(qū)壓力偏低。在下閥瓣底端導(dǎo)向套筒斜面位置流體速度偏高,且速度指標(biāo)和張開度大小之間存在正相關(guān)性,張開度最大時,流體速度也最大,為88.1m/s,下游區(qū)段內(nèi)流體速度偏低[6]。

3.3 分析影響安全閥閥腔流量的因素

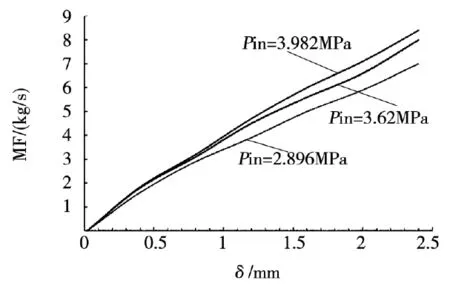

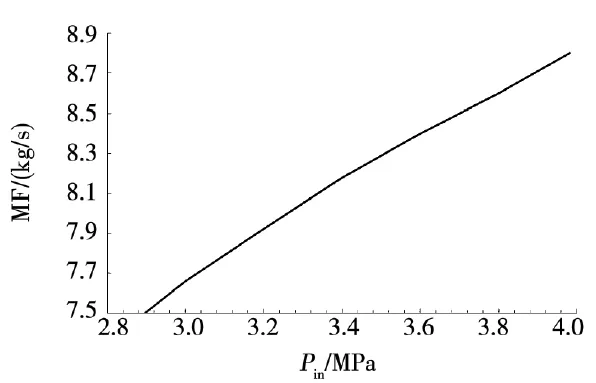

圖6為不同壓力條件下安全閥的流量波動趨勢仿真曲線,橫軸代表的是安全閥不同開口度。分析圖6后,我們可以斷定安全閥流量值和開口度大小之間存在正相關(guān)性。圖7是當(dāng)安全閥開口度全開時質(zhì)量流量波動趨向仿真曲線圖,橫軸對應(yīng)的是安全閥入口持有的不同壓力。經(jīng)分析后認(rèn)為,伴隨壓力值的增長過程,安全閥的質(zhì)量流量也有逐漸提升的趨勢。

圖6 開口度不同下的質(zhì)量流量改變圖

圖7 全開時不同入口壓力下的流量改變圖

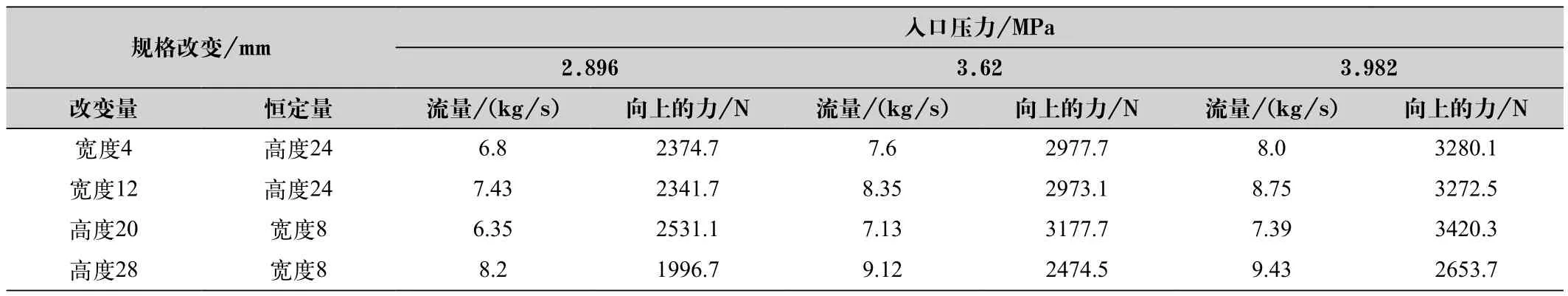

導(dǎo)向套開槽規(guī)格、導(dǎo)向套筒斜面成角、入口閥座內(nèi)徑三因素均會對安全閥的壓力場、速度場和受力屬性形成一定影響。本文側(cè)重將導(dǎo)向套開槽規(guī)格為實(shí)例,如表2闡述在閥瓣整體張開時開槽寬度、高度對受力、流量和流場的影響狀況。統(tǒng)計閥門全開時開槽規(guī)格變動時流量、閥瓣軸向力數(shù)據(jù),當(dāng)入口壓力值等同時,開槽寬度對流量形成微小的影響,此時高度是影響流量的主要因素,伴隨開槽高度提升過程,流量值有所提升,比如當(dāng)入口壓力是2.895MPa時,高度提升40%,流量增幅將會達(dá)到29.2%。

同樣的原理,我們能推導(dǎo)出導(dǎo)向套筒斜面角對流量值形成的影響基本上呈現(xiàn)出線性改變趨勢,入口被定義為排放壓力之下,當(dāng)斜面角有50%的改變幅度時。質(zhì)量流量將會有17.1%的增長幅度,角度對軸向力指標(biāo)大小形成的影響有持續(xù)增加趨勢,當(dāng)角度增長50%時,能使軸向力有21.6%的增幅,由此可見角度對軸向力形成的影響偏大。伴隨傾斜角度的拓展過程,最大速度呈現(xiàn)出先減后增的變化趨勢,而最大壓力值的變化鬼羅剎相反,即先增后減。本文還研究了入口閥座內(nèi)徑對安全閥特性形成的影響,結(jié)果發(fā)現(xiàn)伴隨內(nèi)徑值的增長過程,質(zhì)量流量與軸向力都有不斷降低趨勢,比如當(dāng)入口是2.895MPa時,內(nèi)徑增長四分之一時,質(zhì)量流量降低7.1%,軸向力降幅達(dá)到11.4%。伴隨內(nèi)徑擴(kuò)增過程閥腔內(nèi)流動的壓力與速度最大值都有不斷增長趨勢,在入口區(qū)段壓力與速度分布層次性逐漸模糊化[7]。

4 結(jié)語

本文基于理論分析與方針結(jié)果分析,作出如下幾點(diǎn)結(jié)論:

(1)通過解讀安全閥閥腔流場持有的特性,勾畫出閥瓣的升力曲線圖,證實(shí)了彈簧實(shí)測剛度和理論剛度相一致。

表2 導(dǎo)向套開槽規(guī)格改變時流量與軸向力統(tǒng)計表

(2)解讀了導(dǎo)向套開槽規(guī)格、導(dǎo)向套筒斜面角及入口閥座內(nèi)徑對質(zhì)量流量形成的影響,作出如下總結(jié):開槽規(guī)格對流量值形成的影響偏小、斜面角對流量形成的影響大體呈現(xiàn)出線性改變,伴隨入口內(nèi)徑擴(kuò)增過程,流量和軸向力值均有不斷跌落趨勢。