堅硬頂板工作面回采巷道底鼓誘因分析及控制技術①

高林生, 蔣大峰, 鄭學軍, 李 昊, 居昌波

(1.華北科技學院 安全工程學院,北京010201; 2.淮北礦業(yè)股份有限公司蘆嶺煤礦,安徽 淮北235000; 3.山東李樓煤業(yè)有限公司,山東 菏澤274700)

底鼓是巷道受礦壓影響而出現(xiàn)的一種巷道底板向上鼓起、開裂的失穩(wěn)、變形現(xiàn)象,巷道底鼓導致斷面縮小,影響通風、行人、運輸,一般的處理方式為臥底擴面,嚴重影響了礦井的效益。

長期以來,巷道底鼓發(fā)生機理及治理措施問題一直是動壓巷道支護的難點之一[1]。 姜耀東教授提出了4 種類型的底鼓:擠壓流動性、撓曲褶皺性、剪切錯動性、遇水膨脹性底鼓,并提出了治理思路[2]。 何滿潮[3]、李學華[4]等提出了“強幫頂護底”的控制思路,通過加強頂板、頂角及兩幫等關鍵部位來控制底鼓。康紅普等[5]采用全長錨固注漿錨索、注漿錨桿、鉆錨注一體化等底板加固技術控制底鼓。 根據(jù)巷道類型及服務年限的不同,巷道底鼓的處理方法也不盡相同。對于服務年限較長的開拓巷道、準備巷道,巷道底鼓治理主要采用應力轉移及底板加固的方法[6],主要技術方法有底板深孔預裂爆破、全斷面圓形支架、底板實施反拱、底板注漿、底板錨桿及底板錨索等[7-10],雖然支護成本相對較高,但由于巷道服務年限長,應用較為廣泛。 而對于回采巷道,由于服務年限較短,多采用人工臥底配合全斷面返修的方法處理。 但實踐應用中存在諸多不足,如人工臥底及返修費時費力成本高,不能徹底解決問題,且巷道返修過程影響工作面的正常回采。因此,研究適用于回采巷道底鼓治理的經(jīng)濟有效的技術方法意義重大。 本文以中煤塔山煤礦10207 工作面回風平巷為工程背景,研究堅硬頂板軟巖底板巷道底鼓原因,提出了治理底鼓的控制對策,并進行了現(xiàn)場工業(yè)性應用。

1 工程概況

10207 工作面位于礦井北部,開采2 號煤層,煤層平均厚3.3 m,傾角0°~6°,埋深450 m,為一單斜構造。 10207 工作面傾斜長度為240 m,可推進長度為1 700 m。 10207 工作面東側為10205 工作面采空區(qū),留20 m 區(qū)段保護煤柱;南側是采區(qū)回風、膠帶和輔運大巷;西側為尚未回采的實體煤;北側為井田邊界,實體煤。 工作面布置如圖1 所示。

工作面直接頂為厚3.73 m 的K3 灰?guī)r,基本頂為厚8.8 m 的中砂巖,底板為厚3.4 m 的炭質(zhì)泥巖。 對10207工作面頂?shù)装迦硬⑦M行巖石力學參數(shù)測試,結果如表1 所示。 直接頂、基本頂?shù)幕規(guī)r、砂巖為典型的堅硬巖層頂板;2 號煤層及底板炭質(zhì)泥巖屬于軟巖范疇。

2 原支護參數(shù)及底鼓情況實測

10207 工作面回風平巷為矩形斷面,巷道凈斷面尺寸為5 000 mm × 3 300 mm。 底板澆筑混凝土硬化地坪,采用無軌膠輪車進行輔助運輸。 巷內(nèi)采用邁步式超前液壓支架進行超前支護,支護范圍為30 m。 巷道原來的錨桿支護參數(shù)為:頂板為Φ 22 mm × 2 400 mm 左旋無縱筋螺紋鋼錨桿,間排距為900 mm × 1 000 mm,每排布置6 根;頂板錨索為Φ15.24 mm × 5 100 mm 鋼絞線,沿巷道中心線布置,排距為2 000 mm,每排布置1 根。 兩幫為Φ 20 mm × 1 800 mm 普通螺紋鋼錨桿,間排距為1 000 mm × 1 000 mm,兩幫各布置3 根。

10207 工作面推進150 m 后就出現(xiàn)了兩巷超前底鼓現(xiàn)象,通過布置巷道表面位移測站進行了巷道變形量觀測。 根據(jù)觀測數(shù)據(jù)分析可知,10207 工作面回風平巷超前回采工作面100 m 時開始緩慢變形,超前工作面50 m 時變形劇烈。 整個觀測期間,巷道頂?shù)装謇塾嬜冃瘟繛?82 mm,兩幫累計變形量為562 mm,累計底鼓量為750 mm。 巷道底鼓嚴重,超前工作面50 m范圍內(nèi)水泥地坪鼓起開裂,無軌膠輪車無法通行,巷內(nèi)超前支架移架困難,需在拉底后才能移架。

3 底鼓主要影響因素分析

3.1 采動影響

回采巷道除受地應力影響外,主要還受支承壓力的影響,包括10205 工作面采空區(qū)形成的側向支承壓力和10207 工作面采空區(qū)形成的超前支承壓力。 鄰近工作面采空區(qū)的側向支承壓力與本工作面的超前支承壓力相疊加,超前工作面區(qū)域形成高應力區(qū)。 通過安裝在巷道兩幫的鉆孔應力計監(jiān)測,煤壁幫超前支承壓力的應力集中系數(shù)達到2.7,在高集中應力作用下,巷道維護困難,變形破壞明顯,尤其是底鼓嚴重。

3.2 兩幫和底板巖性差

通過對現(xiàn)場地質(zhì)條件分析,判定10207 工作面回風平巷屬于擠壓流動性底鼓和撓曲褶皺性底鼓綜合型[3]。 由煤巖層巖石力學參數(shù)可知,巷道兩幫2 號煤的單軸抗壓強度僅為9.49 MPa,強度低,承載能力小。巷道底板炭質(zhì)泥巖的單軸抗壓強度僅為19.51 MPa,自身穩(wěn)定性較差。 由于堅硬頂板將巷道頂板的壓力向兩幫和底板轉移,底板在無支護狀態(tài)及受高集中應力環(huán)境下,極易發(fā)生破壞形成底鼓。

3.3 支護強度偏低

10207 回風平巷原支護兩幫底部1 m 范圍內(nèi)無支護,底板無支護。 兩幫錨桿支護密度低,整體支護強度小,在較大支承壓力下,易松散破碎而形成整體下沉,擠壓底板,造成底鼓量加大。

4 10207 巷道底鼓控制技術

通過分析引起10207 回風平巷底鼓的因素,初步采用降低巷道圍巖應力的同時增加支護強度的方法來治理底鼓。 對于回采巷道來說,對底板施工相對較難,且底板施工過程中會造成巷道無法使用,影響工作面正常生產(chǎn)。 因此,巷道的施工應盡量避免對工作面回采產(chǎn)生影響。 結合10207 回采巷道的實際,設計采用超前巷道頂板預裂爆破弱化堅硬頂板,降低巷道圍巖壓力,加強幫部支護,提高煤幫支護強度,并對易發(fā)生滑移變形的施工底角錨桿進行加固[11-12]。

4.1 頂板超前預裂爆破

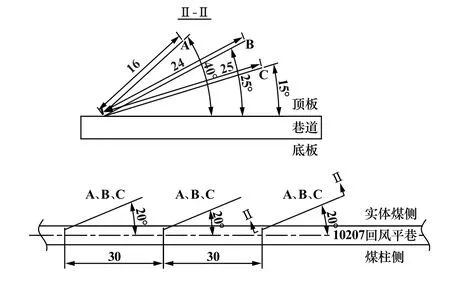

對巷道的超前預裂爆破,要求既能弱化巷道頂板,又不能破壞巷道支護,設計鉆孔水平角為20°,炮眼間距為30 m,每組布置3 個炮眼,呈扇形布置。 具體超前預裂爆破鉆孔布置如圖2 所示,鉆孔設計參數(shù)及裝藥量如表2 所示。

圖2 巷道超前預裂爆破鉆孔設計圖(單位:m)

表2 鉆孔參數(shù)與裝藥量

因超前支承壓力影響范圍約100 m,因此超前工作面100 m 開始施工爆破鉆孔。 炮眼起爆順序從內(nèi)向外,炮眼起爆時眼底距離工作面煤壁應大于60 m。

4.2 幫錨桿、底角錨桿加固

超前工作面60 m,在巷道兩幫補打錨桿補強幫部,在兩幫底角安裝底角錨桿控制底板滑移變形。 采用FLAC3D軟件,分別模擬了不同底角錨桿安裝角和錨桿長度對控制底鼓的效果,結果分別見表3 和表4。由表3 可知,通過增加兩幫支護密度及安裝底角錨桿,對巷道頂?shù)装寮皟蓭妥冃味加幸欢刂谱饔谩?當?shù)捉清^桿安裝角度為30°時,巷道圍巖變形控制效果最佳。由表4 可知,通過增加底角錨桿長度可以有效控制巷道整體變形,當錨桿長度達到2.4 m 后,再繼續(xù)增加錨桿長度,對巷道變形控制作用降低,底鼓量僅減小3%,綜合考慮底板錨桿選用2.4 m 錨桿。

表3 不同底角錨桿安裝角條件下巷道變形量

表4 不同底角錨桿長度條件下巷道變形量

5 工業(yè)性實驗及效果分析

針對提出的“頂板超前預裂爆破+幫錨桿、底角錨桿補強”方案,在10207 回風順槽進行實施。

超前工作面100 m 實施爆破預裂鉆孔,超前工作面60 m 以上實施爆破。 頂板預裂爆破后施工幫錨桿及底角錨桿,錨桿選用Ф22 mm × 2 400 mm 高強左旋無縱筋螺紋鋼錨桿,幫錨桿距底板200 mm 施工,底角錨桿距幫部200 mm 以內(nèi)施工,在施工允許的情況下,越靠近幫部越好。 巷道支護斷面如圖3 所示。

圖3 回風平巷補強支護斷面圖(單位:mm)

底鼓控制方案施工后,設置巷道表面位移測站,觀測巷道表面變形情況。 繪制巷道表面變形曲線,如圖4所示。

圖4 巷道表面變形曲線

由圖4 可知,巷道受采動影響,在距離工作面16 m時,巷道底板變形速度最大,為12.3 mm/d,工作面采動影響范圍為60~100 m,劇烈影響范圍在16 ~60 m。 在觀測時間段內(nèi),巷道兩幫累計變形386 mm,頂板下沉累計74 mm,底鼓量為258 mm,較原支護方案分別減少了176 mm(31.3%)、58 mm(42.6%)和492 mm(65.6%)。回風平巷底鼓控制效果明顯,同時對減少兩幫和頂板的變形量也有一定作用。 工作面回采過程中,不需要再進行二次臥底工作。

6 結 論

1) 10207 工作面受超前支承壓力及鄰近工作面?zhèn)认蛑С袎毫τ绊懀锏绹鷰r壓力大;煤及底板強度低及幫部支護強度不夠是造成10207 回采巷道底鼓的主要原因。

2) 針對10207 工作面底鼓特點,設計采用“頂板預裂爆破+幫錨桿、底角錨桿補強”的底鼓控制方案。

3) 實施底鼓控制方案后,對巷道變形進行觀測,底鼓量相對減少了65.6%,頂板相對移近量相對減少了42.6%,巷道底鼓得到了有效控制。