循環流化床鍋爐空預器堵灰問題的研究

(內蒙古工業大學 能源與動力工程學院,內蒙古 呼和浩特 010051)

空預器堵灰是循環硫化床鍋爐運行過程中普遍存在且迫切需要解決的問題。空預器堵灰使設備壓差增大,換熱變差,鍋爐排煙溫度升高,風機電耗增大。堵灰嚴重時會使鍋爐被迫降負荷運行甚至不得不停爐處理,嚴重影響了機組的安全經濟運行[1]。因此,本文針對某電廠循環流化床鍋爐空預器堵灰的問題開展研究,分析了堵灰的原因,提出了相應的控制策略,有效緩解了空預器堵灰的問題。

1 原因分析

某電廠150 MW燃煤發電機組,其鍋爐為480/13.7-535535超高壓中間再熱、自然循環鍋爐。采用循環流化床燃燒技術。鍋爐尾部煙道布置有管式空氣預熱器。裝有SNCR選擇性非催化還原脫硝系統。

硫酸氫銨主要通過式(1)生成。主要反應物為NH3、H2O和SO3。NH3來自于脫硝過程中的氨逃逸(未反應的)。H2O來自于燃料中的H和水分,空氣和脫硝過程帶入的水分。SO3是由爐內燃料燃燒生成的部分SO2氧化而成。

NH3+SO3+H2O→NH4HSO4

(1)

硫酸氫銨具有極強的黏性、吸濕性和腐蝕性。極易冷凝粘附在空預器換熱表面(尤其是空預器冷段),并且粘結煙氣中的飛灰顆粒,造成空預器腐蝕和堵塞[2]。

通過對空預器堵灰的原因分析可知,硫酸氫銨是造成堵灰的主要原因,而硫酸氫銨的生成與脫硝裝置中氨逃逸密切相關。因此,通過試驗對脫硝系統進行優化,提高脫硝效率,降低氨逃逸是控制空預器堵灰的有效策略之一。

2 SNCR脫硝系統優化試驗

該脫硝系統采用尿素作為還原劑。爐膛出口旋風分離器入口煙道的側壁從上到下安裝有4個尿素溶液噴槍。尿素溶液霧化后經噴槍射入高溫煙氣中,分解為NH3。

氨氮摩爾比NSR、還原劑濃度、噴槍出力以及噴槍調門開度是影響脫硝過程的幾個主要參數[3],因此采用單因素調整試驗法,對這幾個參數進行優化試驗。

2.1 變氨氮摩爾比NSR試驗

從表1可知,隨著負荷的升高,脫硝效率增加。主要是因為負荷的增加使旋風分離器入口溫度增加,更有利于脫硝反應的進行。此外,試驗結果表明,當氨氮摩爾比NSR從1.5增加到2.5,脫硝效率分別從60.3%上升到61.7%(110 MW),66.4%上升到67.6%(130 MW),67.8%上升到68.7%(150 MW),因為提高NSR,就提高了NH3的濃度,會促進脫硝反應的進行。另一方面,隨著NSR的增大,氨逃逸量也在增大,當NSR 為2.5時,氨逃逸量分別為8.50×10-6(110 MW)、6.63×10-6(130 MW)、5.12×10-6(150 MW),這是由于NSR的增加,使噴入的還原劑增加,造成過量噴氨,同時噴射速度變快,氨逃逸速度的增幅超過了脫硝效率的增幅。因此,綜合考慮氨逃逸量和脫硝效率,在運行時,應將NSR 控制在1.5~2.0[4]。

表1 變氨氮摩爾比NSR試驗結果

2.2 變還原劑濃度試驗

表2為還原劑濃度試驗結果。試驗結果表明,當還原劑濃度為5%時,三種負荷下的脫硝效率都較高,氨逃逸量較小,說明脫硝反應進行的較徹底,而當濃度增大到10 %時,脫硝效率有所下降,氨逃逸量卻大幅度增加,比如130 MW負荷時,氨逃逸量從0.14×10-6躍升至7.92×10-6,當濃度進一步升高到12 %時,三種負荷下的氨逃逸量均達到了9×10-6左右,說明脫硝反應進行得不完全。因此,實際運行中,應將還原劑濃度維持在5%,有利于脫硝反應的充分進行。

表2 變還原劑濃度試驗結果

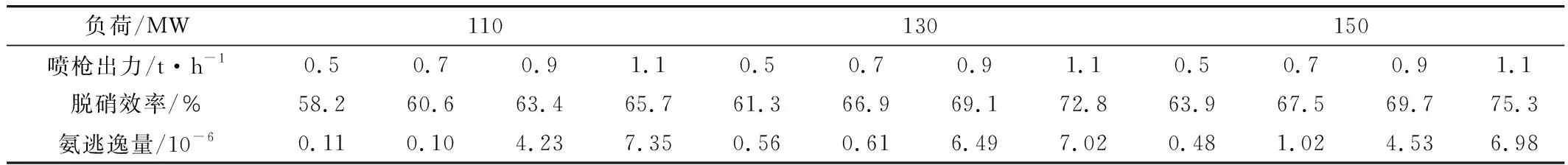

2.3 變噴槍出力試驗

從表3可知,脫硝效率隨著噴槍出力的增大而增大,當出力達到1.1t/h時,三種負荷下的脫硝效率達到最高,分別為65.7%(110 MW)、72.8%(130 MW)和75.3%(150 MW)。這是因為隨著噴槍出力的增大,噴氨流量增加,噴射動量增大,使還原劑能夠更充分地與煙氣混合,有利于脫硝反應的進行。另一方面,隨著噴槍出力的增大,氨逃逸量也大幅度增加,在150 MW負荷下,當噴槍出力從0.5 t/h增加到1.1 t/h時,氨逃逸量從0.48×10-6增加到6.98×10-6。因此,綜合考慮脫硝效率、氨逃逸量和運行成本,應將噴槍出力控制在0.7 t/h就能確保系統穩定運行[5]。

表3 變噴槍出力試驗結果

2.4 變噴槍調門開度試驗

將旋風分離器入口煙道側壁上的噴槍從上到下分別標記為A、B、C、D號噴槍。在150 MW負荷下,通過調節噴槍的調門開度改變噴入煙道中不同位置還原劑的流量。試驗結果見表4。

表4 變噴槍調門開度試驗結果

從表4可知,四種調門開度組合方式中,方式3的脫硝效率最高,氨逃逸量最小。因為在旋風分離器入口煙道內,這種組合方式還原劑的分布特性與煙氣流場分布特性吻合,都呈現內側分布高、外側分布低的特性,從而使煙氣與還原劑能夠充分混合,脫硝效果較好。而方式1的脫硝效率最低,氨逃逸量最大,因為在這種組合方式下,還原劑在煙道內沒有與煙氣充分混合,致使一部分還原劑沒能完全反應。方式2、4的脫硝效果雖有改善,但仍不及方式4。因此,調門開度組合方式3是最佳的運行方式。

3 結 論

(1) 通過對SNCR脫硝系統進行優化試驗,得到了合理的運行工況:氨氮摩爾比NSR 控制在1.5~2.0,還原劑濃度維持在5%,噴槍出力控制在0.7 t/h,采用調門開度組合方式3最優。

(2)實踐證明,將SNCR脫硝系統在此工況下運行,脫硝效率達到了78.5%,氨逃逸量僅為0.253×10-6,有效減少了硫酸氫銨的生成,緩解了空預器的堵灰。

(3)空預器堵灰除了與脫硝系統有關,還與空預器的運行環境以及燃燒過程中生成的SOx、NOx有關[5]。因此,在本研究的基礎上,還需進一步優化鍋爐的燃燒過程,減少SOx、NOx的生成,同時進一步改善空預器的運行環境。