做好激光表面微織構技術的“大文章”

——記江蘇大學激光表面微智造重點實驗室研究團隊

李 剛

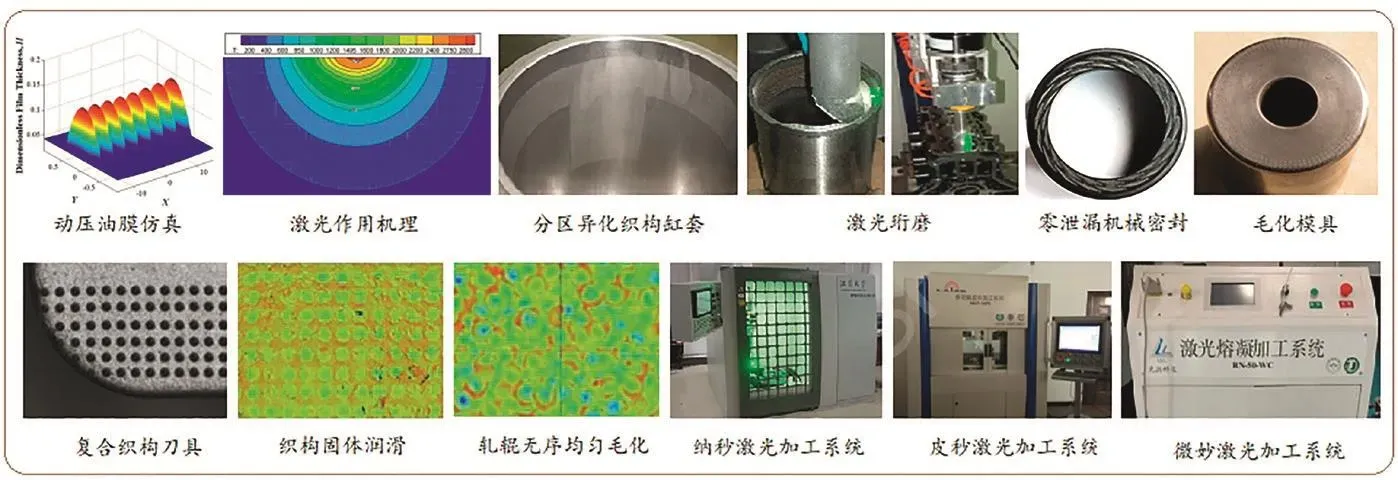

世界上使用的能源大約有1/3~1/2消耗于摩擦。如果能夠盡力減少無用的摩擦損失,便可顯著提升運行效率,大量節約能源消耗。另外,機械產品的易損零件如果能控制和減少磨損,既能減少設備維修次數和費用,又能節省制造零件及其所需材料的費用。高能激光束照射到汽車發動機的缸孔表面上,幾分鐘后,缸孔不同區域呈現出形態各異的表面織構。這種主動設計制造的特殊織構,不僅能減少零件的摩擦、磨損,還能降低發動機油耗,實現節能減排。“上帝制造固體,魔鬼催生表面”。如今隨著織構摩擦學應用領域的不斷擴大,對于激光微織構技術的要求日益提高,同時也意味著表面織構技術未來廣闊的發展空間。

從20世紀90年代初開始,江蘇大學將激光技術應用于機械工程領域,先后形成激光沖擊強化、激光微加工等特色研究方向。2005年,第一代激光微加工樣機問世;2012年,“高效節能低摩擦內燃機零部件表面激光微織構關鍵技術的研發與產業化”項目獲批國家重大科技成果轉化項目;2016年,激光微加工設備更新升級至第五代,已實現對關鍵零部件表面進行激光微織構加工處理。

同樣在2016年,江蘇大學立足國家戰略和學科發展前沿建立激光表面微智造重點實驗室。實驗室依托江蘇省激光特種智造工程研究中心,緊密圍繞激光微智造領域重點研究課題,針對學科關鍵科學問題和行業迫切需求,遵循“理論—設計—工藝—裝備—性能—應用”一體化研究思路,循序漸進,精益求精,攻堅克難,開拓創新。實驗室在2019年度的鎮江市重點實驗室績效考核中被評為優秀,排名第一。

激光表面織構技術

通過自主創新攻關,實驗室逐步在表面織構摩擦學、關鍵摩擦副激光表面復合處理(如內燃機、機械密封、模具、刀具、軸承、導軌等)、軋輥表面無序均勻毛化、激光清洗、激光微智造裝備等表面工程領域形成顯著研究特色,先后承擔了國家原“863”計劃、國家重大科技成果轉化項目、國家自然科學基金、國家綠色集成制造項目、省市級科技成果轉化項目及重點研發計劃等項目20余項;為寶武鋼鐵、一汽、上汽、玉柴、濰柴、中船動力、晨曦航空、萊澤激光、CCTY軸承、飛燕活塞環、上海交大、哈工大、華東理工等數十家單位提供了專業技術服務。

近年來,實驗室發表學術論文100余篇,其中SCI/EI收錄60余篇;獲授權發明專利28件、實用新型專利6件,軟件著作權2件。先后獲省部級科技進步獎一等獎2項、二等獎5項、高等學校科學研究優秀成果獎技術發明獎二等獎1項、中國專利優秀獎1項、全國“互聯網+”大學生創新創業大賽銀獎和“創青春”全國大學生創業大賽銀獎各1項。

目前,實驗室在名譽主任符永宏、主任華希俊、副主任尹必峰、葉云霞、紀敬虎的組織領導下,不斷加強科學管理,強化機制創新,營造優良科研環境,扎實推進人才隊伍建設,形成了一支結構合理、特別能戰斗的創新科研團隊。

秉持“精誠團結,合作共贏,創先爭優,實現價值”的理念,這支高水平團隊仍在激光微織構研究領域孜孜以求、不斷探索,正朝著提高實驗室科技成果轉化率、形成重要行業影響、助力中國制造邁上新臺階闊步前行。