基于格來圈結構的O 形密封圈動密封分析

劉 菁,趙 旭,馮 剛,劉 飛

(中國航發北京航科發動機控制系統科技有限公司,北京102200)

0 引言

O 形密封圈是1 種廣泛使用的密封元器件,其結構簡單,由橡膠制成,而橡膠屬于高分子材料,本構關系復雜,不同膠料牌號的O 形密封圈性能也不同,是典型的非線性材料,因此,開展O 形密封圈密封性能評估一直是仿真分析的難點。對于O 形密封圈密封性能評估,目前公認的理論判據是最大接觸壓力必須大于密封壓力,才能保證不泄漏[1-3]。眾多學者基于該理論借助有限元分析軟件開展了大量仿真分析工作[4-13],并對O形密封圈密封性能影響的關鍵要素進行探討[14-15]。但上述研究普遍存在以下局限性:(1)仿真的密封結構形式相對簡單,對單一密封形式的O 形密封圈的密封性能[1-16]的研究較多,而對更復雜的組合式密封的仿真研究極少開展;(2)對靜密封性能的研究較多,而對動密封性能的研究[16]較少;(3)仿真結果缺乏驗證[1-17]。

本文在消化上述研究基礎上,以某型格來圈組合密封形式的漏油故障為分析對象,摸索出組合式密封的動密封性能仿真流程,并對仿真結果可信度進行間接驗證。

1 仿真分析流程

1.1 故障背景

某型號產品導葉作動筒發生了漏油故障,初始不漏油,但在作動筒一段時間后(約1350 h)發生漏油故障,初步分析是密封性能下降所引起的,該O 形密封圈材料為FS6265 氟硅橡膠,將其更換為FX-2 氟橡膠后,漏油現象消失。經過故障樹分析,不能排除密封結構設計不合理、O 形密封圈選材不當等原因,為了進一步分析具體故障原因,利用仿真手段開展相關的密封性能研究工作。

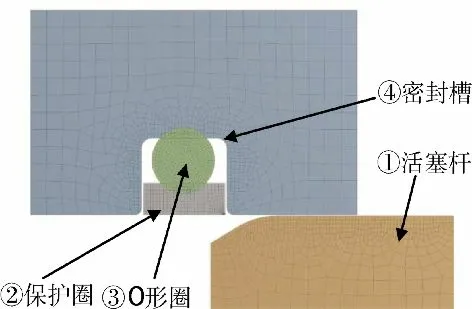

密封結構如圖1 所示。從圖中可見,中間為活塞桿,最外面的零件為銅套,在銅套密封槽里裝配O 形密封圈與聚四氟乙烯材料的保護圈,即格來圈密封結構,其為組合式密封結構,優于單一O 形密封圈形式的密封,對動密封結構形式也適用。

仿真分析過程是典型的非線性分析過程,涉及結構非線性、接觸非線性、材料非線性,分析過程中不易收斂。

圖1 密封結構

1.2 引入泄漏判據

在光潔密封接觸時,如果接觸壓力大于密封油壓,則2 個接觸面不分離,被密封的油液將無法沖破接觸面而發生滲漏,與密封油壓相比,接觸壓力越大,密封效果越好[1-2],基于該原理將密封效果評估方式轉化為接觸壓力的量化進行分析。

1.3 簡化網格模型

通過對密封結構的分析建立簡化模型,將3 維模型回轉體轉化成2 維軸對稱模型后,開展仿真[3-17],降低網格數量,既滿足仿真基本精度,又降低運算量,簡化后的網格模型如圖2 所示。

圖2 簡化后的2 維軸對稱網格模型

1.4 引入流體壓力滲透法

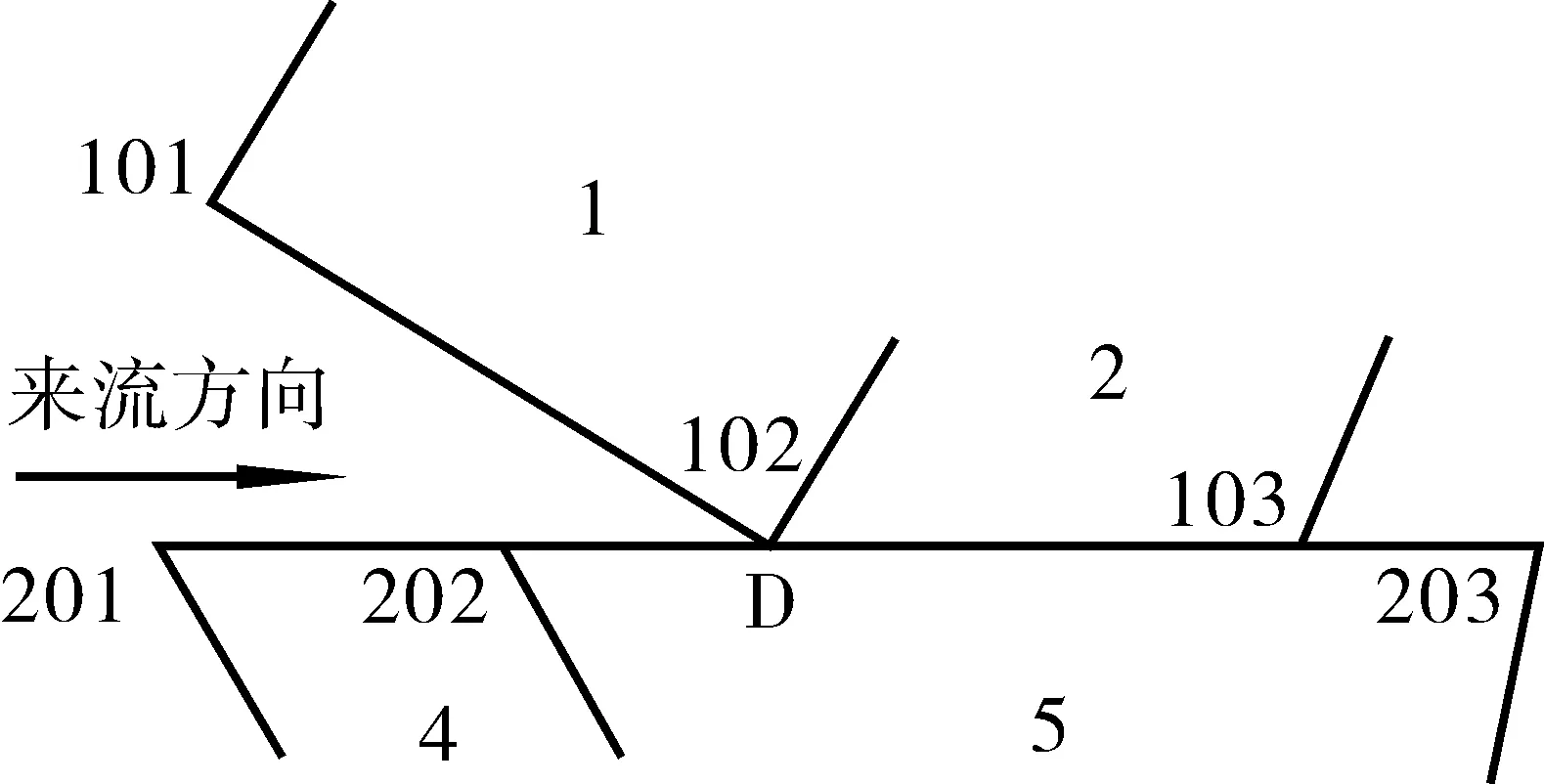

為兼顧求解精度和較低的求解計算量,而引入流體壓力滲透法[17],該方法專門用于分析密封結構中接觸面分離過程,具體原理如下:

為了模擬流體穿過兩相互接觸的表面,通過定義活塞桿-保護圈接觸對(簡稱為①②接觸對)、保護圈-O 形密封圈接觸對(簡稱為②③接觸對)、O 形密封圈-密封槽底接觸對(簡稱為③④接觸對),分析是否存在泄漏現象。根據流體壓力滲透原理(如圖3 所示),指定1 個起始點,該起始點完全暴露于流體中,流體來流壓力將沿著起始點向接觸面加載,并且壓力加載的方向垂直于單元面,直到到達某個節點,當此節點的接觸壓力大于流體壓力時,停止加載。當節點102 的接觸壓力小于流體壓力,流體將繼續向前加載;反之如果節點102 的接觸壓力大于流體壓力,流體到達該節點將停止向前加載。利用此方式能動態找到臨界點,最終得到更客觀的計算結果。

圖3 流體壓力滲透法原理

1.5 創建材料模型

分析對象O 形膠料牌號分別為FS6265 氟硅橡膠、FX-2 氟橡膠,為保證O 形密封圈的材料模型真實可靠,對2 種膠料的O 形密封圈進行專門試驗獲得相關性能參數,并通過Yeoh 橡膠數學模型擬合得到材料特性曲線,確保材料模型的完備性。

1.6 明確邊界條件

邊界條件歸納為以下幾種:

(1)密封油壓不同,分別為3.93、7 MPa,其中7 MPa 油壓為極限工況;

(2)溫度不同,分別為常溫23 ℃和高溫70 ℃;

(3)O 形密封圈膠料牌號分別為氟硅橡膠FS6265和氟橡膠FX-2;

(4)活塞桿有偏載和無偏載。

偏載故障指活塞桿尾部有時會受到徑向力載荷,在該載荷作用下,活塞桿相對銅套產生輕微徑向轉動,從而引起①②接觸對之間的間隙變化[15],經計算偏載導致的間隙將增大至0.054 mm。

1.7 優化載荷加載

為促進仿真求解過程收斂,模擬O 形密封圈裝配及密封油液充填過程引起的格來圈結構變化,將仿真過程分為3 階段。第1 階段是活塞桿推入銅套中,擠壓“②③”接觸對組合密封結構;第2 階段是O 形密封圈回彈擠壓保護圈,使保護圈與活塞桿之間貼合;第3 階段是密封油液充填(通過①④之間的間隙從右至左方向流入),液壓力作用在O 形密封圈和保護圈上使二者發生變形,同時活塞桿沿軸來回往復運動,與保護圈發生摩擦,該階段在密封油液充填后再設置活塞桿往復運動,模擬動密封過程。在ANSYS WORKBENCH 中,設置多個Step,逐步加載。求解結果顯示了各接觸面的變化,某工況下Equivalent Elastic Strain 結果如圖4所示。從圖中可見O 形密封圈、保護圈受密封油壓綜合作用發生明顯變形[13]。

圖4 某工況Equivalent Elastic Strain 結果

2 仿真結果

2.1 接觸壓力分析

各工況各接觸面的接觸壓力仿真結果見表1。

表1 各工況各接觸面的接觸壓力仿真結果

從仿真結果可見:

(2)在相同工況下氟橡膠接觸壓力大于氟硅橡膠的;

(3)同種材料隨著溫度升高接觸壓力會降低[16];

(4)各工況接觸壓力均大于密封油壓,但①②接觸對被密封油液滲透程度較嚴重,屬于相對薄弱環節;

(5)偏載導致各工況各接觸面接觸壓力降低[15],且對①②接觸對影響最大。

2.2 ①②接觸對沿程接觸壓力分析

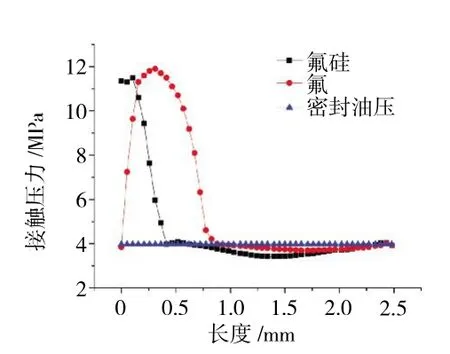

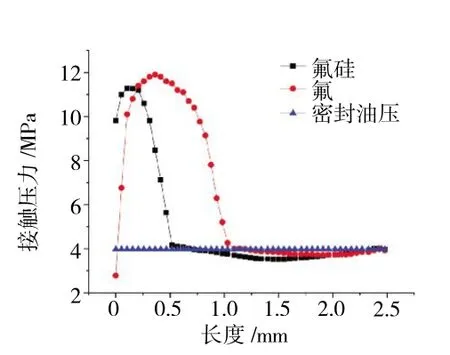

由于①②接觸對是密封相對薄弱環節,為量化分析密封油液在其中的滲透程度,根據圖3 流體壓力滲透法原理,當接觸壓力小于流體滲透壓力時,2 個接觸面分離,通過分析接觸壓力大小可以得到2 個接觸面接觸情況,引入沿程接觸壓力分析[9-10]。定義①②接觸對之間的密封路徑(path),如圖5 所示,點1 和點2 之間總長度為2.5 mm。

2 種膠料密封圈在3.93 MPa 密封油壓作用下的接觸壓力分布如圖6、7 所示。從圖6 中可見,在有偏載影響(0.054 mm)的接觸應力分布中,氟硅橡膠阻隔泄漏的尚未分離接觸面長約0.4 mm,占保護圈寬度的16%,而氟橡膠長約0.8mm,占保護圈寬度的32%。從圖7 中可見,在無偏載時相同位置處的接觸應力分布中,接觸面長分別為0.5、和1.0 mm,分別占保護圈寬度的20%和40%,2 種情況下氟橡膠接觸壓力分布均呈“山峰”形狀,而氟硅橡膠均呈“半山峰”形狀,二者密封效果顯然不同。接觸應力小于密封油壓的位置表明該處接觸面已經分離,處于油液滲透狀態。

圖5 接觸面密封路徑(path)定義

圖6 有偏載密封路徑接觸壓力分布

圖7 無偏載密封路徑接觸壓力分布

(1)偏載會降低密封效果,縮短阻隔泄漏尚未分離的接觸面長度;

(2)①②接觸對被密封油液滲透長度超過保護圈寬度的50%以上。

新工廠的設計、建設、運營遵循陶氏世界級的環境、健康、安全標準,將使陶氏具備更強的能力應對全球有機硅市場供需失衡的問題,為客戶提供更好的需求保障,幫助客戶成長并取得成功,特別是在充滿活力的亞太區市場。

3 基于Archard 理論磨損量分析與驗證

基于相關仿真結果開展直接試驗驗證十分困難,因此,只能以間接驗證的方式入手,其基本原理是將仿真結果中得到的接觸壓力代入磨損計算式(1)中計算磨損量,對比實際磨損量,如果二者誤差不大,即可表明仿真得到的接觸壓力結果可信。

根據Archard 理論,2 個相對運動摩擦的物體,摩擦產生的體積損失與滑動距離、載荷、材料硬度的相關性為

式中:W 為磨損體積,m3;S 為滑動距離,m,其中取控制桿總長為43.2 mm;P 為載荷,Pa,對應接觸面的接觸壓力,由仿真得到;Pm為材料布氏硬度,在本故障中桿的硬度約為HB300;K 為磨損系數(與摩擦系數成一定正比關系),用于衡量2 個接觸對之間相互磨損程度,查找《機械設計手冊》,未找到“聚四氟乙烯-鋁合金硬質陽極化”摩擦副的磨損系數,但通過類似摩擦副對比,可以確定該系數的數量級約為10~18,本參數是無量綱量。

從定性上分析,根據式(1)可知磨損系數K 受接觸面的接觸壓力影響最大(接觸應力越大磨損越嚴重),這是因為材料硬度、滑動距離受環境因素影響相對較小,而接觸壓力根據表1 數據可以推斷磨損系數K 與溫度成反比,說明故障中溫度越高,磨損情況反而得到改善。

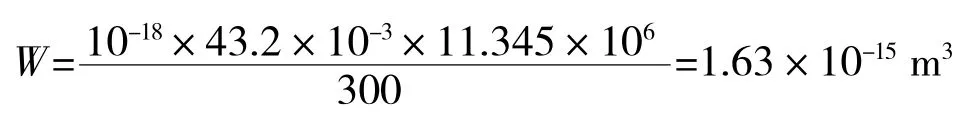

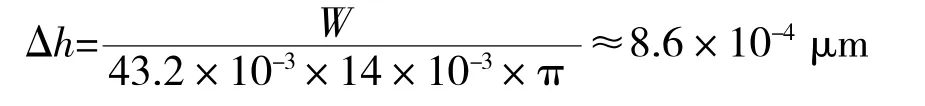

選取表1 序號3 有偏載載荷接觸壓力結果為載荷P(該工況與實際工作環境最接近),即取P=11.345 MPa,根據式(1),活塞桿拉動距離為43.2 mm 時的磨損量為

活塞桿每運動43.2 mm,硬質陽極化膜層厚度將降低,令Δh 為硬質陽極化層膜層磨損厚度變化值,則有

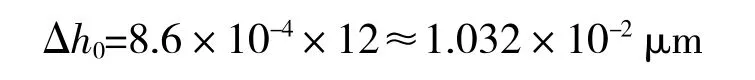

另根據載荷譜估算,活塞桿每小時往復運動的距離約為總長度的12 倍,令Δh0為每小時累計磨損厚度,則有

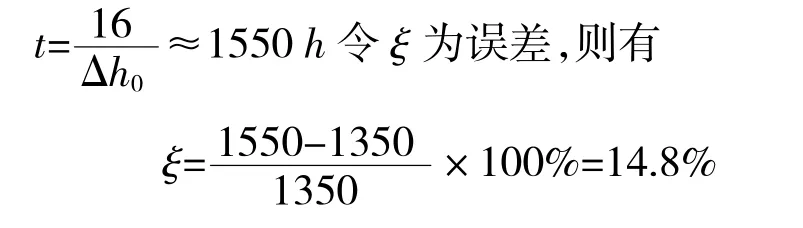

以故障產品的活塞桿為例,工作1350 h 后經過計量,發現硬質陽極化膜層磨掉了直徑變化范圍為5~16 μm,考慮偏載極限工況,單邊磨掉按最大16 μm 計算,磨損時間為

以磨損量為衡量標準,間接證明了仿真分析得到的接觸壓力的真實性,其具備一定的可信度。

4 總結

本文以某漏油故障為例,介紹了格來圈結構O形密封圈動密封性仿真流程與方法,引入流體壓力滲透法,通過分析接觸壓力判斷密封接觸面是否泄漏,并采用Archard 理論驗證,表明流體壓力滲透法在此類仿真中應用效果較好,誤差約為14.8%。

針對漏油故障,依據仿真結果和Archard 原理,在相同條件下的氟橡膠相對氟硅橡膠在列舉的溫度工況下有更好的密封性能,其較高的接觸壓力阻礙了流體的滲透。但提高密封性能要與實際工況相結合[16],只有選擇合適的接觸壓力才能既保證密封性能又兼顧磨損壽命。

另外提高接觸面的光潔度,降低摩擦系數,從而達到降低磨損系數,延緩磨損惡化程度、顯著改善動密封性能的目的。