淬火油老化過程淺析

南京科潤工業介質股份有限公司

淬火油的壽命取決于它的熱穩定性,而熱穩定性取決于基礎油。本文主要介紹了淬火油在老化過程中的氧化和熱裂解機理;并分析了淬火油在開式油槽和閉式油槽中的老化過程,提出了相應的淬火油用基礎油選擇建議。

淬火是熱處理工藝中最重要,也是用途最廣泛的工序,可以顯著提高工件的強度和硬度[1]。而冷卻是對熱處理過程中淬火工藝實施的重要措施,對金屬材料熱處理后工件的質量有著很大的影響。淬火油,則是常用的淬火冷卻介質之一。

淬火油由于特殊的工況條件,常接觸到高溫、氧氣以及金屬催化的作用,經過一段時間后會發生氧化、老化,直至不能再繼續使用[2]。淬火油的氧化主要是由于接觸氧引起的, Arrehenius速度定律反映了溫度對氧化速率的影響:

式中:

k——反應的速率常數;

A——經驗常數;

Ea——反應活化能;

R——氣體常數;

T——絕對溫度。

Arrehenius定律表明反應速率與溫度成指數關系,溫度的升高極大地加速了反應速率,70 ℃以上溫度每增加10 ℃,氧化速度加倍。而淬火油長期在一定溫度下使用,并且伴隨著工件高溫的不斷沖擊,因此氧化對淬火油的老化存在一定的影響。

對于淬火油的老化過程,研究最多的是在接觸氧的情況下,但是對于油槽的老化過程研究的并不多。本文主要是從這兩個方面分別分析淬火油的老化過程,提高行業對淬火油使用過程的認知。

淬火冷卻過程“三階段”

了解淬火油的老化過程,就需要了解淬火冷卻過程中淬火油的物態變化。Leidenfrost[3]最早在 1756年觀察到液體在高溫板上的蒸發,直到 1935 年 Nakiyama[4]等通過金屬絲測量出沸騰傳熱曲線并沿用至今。

冷卻特性曲線是應用最為廣泛的測試方法,能夠直觀地評判淬火冷卻介質的冷卻能力。根據冷卻特性曲線,將冷卻過程分為三個階段:蒸汽膜階段、沸騰階段以及對流階段。淬火3個階段如圖1所示,淬火油加熱過程中的沸騰現象如圖2所示。

圖1 冷卻特性曲線及淬火三階段

圖2 加熱過程中的沸騰現象[5]

蒸汽膜階段

高溫工件放入淬火介質中,與工件接觸的少量介質在極短的時間內急劇地從工件吸收熱量,溫度急劇上升,直到蒸汽膜覆蓋在整個工件表面。在此期間,只有工件表面被迅速冷卻,而淬火介質本身只有與工件接觸的部分溫度急劇上升,在極短的時間內與較遠的部分沒有形成對流,從而能夠形成穩定的蒸汽膜。此階段,由于蒸汽膜導熱較差,冷卻速度較慢。隨著蒸汽與液體發生熱交換,形成較小的對流,工件表面逐漸冷卻,直至在工件上某一點產生氣泡,此時開始進入沸騰階段。

沸騰階段

隨著小氣泡產生和脫離,蒸汽膜發生崩解,液體與工件直接接觸,激烈沸騰并汽化,帶走較多的熱量。工件表面溫度逐漸降低,氣泡由急劇狀態變得緩慢,直至液體沸點以下,氣泡終止,進入對流階段。此外,由于液體在氣泡的作用下被劇烈破壞,介質自身的溫度開始上升。此階段冷卻速度最快。

對流階段

從氣泡終止開始,主要通過液體的對流傳熱來降低工件的溫度,直到液體與工件達到同一溫度的時候,熱交換消失。該階段冷速最慢。

淬火油在這些物態變化過程中發生了氧化反應和熱裂解反應,反應機理都屬于自由基反應。

淬火油氧化過程

關于氧化機理以及抗氧化作用的研究已經很多,而且發表了很多文章[6~8]。從氧化的角度來討論這些機理,由于油品氧化是很復雜的過程,根據分子結構、氧化條件,可以有很多不同的機理解釋,下面旨在介紹一些基礎知識。

金屬催化鏈引發

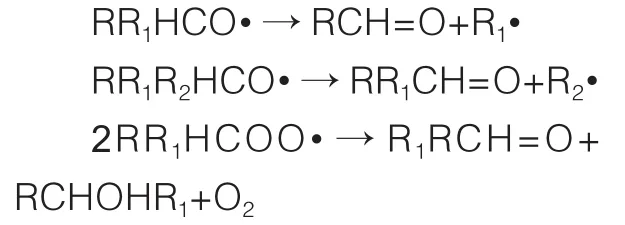

淬火工件在淬火油的氧化的鏈引發過程中也起著重要的作用。首先,淬火油在氧、高溫下發生氧化生成過氧自由基:

上述反應在室溫下反應很慢,但是在100 ℃以上的溫度時的反應速率顯著提高。烴類反應的難易程度遵循:芐基>烯丙基>叔基>仲基>伯基>苯基[9]。所以,芳烴芐基上最容易發生脫氫氧化。

在金屬催化下,鏈引發反應可以在較低的溫度下發生,例如:

隨著過氧化氫含量的增加,過氧化氫分解反應開始占據主導。

鏈增長

鏈增長反應過程:

烷基自由基與氧反應生產烷基過氧自由基,這個反應過程很快,而且是不可逆的。而烷基過氧自由基從烴分子上奪取氫生成過氧化氫和烷基自由基,上述反應在較低溫度下迅速發生,加速烴分子發生變質。

鏈分支

鏈分支反應過程:

上面的反應顯示出,淬火油在使用過程中也會產生水分。而鏈分支反應過程中醛和酮的生成,氧化過程中獨特的化學物質,因為它們的后續反應會導致低聚物、聚合物的形成,最終形成污泥和沉積物。

過程中會形成低分子的烴類,會導致淬火油黏度下降、揮發性增加、極性增加。

鏈終止

鏈終止反應過程:

上述反應式中生成的聚合物在油中的溶解度有限,從體系中分離出來,導致污泥和沉淀物的形成。污泥通常就是油中的不溶物,而沉積物形成于工件表面,一些極性高的低聚物吸附在熱的工件表面,會進一步促進沉積物的形成。

淬火油熱裂解過程

淬火油在高溫下發生裂解反應和縮合反應,但是由于油中的組分比較復雜,各反應有所區別。因此,就基礎油不同類型組分的裂解過程進行描述:

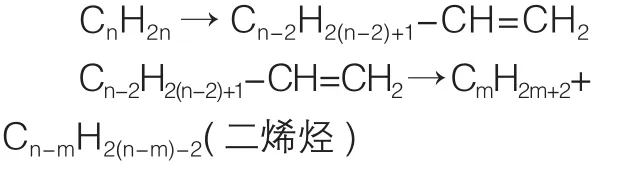

烷烴

烷烴在高溫條件下主要的反應是裂解反應,初期反應過程主要有:

在裂解初期,烷烴裂解產生低分子烷烴和烯烴,而隨著裂解時間的加長,裂解產物進一步反應,產物會更加復雜。

環烷烴

環烷烴的結構相對烷烴更加穩定,需要在更高的溫度下才能將環斷裂生成烯烴,再次裂解則會生成烷烴和二烯烴:

芳烴

芳烴是熱穩定性更好的物質,烷基芳烴的主要熱反應是縮合反應,先轉變成環芳烴,進而轉變成稠環芳烴:

烯烴類進一步反應,裂解反應遠沒有縮合反應快,在高溫下容易發生交叉反應,亦可縮合成環烷烴、環狀烯烴、芳烴。

而稠環芳烴進一步縮合生成膠質,膠質進一步縮合成瀝青質,最終形成污泥和沉積物。

淬火油淬火過程分析

機械行業標準JB/T 13026《熱處理用油基淬火介質》中要求“組成熱處理油的基礎油應符合相應標準的規定”,限定基礎油采用精制的石蠟基礦物油,并給出了相應的指標,旨在提高淬火油的使用壽命。

其實,淬火油在使用過程中,即使是使用深度精制加氫礦物油,也并不是就可以滿足各種工況的使用要求。淬火油的氧化過程和熱裂解過程穿梭在淬火冷卻過程的各個階段,需要從使用工況和使用環境來來選定合適的基礎油。下面分別對開式油槽和閉式油槽使用過程中用的淬火油老化過程進行分析。

開式油槽

起初,淬火油在初次被投放近油槽中使用時,首先發生的是不飽和烴的熱分解以及短鏈烷烴、環烷烴的熱分解過程——表現為油槽上方產生大量油煙,淬火后工件表面沉淀著類似于炭黑的物質。在這個過程中,最直觀的表現是,淬火后工件的光亮性是逐漸變好的。

隨著淬火油的繼續使用,一方面仍存在熱分解過程,另一方面也會被氧化成過氧化物。過氧化物的生成,不僅僅會導致工件表面直接發生氧化,形成氧化膜;也會使得工件表面發生鈍化,淬火后工件表面的沉積物減少。

最后,隨著聚合反應和縮合反應的持續進行,最終形成污泥和沉積物分布在油槽中,淬火時附著在工件表面。

在此種工況下,選用較窄餾程的深度精制加氫礦物油是較為合適的。

閉式油槽

在閉式油槽中,由于有保護氣氛的存在,淬火油主要發生的是裂解反應和縮合反應。裂解反應會使得大分子烷烴分解成小分子,降低淬火油的黏度和閃點。而縮合反應使得烷烴類大分子縮合成多環芳烴或稠環芳烴等更大的分子,最終形成污泥和沉積物。所以在淬火油報廢的時候,淬火油的黏度、閃點、酸值和殘炭都會增加。

瀝青質在接觸到高溫工件時,會向工件表面遷移而附著在上面,形成沉淀物。瀝青質在工件表面主要形成的是物理吸附,而且吸附的厚度是不均勻的。繼續受熱之后會產生結焦,再受熱后會逐漸碳化而掉落。這種現象在加熱器的外殼上更為明顯。

在這種工況下,即使是使用PAO合成油作為淬火油的基礎油使用,也并不能體現出任何優勢,可能選用多環芳烴類油更為合適。

結論

通過分析淬火油的老化過程,可知淬火油在使用過程中的變化要遠比常規的認識復雜。通過對淬火油氧化過程和熱裂解過程的了解,對于淬火油老化過程的認識有以下幾點:

◇淬火油的老化過程是不可避免的,而且是一直持續進行的;

◇在淬火冷卻過程三階段中,淬火油的氧化過程和熱裂解過程穿梭在淬火冷卻過程的各個階段。

◇淬火油發生了氧化反應和熱裂解反應,反應機理都屬于自由基反應。

◇對于應用于開式油槽的淬火油,其基礎油選用較窄餾程的深度精制加氫礦物油是較為合適的;對于應用于閉式油槽的淬火油,其基礎油選用多環芳烴類合成油更為合適。