裂解氣對渦輪機油漆膜傾向指數的影響

中國石化潤滑油有限公司上海研究院

采用浮環密封的裂解氣壓縮機在實際運行中易造成油品劣化,可能會導致油品在軸承處結焦形成致密的漆膜。本文采用模擬氧化試驗方法考察了裂解氣對渦輪機油漆膜傾向指數(MPC值)的影響,利用FTIR、GC-MS和能譜等檢測手段,分析影響裂解氣壓縮機使用渦輪機油MPC值上升較快的原因,并對裂解氣壓縮機的潤滑管理提出建議。

裂解氣壓縮機作為乙烯裝置最關鍵的核心設備,它的運行是否平穩直接影響到乙烯裝置的運行。裂解氣壓縮機為離心壓縮機,采用渦輪機油潤滑軸承。裂解氣壓縮機密封系統有機械密封、浮環密封和干氣密封等形式[1,2]。其中浮環密封形式中較多用戶采用裂解氣作為密封氣體,裂解氣成分復雜,含有丁二烯、異戊二烯、苯乙烯等易聚合組分,裂解氣作為密封氣體極易造成介質氣混入潤滑油系統,造成油品劣化,可能會導致油品在軸承處結焦形成致密的漆膜,導致油膜厚度減少,油品溫度上升,嚴重的導致轉換伺服閥失控,引起計劃外停機,造成巨額的經濟損失[3]。

漆膜無法預測,但是可以采用ASTM D7843《運行中透平油產生的潤滑油不容顏色體的膜片比色測定法》對漆膜產生的傾向進行檢測,稱為漆膜傾向指數(MPC值)。在對裂解氣壓縮機的渦輪機油運行油的MPC值監測中發現采用浮環密封的機組的MPC值上升快,特別是當密封出現問題時,MPC值明顯快速上升。

本研究擬開展裂解氣對渦輪機油漆膜傾向指數的影響研究,采用高溫氧化標準試驗裝置進行模擬氧化后進行旋轉氧彈試驗,檢測MPC值,利用FTIR和GC-MS檢測手段,分析裂解氣壓縮機使用渦輪機油MPC值上升較快的原因,為裂解氣壓縮機的潤滑管理提出建議[4,5]。

試驗部分

儀器設備和材料

試驗儀器包括:上海效德儀器設備有限公司OS-F6氧化試驗儀;科勒KOEHLER氧化安定性測試儀(旋轉氧彈法);Fluitec MPC Color漆膜傾向指數測試儀;島津氣象色譜質譜聯用儀GCMSQP2010;美國Nicolet 380智能傅立葉紅外光譜儀;Falion 60S能譜儀。

試驗選用的渦輪機油為長城市售渦輪機油樣品;裂解氣和丁二烯氣體由某石化廠采集;密封油為某石化廠乙烯裝置裂解氣壓縮機密封油回油管采集;石油醚為國藥集團化學試劑有限公司試劑純。

模擬試驗

使用氧化試驗儀,油浴保持在65 ℃,試驗管中裝有360 mL試驗油品,銅絲鋼絲圈作為催化劑,以3 L/h流量通入10 L相應氣體,進行模擬氧化試驗。

旋轉氧彈試驗

SH/T 0193—2008《潤滑油氧化安定性的測定 旋轉氧彈法》中規定將試樣、水和銅催化劑線圈放入一個帶蓋的玻璃盛樣器內,至于裝有壓力表的氧彈中。氧彈充入620 kPa壓力的氧氣,放入規定的恒溫油浴中,使其以100 r/min的速度與水平面成30°角軸向選裝,試驗達到規定的壓力將所需的時間(min)即為試樣的氧化安定性。本研究在該試驗方法的基礎上進行部分調整,氧彈充入620 kPa壓力的氧氣作為非必要條件。

漆膜傾向指數測定

樣品經過烘箱前處理后,50 mL溶劑和50 mL油進行充分混合,通過045μm濾膜進行過濾,由MPC Color手持分光光度計進行測量。

GC-MS分析和FTIR

氣相色譜法

色譜柱:DB-5 MS (30.0 m×0.25 mm×0.25 μm)。載氣:He。進樣量:0.3 μL。進樣方式:分流進樣。分流比:50∶1。進樣口溫度:280.0 ℃。柱溫:程序升溫,初始溫度40 ℃,保留5 min,以2 ℃/ min的速率升至280 ℃,保留30 min。離子源溫度:230 ℃。接口溫度:280 ℃。溶劑延遲:0 min。數據采集方式:scan。掃描范圍(m/z):10~500。

FTIR

用KBr 壓片法。取漆膜樣品適量,與100 mg經干燥的溴化鉀粉末在紅外燈下,于瑪瑙研缽充分研磨均勻,壓成透明薄片,置于Nicolet 380智能傅立葉紅外光譜儀中測定,在4 000~400 cm-1紅外波數范圍內進行掃描。

能譜分析

取樣品適量,經制樣后,置于Falion 60S能譜儀中進行分析。

結果與討論

密封油分析結果

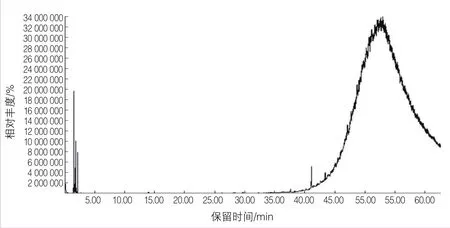

對某石化廠采集的裂解氣壓縮機密封油進行GC-MS分析,油樣總離子流色譜圖見圖1。

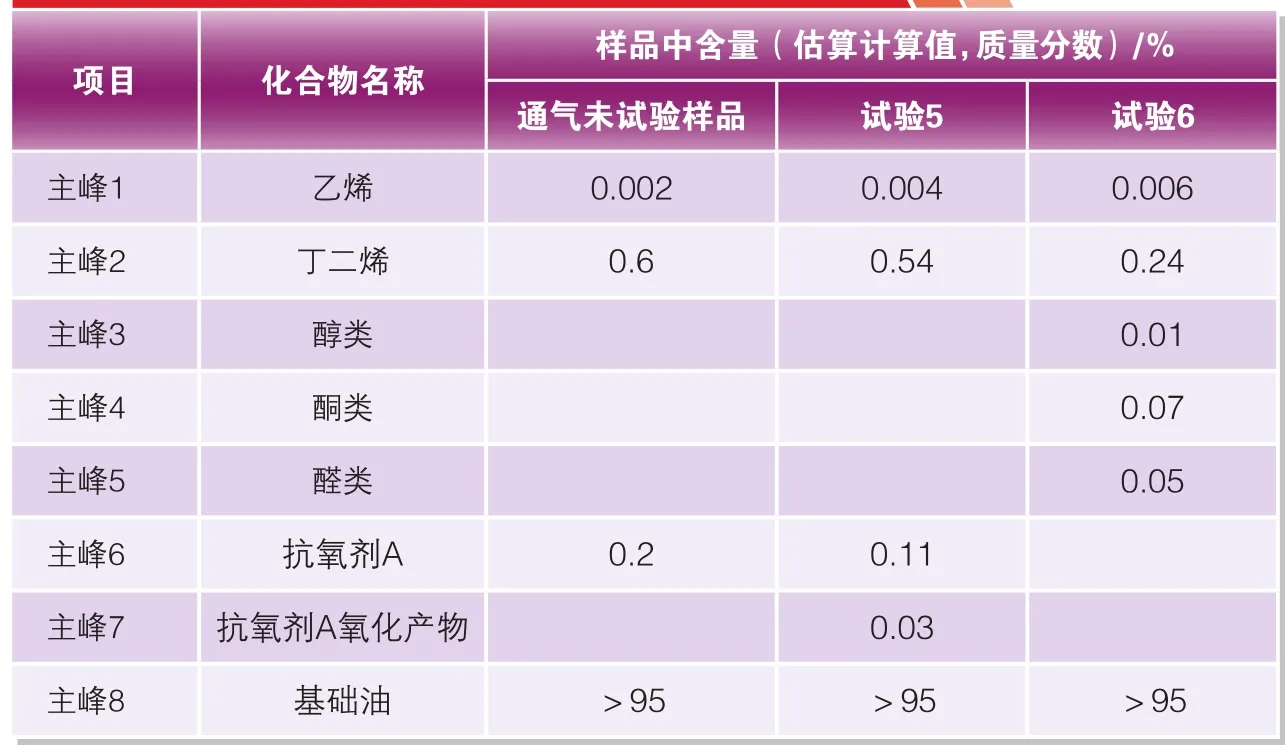

密封油中所含主要裂解氣成分峰面積及相對含量(結合樣品中添加劑成分進行推算,絕對含量影響因素較復雜)見表1。

從表1可以看出,該密封油中含有較多的不飽和氣態烯烴,例如乙烯、丙烯、丁二烯等物質,其中丁二烯含量較多。這說明裂解氣通過浮環密封接觸密封油,在渦輪機油中具有一定的溶解度。

裂解氣對油品漆膜傾向指數的影響

在同一個渦輪機油樣品中,分別通入現場采集的裂解氣和丁二烯氣體,對通氣后的樣品進行非標準旋轉氧彈試驗和漆膜傾向性檢測,結果見表2和圖2。

從表2和圖2可以看出:

◇從試驗1~試驗6的結果對比可以看出,旋轉氧彈是否充氧對MPC值的增長有一定影響,充氧的樣品相較于不充氧的樣品MPC值高,說明油品氧化是造成MPC值升高的主要原因。

圖1 某石化廠裂解氣壓縮機密封油總離子流色譜圖

表1 密封油中所含主要裂解氣成分及相對含量

◇從試驗1、試驗3、試驗5的結果對比看,沒有充氧的條件下,裂解氣和丁二烯在高溫下在油品中也會發生化學反應,造成MPC值上升。

◇從試驗3和試驗5、試驗4和試驗6的結果對比看,通入丁二烯的油品相較于通入裂解氣的油品其旋轉氧彈值更低,油品MPC值更高,說明裂解氣中的丁二烯是影響油品氧化、造成MPC值快速上升的主要因素之一。

試驗后物質分析

試驗后油樣GC-MS檢測結果

對MPC值較高的試驗5、試驗6樣品進行GC-MS檢測,結果見表3。

從表3可以看出:

◇從通入丁二烯的原樣和通入丁二烯后旋轉氧彈試驗后的試驗6樣品的對比看,通氧處理后,樣品中產生了大量的多種醇、醛、酮類小分子化合物,丁二烯的含量顯著降低,未見抗氧劑A,說明抗氧劑A消耗完全,提示丁二烯可能發生聚合、氧化等反應。

◇從通入丁二烯后未通氧旋轉氧彈試驗5樣品和試驗6樣品的對比看,不通氧處理的樣本中部分丁二烯氧化,抗氧劑A生成了部分的氧化產物,提示氧化是MPC漆膜指數升高的主要因素,丁二烯在無氧情況下也會促進油品氧化,生成的氧化物會導致MPC值升高。

試驗后樣品沉淀物能譜分析

對非標準旋轉氧彈試驗后的油樣進行漆膜傾向指數的檢測,對殘留在濾膜上的沉淀物進行檢測,結果見表4。

由表4可以看出:

◇各沉淀樣品中都含有含量不等的銅原子,原子數比為5%左右,該銅元素為氧化試驗催化劑引入。

表2 裂解氣與丁二烯氣體對油品漆膜傾向指數的影響

圖2 裂解氣與丁二烯氣體對油品漆膜傾向指數的影響

表3 試驗后油樣(試驗5、試驗6)GC-MS分析結果

◇沉淀中的氧原子數普遍較高,原子數比為20%~25%左右,表明這些沉淀主要為油品的氧化產物。

試驗后樣品紅外光譜分析

對MPC值較高的試驗5、試驗6樣品中的沉淀物進行紅外光譜分析,結果見圖3、圖4。

由圖3、圖4可以看出,通氧條件下容易產生沉淀,且紅外光譜圖上都能看到一系列明顯的吸收峰,包括 3 800~2 500 cm-1、2 990~2 850 cm-1、1 740 cm-1~1 630 cm-1、1 456 cm-1、1 380 cm-1、1 280 cm-1、1 160 cm-1、1 110 cm-1、1 050 cm-1、1 028 cm-1左右的較寬吸收等。3 800~2 500 cm-1的寬吸收,提示有締合態或聚合的羧基或羥基存在,2 990~2 850 cm-1以及 1 456 m-1、1 380 cm-1的吸收表明沉淀中含有CH基團,1 740~1 630 cm-1處的吸收表明沉淀中存在羰基,1 280~1 028 cm-1處的系列吸收可能是C-O的振動引起,在該范圍吸收帶較多,表明有酸、醚、醇、酯等多種基團的C-O共同產生。由此可見,沉淀是一種結構十分復雜的混合物,可能存在多種氧化官能團和含雜原子的官能團,大多數吸收峰都較寬,提示可能是聚合物。

結論與建議

☆試驗考察發現,裂解氣對渦輪機油的氧化有促進作用,特別是裂解氣中的1,3-丁二烯容易自身被氧化或促進油品氧化,高溫降解或氧化產物會導致MPC值的升高。

☆裂解氣泄漏進潤滑系統中,會對潤滑油造成惡劣影響。建議裂解氣壓縮機等關鍵設備由浮環密封改為干氣密封,提高密封性,隔離裂解氣和潤滑油。或采用純凈氣體代替裂解氣作為密封氣體,避免潤滑油品接觸裂解氣并在設備高溫處加速氧化,造成潤滑失效。

表4 濾膜沉淀物的能譜分析結果

圖3 試驗5樣品沉淀物紅外光譜分析

圖4 試驗6樣品沉淀物紅外光譜分析

☆MPC值指標在一般情況下能夠反映裂解氣壓縮機軸瓦處是否即將生成漆膜,建議潤滑管理者加強該項指標監測,在MPC值偏高時采取相應措施,使其降低到可接受范圍。