含碳微粉和非晶石墨在低碳鎂碳磚中的應用

王義龍,張文麗,黃建坤,馬偉平,涂軍波

(1.華北理工大學 礦業工程學院,河北 唐山063210;2.華北理工大學 材料科學與工程學院,河北 唐山063210;3.唐山市國亮特殊耐火材料有限公司,河北 唐山063000)

隨著潔凈鋼冶煉的迅猛發展, 傳統的鎂碳磚對 潔凈鋼的增碳污染日益嚴重, 因此急需研制一種低碳鎂碳磚以適用于潔凈鋼冶煉需求。 但鎂碳耐火材料的優異性能得益于碳的引入,而隨碳含量的下降,將會導致鎂碳磚的某些性能, 特別是高溫性能的下降[1-2]。為了避免此問題,本文主要從低碳鎂碳磚的基質致密化及不同的碳源的選擇兩方面進行研究, 制備低碳鎂碳磚,為冶煉不同鋼種提供了可靠的選擇,減少鎂碳磚對環境的污染,并使資源得到有效的利用[3-5]。

1 試驗

1.1 鎂碳微粉在低碳鎂碳磚中的應用

石墨具有不與渣浸潤、導熱快等特性,使得鎂碳磚有優異的抗渣性和抗熱振性。 低碳鎂碳磚降低石墨加入量,如何保證抗侵性能和抗熱振性[6],這也是目前廣大科研工作者研究的重點。 微粉均勻分布在材料中,有望使材料基質致密化,從而提高材料的抗氧化性能,本文研究含碳微粉對鎂碳磚性能的影響。

1.1.1 試驗原料

試驗所用原料為MgO 含量97%的電熔鎂砂(5~3 mm、3~1 mm、0~1 mm 和200 目)、鱗片石墨、炭黑N220、含碳微粉(D50=2.7 μm)、熱固性酚醛樹脂(碳質量分數約為45%)為結合劑。

1.1.2 試驗設計、制備及性能測試

試驗配方設計見表1。

表1 試驗配方設計

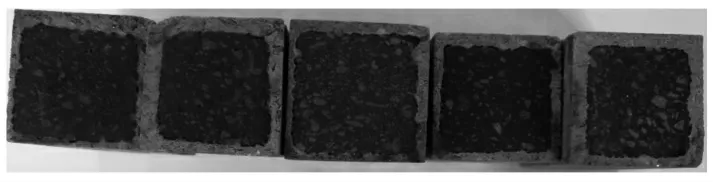

將上述原料按照鎂碳磚混料工藝混煉,在1 000 t 摩擦壓力機上成型, 制備出尺寸為160 mm×165 mm/135 mm×100 mm 的楔形鎂碳磚, 在試驗室烘箱200 ℃固化24 h, 自然冷卻。 將成型的磚樣切成40 mm×40 mm×140 mm 樣條,測量如下性能:①常溫氣孔率、體積密度和抗折耐壓強度;②1 550 ℃(埋碳)燒后氣孔率、體積密度和抗折耐壓強度;③1 450 ℃×30 min(埋碳)高溫抗折強度;④1 550 ℃(空氣)保溫3 h 氧化層厚度。

1.1.3 試驗結果與分析

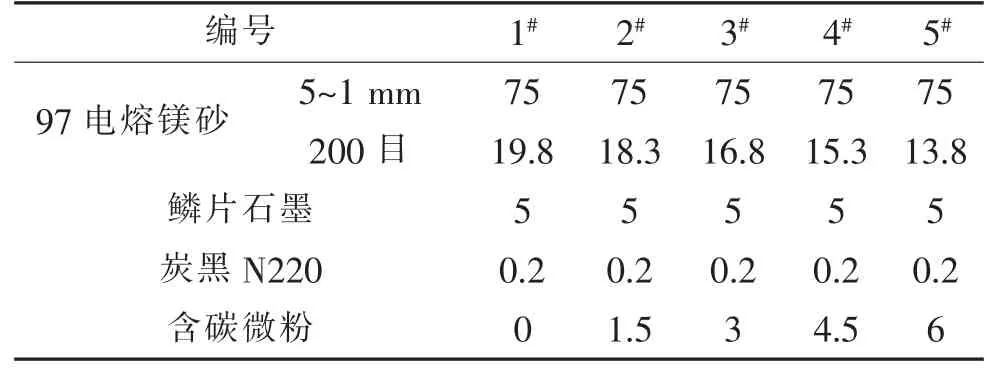

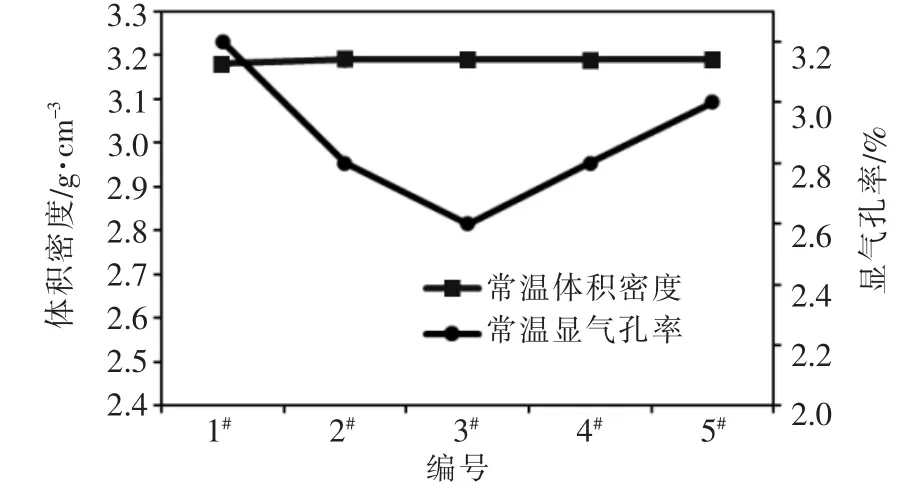

從圖1、圖2 可以看出,微粉加入對試樣的常溫性能有所影響:①微粉的加入可以降低試樣的顯氣孔率,提高材料的體積密度,繼續提高微粉加入量,材料氣孔率和體積密度變化不大;②微粉的加入量對常溫的耐壓強度有明顯的影響, 加入量≤4.5 wt%,鎂碳磚的耐壓強度由77 MPa 增加到92.6 MPa,微粉加入量達到6%,試樣的耐壓強度降低,與不加微粉試樣相差不大。

圖1 試樣常溫顯氣孔率、體積密度對比圖

圖2 試樣常溫抗折強度、耐壓強度對比圖

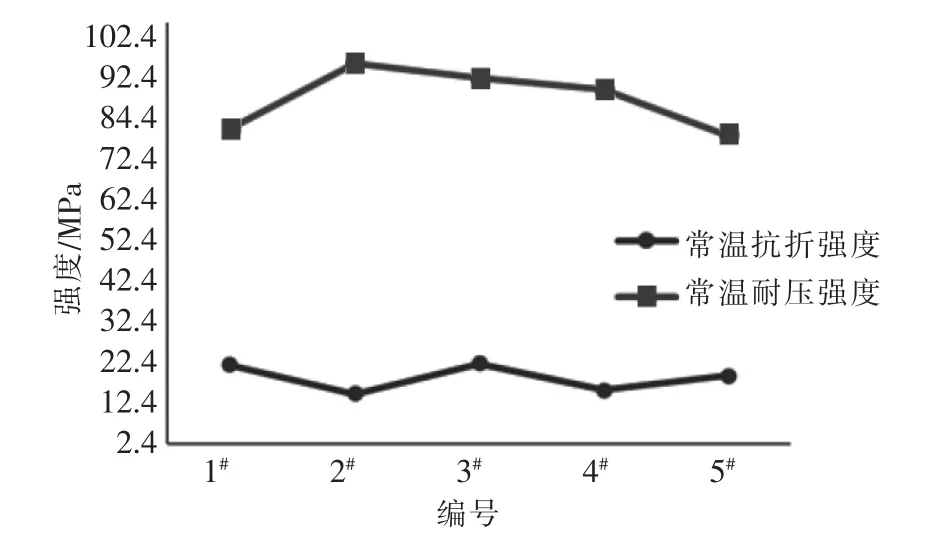

從圖3 可以看出, 微粉加入后試樣高溫抗折強度先變小后增大。 加入微粉后試樣的高溫抗折強度增加0.8 MPa,提高了10%。

圖3 試樣1 450 ℃高溫抗折強度(埋碳)變化圖

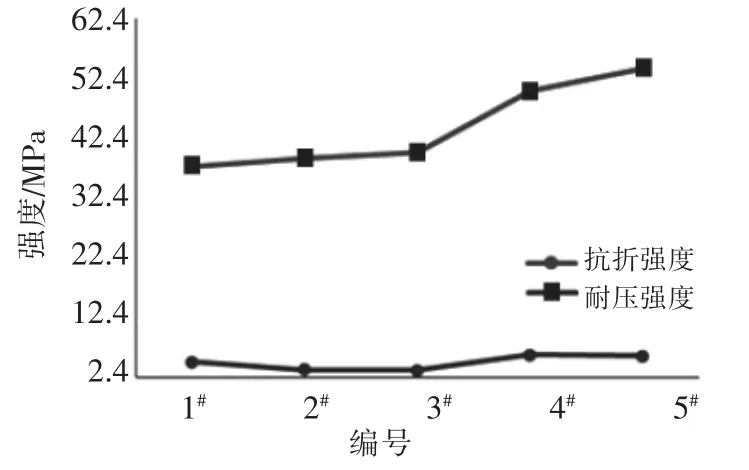

從圖4~圖6 和表2 可以看出,微粉對試樣的燒后性能的影響比較有規律:①隨著微粉加入量從0%增加到6%, 燒后試樣的顯氣孔率從8.3%增加到9.2%,相應體積密度降低,從3.13 g/cm3降低到3.09 g/cm3;②隨著微粉添加量的增加,燒后試樣的強度提高;③微粉加入量在3%以內,可以提高試樣的抗氧化性,超過3%,可以提高試樣的燒后強度,采用微粉加入量3%進行下一步試驗。

圖4 試樣1 550 ℃(埋碳)顯氣孔率、體積密度對比圖

圖5 試樣1 550 ℃埋碳燒后抗折強度、耐壓強度對比圖

圖6 試樣1 550 ℃(空氣)保溫3 h 氧化層厚度對比圖

表2 抗氧化性

1.2 非晶石墨在低碳鎂碳磚中的應用

1.2.1 非晶石墨(土狀石墨)在低碳鎂碳磚中的引入

非晶石墨粒度上要比鱗片石墨細, 且具有一定的抗氧化性,這里研究兩者復合的比例,進一步提高材料的抗氧化性[7]。

1.2.2 試驗原料

97 鎂砂5~3 mm、3~1 mm、0~1 mm、200 目;防氧化劑;熱固型酚醛樹脂(5323);非晶石墨[8]、鱗片石墨。

研究鱗片石墨與非晶石墨的區別:

(1)過篩,非晶石墨大部分在100~325 目之間,粒度比鱗片石墨小;

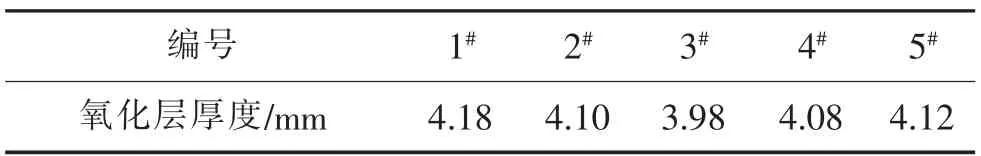

(2)非晶石墨含碳量在97%左右,鱗片石墨在95%左右(見表3);

表3 非晶石墨和鱗片石墨指標

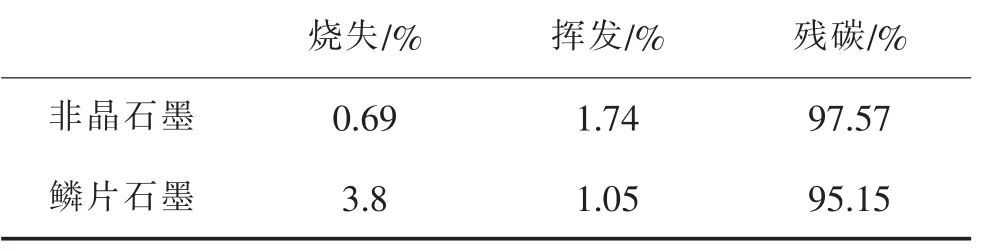

(3)由熱重分析可知,非晶石墨在400 ℃附近即開始氧化,鱗片石墨在550 ℃才明顯開始氧化;

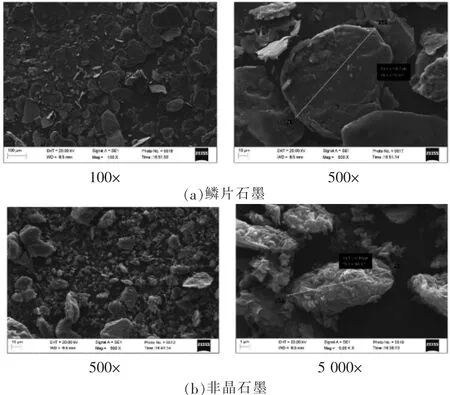

(4)和鱗片石墨相比,非晶石墨粒度細,晶粒小,起止氧化溫度低,氧化速度略低。 圖7 給出了兩種石墨在空氣氣氛中以5 ℃/min 速率加熱到1 000 ℃過程中的質量變化情況。 圖8 由電鏡分析非晶石墨多為粒狀,鱗片石墨多為片狀;非晶石墨中存在很多十幾個微米的顆粒,鱗片石墨尺寸在100 μm 左右。

圖7 非晶石墨和鱗片石墨熱重分析圖

圖8 兩種石墨的顯微結構圖片

1.2.3 試驗設計、制備及性能測試

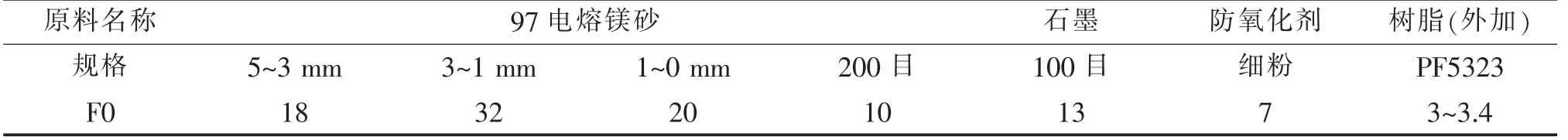

以F0 為基礎配方(見表4),結合劑為熱固型酚醛樹脂(PF5323),保持石墨總量不變,用非晶石墨逐漸替代鱗片石墨,原始試樣標記為F0,替代量分別為20%、40%、60%、80%,相應混合粉料標記為F20、F40、F60、F80。 將上述原料按照鎂碳磚混料工藝混煉,在1 000 t 摩擦壓力機上成型,制備出尺寸為160 mm×165 mm/135 mm×100 mm 的楔形鎂碳磚, 在試驗室烘箱200 ℃固化24 h,自然冷卻。 將鎂碳磚切成40 mm×40 mm×140 mm 長條,測量如下性能:①常溫氣孔率、體積密度和抗折耐壓強度;②1 450 ℃×30 min(埋碳)高溫抗折強度;③1 000 ℃(埋碳)線變化、燒失、氣孔率、體積密度和抗折耐壓強度;④1 550 ℃(埋碳)抗折耐壓強度;⑤1 550 ℃(空氣)保溫3 h 氧化層厚度;⑥1 550 ℃×3 h 抗渣性能。

1.2.4 試驗結果與分析

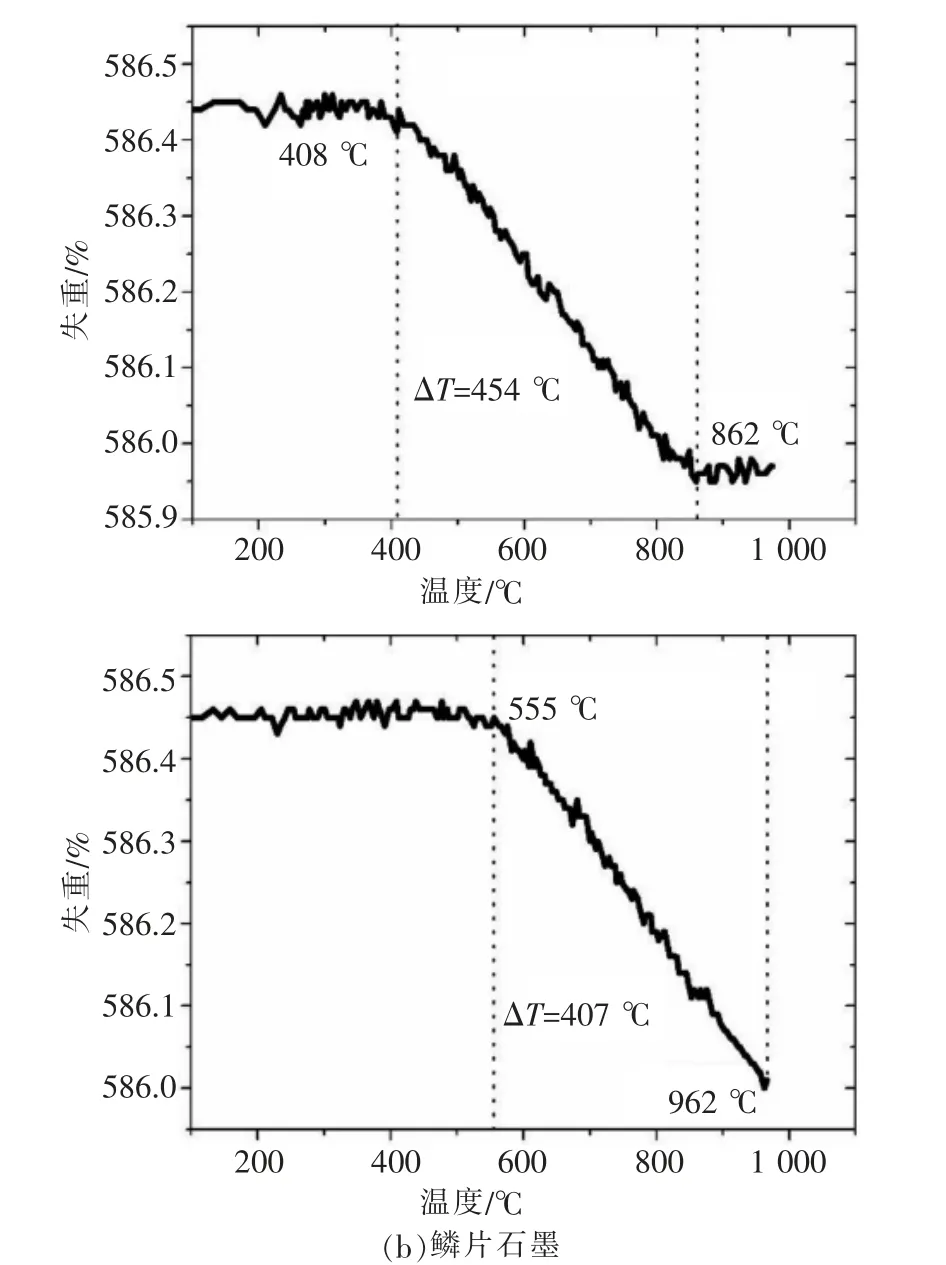

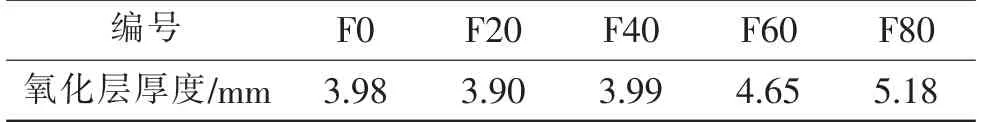

表4 F0 配方設計 (%)

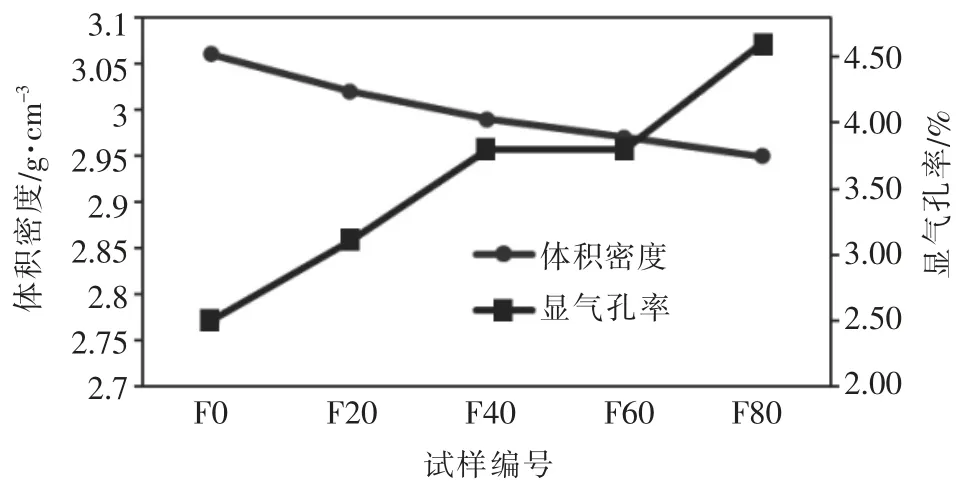

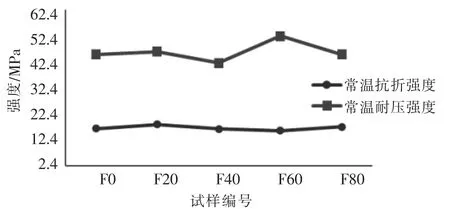

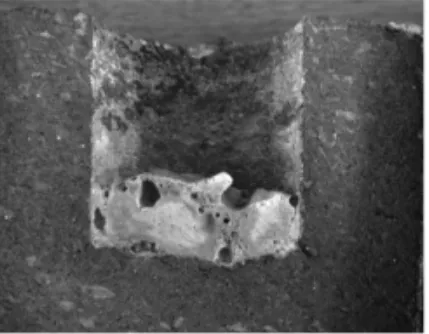

從圖9~圖16 中可以看出, 隨著非晶石墨的引入, 石墨復合比例的升高: ①試樣常溫氣孔率從2.49%升高到4.59%, 體積密度從3.06 g/cm3降到2.95 g/cm3, 但常溫力學強度變化不大; ②添加量20%試樣的高溫抗折強度略有上升; ③經1 000 ℃埋碳后,隨著非晶石墨的增加,燒后試樣的顯氣孔率不斷增加, 添加量超過40%, 試樣抗折強度略有降低,耐壓強度變化不大;④試樣F0、F20、F40、F60 和F80 經1 550 ℃×3 h 處理后的氧化層厚度(見表5)分別為3.98 mm、3.90 mm、3.99 mm、4.65 mm 和5.18 mm,可以初步認為非晶石墨加入20%的試樣抗氧化性和原樣相比略優, 加入40%和原樣抗氧化相差不大;⑤圖17、圖18 給出了加入相同質量某鋼廠精煉渣后、經1 550 ℃×3 h 燒后F0 和F20 試樣的侵蝕情況。 從兩種樣品的抗渣后的斷面看,沒有侵蝕和滲透層,F20 試樣掛有0.5 mm 左右的渣層,F0 試樣掛渣更薄;⑥綜上所述建議添加20%非晶石墨直接使用。

圖9 試樣常溫顯氣孔率、體積密度對比圖

2 應用

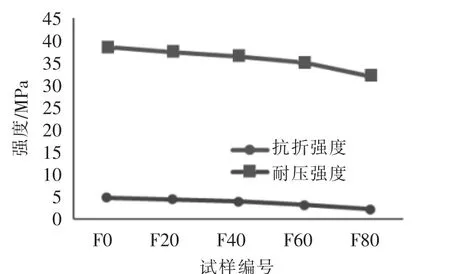

圖10 試樣常溫抗折強度、耐壓強度對比圖

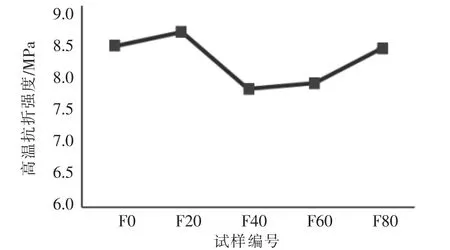

圖11 試樣1 450 ℃×30 min(埋碳)高溫抗折強度變化圖

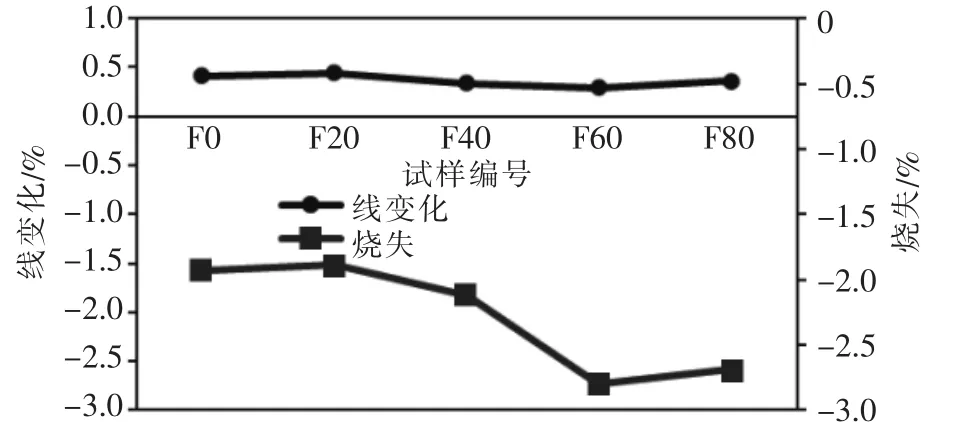

圖12 試樣1 000 ℃×3 h 埋碳線變化和燒失對比圖

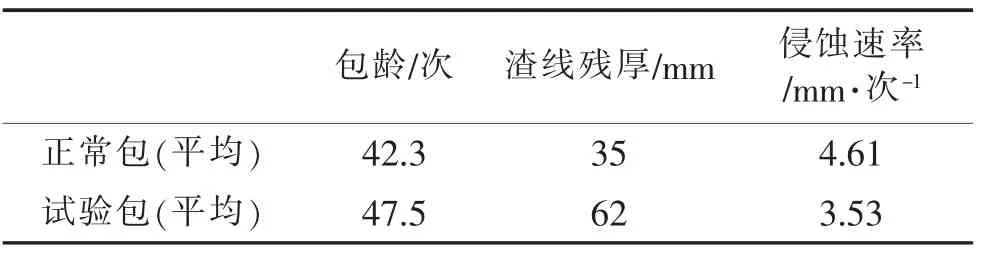

2019 年8 月~12 月,選用綜合性能最優方案在某鋼廠110 t 精煉鋼包進行試驗使用。本次試驗了兩個鋼包,為保證安全,試驗包提前下線。 根據用后情況調查,試驗包平均侵蝕速率3.53 mm/次,比正常包侵蝕速率少1.08 mm/次(見表6)。

3 結論

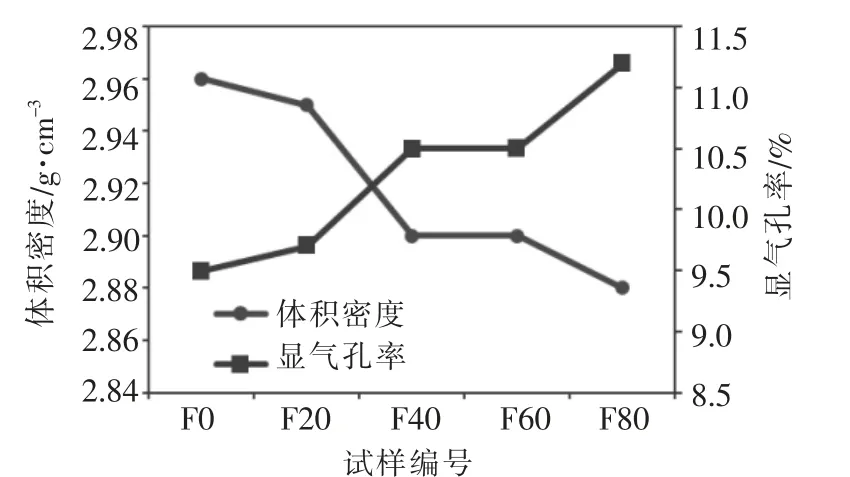

圖13 試樣1 000 ℃×3 h 埋碳顯氣孔率、體積密度對比圖

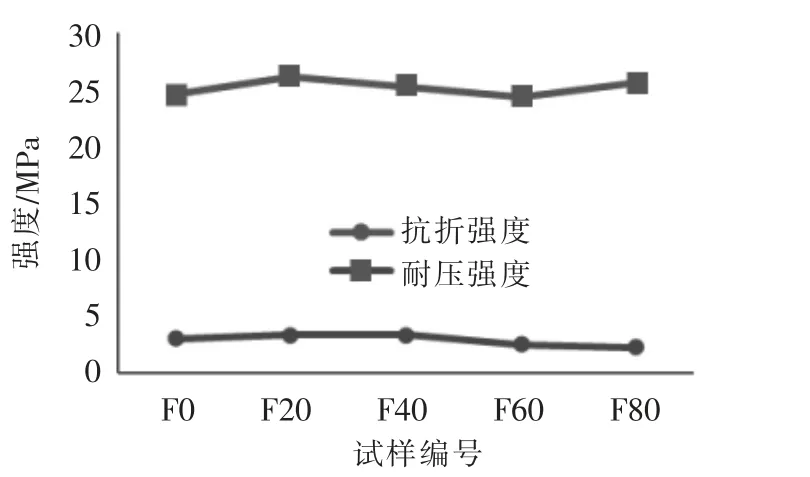

圖14 試樣1 000 ℃×3 h(埋碳)抗折強度、耐壓強度對比圖

圖15 試樣1 550 ℃(埋碳)抗折強度、耐壓強度對比圖

圖16 試樣1 550 ℃(空氣)保溫3 h 氧化層厚度對比圖

表5 抗氧化性

圖17 F0 抗渣斷面圖

圖18 F20 抗渣斷面圖

表6 鋼包磚試驗效果(與正常包對比)

(1)含碳微粉應用在低碳鎂碳磚中,可以降低試樣的顯氣孔率,提高材料的體積密度;常溫耐壓強度有明顯的提高; 微粉試樣的高溫抗折強度略有提高,隨著微粉添加量增加,燒后試樣的強度提高;微粉加入量在3%以內,可以提高試樣的抗氧化性,超過3%可以提高試樣的燒后強度,采用微粉加入量為3%。

(2)電鏡分析非晶石墨顆粒多為粒狀,鱗片石墨多為片狀;非晶石墨中存在很多十幾個微米的顆粒,鱗片石墨尺寸在100 μm 左右, 非晶石墨粒度比鱗片石墨細,晶粒小;熱重分析非晶石墨起止氧化溫度都要比鱗片石墨低,氧化速度非晶石墨略低于鱗片石墨。

(3)用非晶石墨逐漸替代鱗片石墨,試樣常溫氣孔率不斷升高,相應體積密度不斷降低,但常溫力學強度變化不大; 添加量20%試樣的高溫抗折強度略有上升;經1 000 ℃埋碳后,隨著非晶石墨的增加,燒后試樣的顯氣孔率不斷增加。 非晶石墨加入20%的試樣抗氧化性和原樣相比略優, 加入40%和原樣抗氧化相差不大。

(4)從現場使用情況來看,試驗包平均侵蝕速率比正常包少1.08 mm/次,達到提高包齡的目的。