噴霧冷卻技術在工業爐領域應用的研究綜述

任蕰佳,苗慶偉,劉聯勝,田 亮,段潤澤

(1.河北工業大學 能源與環境工程學院,天津300401;2.中國市政工程華北設計研究總院有限公司 科技發展部,天津300381)

隨著近幾年工業爐的發展, 其內部熱處理要求和工藝條件發生較大變化, 熱軋不銹鋼退火以及金屬板帶在熱處理時對溫度有嚴格的要求, 例如900℃、600 ℃、450 ℃等,目前針對爐膛內部降溫的方法有打開爐門,依靠自然對流換熱的自然冷卻法,但該方法效率極低;還有通過冷卻水噴淋傳熱板帶,再利用傳熱板帶使爐膛冷卻的間接換熱法, 但該方法對水資源消耗極大且換熱效果有限。 為了節約水資源同時提高換熱效率, 噴霧冷卻技術可以很好地解決上述問題,有學者提出在工業爐體外設置循環水池,水池上方架設陣列噴霧裝置, 使金屬板帶通過該循環來強化換熱。

目前, 眾多學者將噴霧冷卻技術與工業生產相結合,取得了不錯的效果,尤其是針對工業爐爐膛冷卻、金屬合金熱處理、大型燃氣輪機進口冷卻等方面有著顯著的作用。

1 噴霧冷卻技術的應用

噴霧冷卻技術是目前高效的換熱方式之一,通過噴嘴將液體霧化為直徑在10~100 μm 級別的大量高速液滴顆粒,并噴入速度相對較低、溫度相對較高的氣體介質中, 通過液體蒸發吸熱過程來降低氣體介質的溫度,同時噴霧過程中,有一部分粒徑較大的液滴以一定的初始速度落在高溫換熱表面上,由于液滴與換熱表面存在溫度差, 增強換熱面的換熱系數,其換熱原理是強迫對流與蒸發相結合。 目前,噴霧冷卻技術在多個領域已經得到了廣泛應用。

噴霧冷卻技術可以用于建筑節能降溫。 席仁靜等人[1]以西安市玻璃天窗為研究對象,對照分析了噴霧區域和非噴霧區域的溫度變化情況, 實驗數據表明,噴霧冷卻對于天窗降溫效果顯著,降溫范圍在3~5.7 ℃,降溫百分比為7.58%~12.72%;楊昶等人[2]在某建筑采光中庭上方建立了噴霧冷卻裝置, 實驗表明霧滴層可以降低9%~12.3%的陽光輻射, 降低玻璃外側溫度10.7~11 ℃,對于環境舒適度提升較大;朱常琳等人[3]研究了工業廠房噴霧降溫的效果,分析得出噴霧冷卻有效減緩了屋面溫度的上升, 有效降低屋面平均溫度4 ℃。

噴霧冷卻技術可以用于電子元器件降溫。 王亞青等人[4]利用實驗的方式研究了不同噴霧流量下大功率激光器的散熱效果, 發現噴霧流量變化會引起液滴密度和粒徑的變化, 激光器散熱效率受噴霧流量和噴射速度共同影響;章瑋瑋[5]針對CPU 熱表面散熱設計了緊湊型噴霧冷卻系統, 采用了陣列多噴嘴布局,結果表明,該系統可以在噴霧冷卻單相階段實現高于90 W/cm2的散熱能力;JIANG 等人[6]設計了微噴嘴噴霧冷卻模塊用于電子元器件散熱, 實驗表明微噴嘴產生的液滴主要集中在主流區域, 熱通量達到304.7 W/cm2,多熱源最大溫差小于6.5 ℃,該模塊對于多熱源高熱通量的熱管理具有明顯優勢。

噴霧冷卻技術可以用于大型空調室外機組散熱。 傅俊萍等人[7]針對風冷冷凝器換熱效果下降的問題,采用噴淋裝置后提升了整體換熱效率;馮志明[8]在常溫工況下針對大型分體式空調室外機設計了噴霧冷卻系統,通過實驗發現整機功耗有較大提升,同時獲得了適用于該機組的最佳噴霧量和干球溫度;邱培剛[9]同樣將噴霧技術應用于室外機的冷凝器上,得到了相似結論;CHAN 等人[10]使用霧滴顆粒直徑為10 μm 的噴霧系統對風冷機組冷凝器翅片所接觸的空氣進行預冷處理,機組COP 顯著提高。

噴霧冷卻技術可以用于車床切削加工。 閆磊等人[11]針對高速車削GH4169 合金時的噴霧冷卻效果進行了研究,發現流量為25 mL/h 的復合油霧冷卻潤滑效果最好,而且能夠有效降低刀具磨損;計亞坤[12]對車削刀片的壽命進行了分析, 認為氣霧冷卻下切削高溫合金能夠有效減少刀具磨損;李君[13]對比分析了切削加工過程中的三種冷卻方法, 發現噴霧冷卻時由于汽化吸熱能夠迅速降低切削區域的熱量同時高速的霧化液滴能夠將黏附的切屑吹掉; 舒盛榮等人[14]在循環內冷車刀的基礎上提出了內冷結合外部噴霧冷卻潤滑的車刀, 利用噴霧冷卻技術在滿足散熱需求的同時保護了刀具,且環保無污染。

2 噴霧冷卻技術在工業爐領域的應用

2.1 噴霧冷卻用于工業爐爐膛降溫

工業爐爐膛內部的快速冷卻對于提升各類金屬板帶熱處理時的良品率、 工藝水平和整體工業爐的工作效率都有重要意義, 而目前針對爐膛內部的冷卻多采用自然對流等低效率的散熱方式, 不能滿足當前工業散熱的需求。

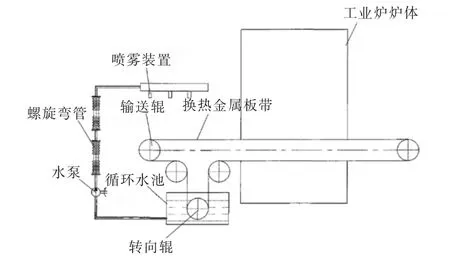

許雷[15]針對工業爐爐膛內部散熱效率低下的問題設計了一種新型冷卻裝置,如圖1 所示。

圖1 工業爐爐膛冷卻裝置示意圖

整套裝置主要由8 個部分組成, 相比傳統的自然冷卻,主要增加了噴霧裝置和配套的水循環裝置。換熱金屬板帶在輸送輥的運行下進入爐體被加熱,吸收熱量后進入循環水池進行水冷換熱, 水冷換熱后經由轉向輥繼續被傳送至噴霧裝置下方進行噴霧冷卻。 兩次冷卻后,金屬板帶已經得到充分的換熱,最后再次進入爐膛內部, 完成工業爐爐膛內部的循環冷卻。 在該系統中,一方面金屬板帶經歷了水冷和噴霧冷卻后可以更高效地帶走爐體內的熱量, 另一方面循環水池內的水經過水泵進入螺旋彎管, 得到了充分散熱后再由噴嘴噴出,進入循環水池,極大地節約了水資源。 但隨著工作時間增加,循環水池內水溫逐漸升高,會使得冷卻效率有所降低。

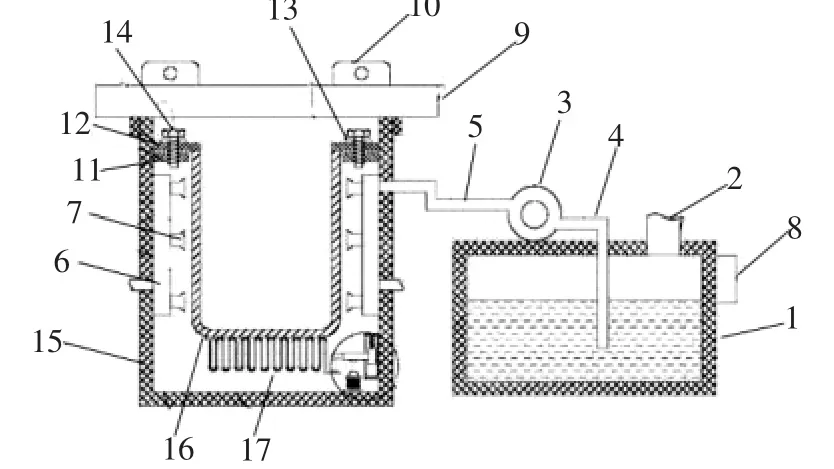

沈潤良[16]在許雷的基礎上設計了一種新型爐膛冷卻裝置(如圖2 所示),該裝置相對許雷的設計要復雜,成本更高,但該裝置有以下三個優勢:①該裝置設置了冷卻箱,可以很好地儲存冷卻介質,解決了循環水池長期工作后介質溫度升高, 效率下降的問題。 ②該裝置使用了六個陣列噴嘴直接對爐膛壁面進行噴霧冷卻,相比鋼帶間接冷卻的方式效率更高,同時噴嘴對稱分布使得壁面冷卻過程溫度分布更加均勻。 ③通過蓋板、連接板、墊片等設置使得整個裝置的封閉性更好,受外界環境影響較小。

圖2 工業爐爐膛冷卻裝置示意圖

2.2 噴霧冷卻用于工業爐合金熱處理

金屬材料的熱處理通常會用到加熱爐、 熱處理爐、退火爐等等,熱處理對金屬合金零件的材料機械性能有著重要的影響。 以淬火為例,由于淬火階段溫度變化極快, 淬火過程控制不當往往會導致許多零件缺陷,而糾正這些缺陷的成本非常高。 因此,合適的冷卻過程對于金屬材料熱處理意義重大。 噴霧淬火主要有以下兩個方面優勢:首先,噴霧產生更快的冷卻速度。 其次,噴射淬火在冷卻復雜形狀零件時有較大優勢。 在傳統浴淬火中,不同尺寸和形狀的零件一起淬火,較小的零件冷卻速率比較大的零件快,復雜形狀零件的薄部分冷卻速率比厚部分快得多。 這些限制可能會引發零件中的許多缺陷, 包括機械性能差和熱應力不足。 另一方面,噴霧淬火可以通過提供更快的冷卻速度和更均勻密集的噴霧沖擊零件的厚的、 高熱質量的部分, 用輕噴霧沖擊零件的薄部分,從而使零件能夠快速而均勻地冷卻。

黎志明等人[17]對退火爐冷卻工藝進行了相關研究, 認為噴霧冷卻技術能夠有效提升熱軋不銹鋼連續退火爐的良品率;李飛[18]為了滿足硅鋼退火工藝要求, 在常化爐裝置中特別增加了氣霧、 噴淋冷卻段,其中氣霧段換熱效率最高要求也最高,需要根據實際情況調整噴霧角度、速度和霧滴粒徑大小;鄧建軍[19]針對電渣爐噴霧冷卻技術進行了詳細的研究和實驗, 發現噴霧冷卻技術能夠有效提升電渣錠冷卻強度和均勻性;CHAKRABORTY 等人[20]對6 mm 厚的熱不銹鋼板進行噴霧冷卻實驗, 發現水流量和噴霧沖擊高度的優化可以有效提升冷卻速率和最大熱流密度;霍昌軍等人[21]利用模擬的方式分析了鑄軋帶鋼氣霧冷卻效果, 結果表明噴霧冷卻能夠有效提高帶鋼換熱效率, 噴射速度對帶鋼芯部溫度影響最為顯著;宋宏威等人[22]利用實驗的方法進行加氫鍛件的調質, 結果表明加氫筒節噴霧淬火冷卻用于鍛件調質是可行的,能夠有效提升鍛件機械性能,且調質時高溫出爐到噴霧淬火的時間越短, 鍛件強度的穩定性越好;鄒光明等人[23]利用扇形霧化噴嘴對鋼板進行噴霧冷卻,發現隨著空氣壓力的增大,高速液滴的個數所占的比例越大, 同時鋼板中心到鋼板邊緣存在明顯的溫度梯度,滯止點處的溫度最低。

以上研究結果表明工業爐中合金淬火時, 冷卻方式對于金屬材料的機械性能影響較大, 而噴霧冷卻技術由于其較高的熱流密度和均勻的散熱效果相比其他淬火方式具有較大優勢, 同時噴霧淬火兼具成本低,無污染的特點。

2.3 噴霧冷卻用于燃氣輪機進口冷卻

燃氣輪機廣泛應用于發電行業, 由于其定容屬性,進氣入口溫度高低對于燃氣輪機整機效率影響顯著。 由于高溫入口使得空氣密度降低,進而使得壓氣機質量流量下降、壓氣機壓縮比下降,最終導致整機效率降低。 目前,燃氣輪機進口冷卻可以有效提升機組性能,常規進氣冷卻技術包括吸收式冷卻、冰蓄冷、電制冷、噴霧冷卻等方式。其中,噴霧冷卻技術由于其成本低廉、易于安裝控制、冷卻效率高等特點成為了燃氣輪機進氣口冷卻的主要方式,如圖3 所示[24]。

圖3 燃氣輪機進口噴霧冷卻示意圖

PINILLA[25]將噴霧冷卻技術應用于汽輪機組,對噴霧過程進行數值模擬,改變環境濕度和霧滴直徑,實現了空氣冷卻器噴霧降溫,提高了汽輪機組性能;趙文升等人[26]討論了增濕法對空冷系統的影響,實驗對象為直接空冷汽輪機組,噴霧增濕提高了機組性能。

AMERI 等人[27]采用高壓噴霧冷卻系統,在燃氣輪機進口產生直徑在10~40 μm 的水滴, 性能測試結果表明,燃氣輪機發動機的輸出功率提高了13%,并且確定了燃氣輪機發動機的性能與噴嘴類型和液滴尺寸密切相關;宋瀾波等人[28]對比了進氣口噴霧蒸發式冷卻與其他制冷技術, 認為噴霧冷卻在干燥和炎熱的氣候條件下優勢明顯;BHARGAVA 等人[29]分析了目前對高壓入口霧化技術相關的實驗和理論,發現噴射比低于10%,冷卻效率較高。

基于燃氣輪機進口冷卻的工程案例和實驗研究結果表明, 進氣噴霧冷卻技術是目前最成熟且高效的冷卻方式,相比其他冷卻方式有明顯優勢。

3 噴霧冷卻技術前沿應用研究

3.1 噴霧冷卻用于高溫煙氣降溫

在工業生產中, 為了使高溫煙氣用于后續生產過程的熱源或為了壁面高溫煙氣損壞設備, 通常需要對煙氣進行降溫處理,使其處于合適的溫度。 噴霧冷卻技術近年來成為高溫煙氣降溫的首選, 霧化后的液滴不僅可以迅速汽化帶走煙氣中的熱量, 而且環保無污染。

施勇[30]首次在焙燒爐高溫煙氣中采用了噴霧降溫技術, 有效地將600 ℃高溫煙氣控制在170~190℃;莊卓楷等人[31]針對熱電廠鍋爐煙氣噴霧冷卻的可行性研究, 研究發現霧化液滴粒徑和流量對于煙氣降溫有較大影響;袁輔平[32]針對煙氣條件復雜的連續爐設計了一級降溫裝置, 通過加裝霧化噴嘴有效降低了煙氣溫度,保證了布袋除塵器的正常工作。

3.2 噴霧冷卻用于玻璃鋼化

為了提高玻璃的強度和穩定性, 玻璃鋼化技術得到了廣泛應用, 常規的鋼化技術可分為化學法和物理法,由于化學法生產周期長、效率低;物理法成本高且無法適用于3 mm 以下玻璃,有學者提出了基于風冷鋼化改良后的噴霧鋼化法, 相比傳統鋼化方式,噴霧鋼化不僅環保高效,而且能夠顯著降低成本

劉風肖等人[33]利用實驗進行了噴霧冷卻技術玻璃鋼化的研究, 分析了噴霧距離和玻璃厚度對鋼化效果的影響,認為鋼化效果隨噴霧距離減小而增強,隨玻璃厚度增加而增強。

4 總結與展望

噴霧冷卻技術在近十年的時間已經在工業爐領域得到了廣泛的關注,研究者們針對噴嘴的排列、噴霧角度、噴射速度、霧化顆粒直徑等眾多參數進行了詳細的探究,在噴霧宏觀層面取得了顯著的成果,在工業爐爐膛冷卻、工業爐合金淬火、大型燃氣輪機進口冷卻等方面, 噴霧冷卻技術可以很好的與生產過程相結合,得到了深入應用。

但在微觀層面, 針對霧化后液滴蒸發過程關注較少。 霧化過程有一部分粒徑較大的液滴未蒸發完全,這些液滴以一定的速度撞擊高溫熱壁面,由于液滴與換熱表面存在溫度差,液滴吸收換熱面的熱量,增強換熱面的換熱系數, 其換熱原理是強迫對流與蒸發相結合。 由于液滴撞擊壁面是一個瞬態過程且存在熱質交換,因此,對液滴撞擊壁面的動力學和熱力學特性的探究有助于深入理解噴霧冷卻機理、優化與控制噴霧冷卻在工業領域的應用。