廢舊鍍錫覆銅板表面錫回收及其制備二氧化錫的試驗研究

彭準,伍澤廣,萬煒,劉攀,雷小康,梁澤燊

(1. 湖南科技大學化學化工學院,化工與材料國家級試驗教學示范中心,湖南 湘潭 411201;2. 理論有機化學與功能分子教育部重點實驗室,湖南 湘潭 411201)

2017 年我國各類覆銅板總產量 59084 萬m2[1],其中一部分覆銅板進行了鍍錫處理。廢舊鍍錫覆銅板中金屬部分含有金屬銅92% ~ 98%,含金屬錫2% ~ 8%。而我國銅、錫資源嚴重短缺,對外依存度分別高達75% 和50%[2],所以回收廢舊鍍錫覆銅板表面錫極具研究價值。廢舊鍍錫覆銅板傳統的回收方式是與印刷線路板等電子垃圾粉碎處理,分離得到鍍錫廢銅料與樹脂粉末。目前,鍍錫廢銅料回收工藝主要有火法電解法、電化學法、和化學法[3]。火法電解法將廢銅料冶煉成電解銅陽極板,通過電解得到陰極銅[4],金屬錫無法得到有效回收,并且處理過程存在能耗大、成本高的缺點;電化學法可以不侵蝕銅基體,并能回收海綿錫,但因廢料中錫含量不一,很難保證電化學回收工藝穩定運行,因而限制了該工藝的工業化應用[5-6];化學法[7-8]是將原料置于酸液中,利用置換原理實現銅錫的分離,達到回收金屬錫的目的。二氧化錫在錫鹽的制造[9]、電子、陶瓷工業[10]也都得到了廣泛的應用。納米科技的不斷發展,納米結構的二氧化錫由于其光學性能[11]、電學性能[12]、催化性能[13]、氣敏性能[14]、壓敏性能[15]等極為優異,得到了廣泛且深入的研究。本文采用機械剝離預處理+ 化學法(H2SO4-CuSO4浸出體系)進行了回收廢舊鍍錫覆銅板表面錫制備二氧化錫的研究,既提高了金屬回收利用率和產品附加值,又降低了產品能耗和產生二次污染的風險。

1 試驗部分

1.1 試驗原料試劑及設備

試驗所用廢舊鍍錫覆銅板來自廣東鍍錫覆銅板加工企業產生的邊角料,所用試驗儀器及試劑見表1。

表1 主要試驗儀器及試劑Table 1 Main test instruments and reagents

1.2 試驗原理

回收廢舊鍍錫覆銅板表面錫主要采用化學法-置換,利用CuSO4溶液浸出表面錫,得到金屬銅和二價錫,二價錫在水中很容易水解,加入一定量的H2SO4作為水解抑制劑。主要化學反應式如下:

向含Sn2+浸出溶液中加入氧化劑H2O2,Sn2+離子被氧化為Sn4+,同時降低溶液酸度,使Sn4+以Sn(OH)4形式析出,灼燒后便得到SnO2粉末。主要化學反應式如下:

1.3 試驗步驟及工藝流程

首先用自制的分離裝置[16]將廢舊鍍錫覆銅板的鍍錫銅箔(鍍錫銅箔中銅含量為93.21%,錫的含量為5.44%)與非金屬基板進行機械分離。將剝離下來的鍍錫銅箔按一定的液固比分兩次投料加入脫錫浸取液中,鍍錫銅箔初次投料70%,第二次投料30%,在一定的溫度下浸取反應一段時間;將浸取物進行固液分離,濾渣經過二次酸洗、一次水洗,即得到銅箔和脫錫液;將上述脫錫液加入H2O2氧化后進行低溫水解,水解產物經過離心分離得到氫氧化錫和濾液,濾液可循環再生作脫錫浸取液使用;將上述氫氧化錫經過烘干、焙燒得到產物二氧化錫。具體工藝流程見圖1。

圖1 廢舊鍍錫覆銅板表面錫回收及其制備二氧化錫工藝流程Fig. 1 Technological process of recovering tin from the surface of waste tin-coated copper plate and preparing tin dioxide

2 結果與討論

2.1 浸取反應液固比對表面錫浸出率的影響

在反應條件硫酸銅與鍍錫銅箔質量比為1:10,硫酸濃度為80 mL/L,反應溫度為55℃,反應時間為30 min,考察浸取反應液固比對表面錫的浸出率影響,結果見圖2。

圖2 液固比對金屬錫浸出率的影響Fig. 2 Influence of liquid-solid ratio on metal tin leaching rate

由圖2 中看出,錫浸出率隨著反應固液比的增大逐漸增高,液固比為4 mL/g 時浸出率達到較大值;當液固比大于4 mL/g 后,錫浸出率幾乎不再增加,綜合考慮,選擇較佳液固比為4 mL/g。

2.2 加料方式對表面錫浸出率的影響

Deblina Dutta[17]利用冶金廢物和電子廢物回收金屬過程中采用二次浸取的方法,并取得了良好的浸取效果。所以,在反應條件硫酸銅與鍍錫銅箔質量比為1:10,反應液固比為4 mL/g,硫酸濃度為80 mL/L,反應溫度為55℃,反應時間為30 min,考察加料方式對表面錫的浸出率影響,結果見圖3。

圖3 投料方式對金屬錫浸出率的影響Fig .3 Influence of feeding method on metal tin leaching rate

由圖3 可知,在試驗中分次投料比一次性投料金屬浸出率高。這是因為硫酸銅與金屬錫發生置換反應時,部分反應物表面覆蓋了銅粉阻礙了置換反應進行,分次投料能減少銅粉覆蓋反應物,提高了金屬錫浸出率。

2.3 硫酸濃度對表面錫浸出率的影響

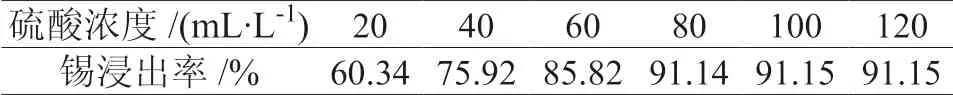

在反應條件硫酸銅與鍍錫銅箔質量比為1:10,反應液固比為4 mL/g,反應溫度為55℃,反應時間為30 min,加料方式為二次投料,考察硫酸濃度對表面錫的浸出率影響,結果見表3。

由表中可知,隨著硫酸濃度增大,錫的浸出率逐漸升高,當硫酸銅濃度在到80ml/L 后,金屬浸出率不再提高。這是因為當酸濃度低時,Sn2+的水解程度增大使沉淀物覆蓋在反應物表面,阻礙了置換反應繼續進行,所以隨著酸濃度增大,Sn2+水解程度逐漸減小,錫浸出率逐漸升高;當硫酸濃度進一步增大時,對錫浸出率沒有明顯促進作用。綜合考慮,選擇硫酸濃度為80ml/L。

表3 硫酸濃度對金屬錫浸出率的影響Table 3 Influence of sulfuric acid concentration on metal tin leaching rate

2.4 硫酸銅對表面錫浸出率的影響

在反應條件為液固比為4 mL/g,硫酸濃度為80 mL/L,反應溫度為55℃,反應時間為30 min,加料方式為二次投料,考察硫酸銅對表面錫的浸出率影響,結果見表4。

表4 硫酸銅添加量對錫浸出率的影響Table 4 Influence of copper sulfate content on tin leaching rate

由表4 中可知,隨著硫酸銅用量增大,錫的浸出率先升高然后降低。浸出率升高階段是因為硫酸銅用量不足以與金屬錫完全置換,所以錫浸出率隨著硫酸銅用量增大呈現一種逐漸升高的趨勢;當硫酸銅過量時,硫酸銅與金屬錫快速發生反應置換出大量銅粉,銅粉覆蓋在反應物表面阻礙了置換反應進一步進行,造成金屬錫逐漸浸出率降低。

2.5 反應溫度及時間對表面錫浸出率的影響

在反應條件硫酸銅與鍍錫銅箔質量比為1:10,反應液固比為4 mL/g,硫酸濃度為80 mL/L,加料方式為二次投料,考察反應溫度及時間對表面錫的浸出率影響,結果見圖4、圖5。

圖4 反應溫度對金屬錫浸出率的影響Fig .4 Influence of reaction temperature on metal tin leaching rate

圖4 是反應時間為30 min 時,反應溫度對錫浸出率影響的試驗結果。可知,隨著反應溫度升高,金屬錫浸出率逐漸升高,在反應溫度為55℃時,錫浸出率為較大值;當反應溫度高于55℃后,錫浸出率增加趨勢不明顯,說明此時本體系錫浸出反應基本完成。

圖5 反應時間金屬錫浸出率的影響Fig. 5 Influence of reaction time on metal tin leaching rate

圖5 反應溫度為55℃時,反應時間對錫浸出率影響的試驗結果。可知,隨著反應時間延長,金屬錫浸出率逐漸升高,在反應時間為30 min 時,錫浸出率為較大值;當反應時間大于30 min 后,錫浸出率趨于平穩。所以較佳反應溫度為55℃,較佳反應時間為30 min。

2.6 雙氧水用量對Sn(OH)4 產率的影響

表5 是雙氧水用量對Sn(OH)4產率影響的試驗結果。

表5 雙氧水用量對金屬錫轉化率的影響Table 5 Influence of hydrogen peroxide content on metal tin conversion rate

由表可知,當雙氧水的用量不足時,Sn(OH)4產率隨雙氧水量的增加而呈線性增加;加入足量的雙氧水后,Sn(OH)2轉化率增加變緩;雙氧水用量為Sn(OH)2量的1.5 倍以上時,Sn(OH)4產率基本保持不變,此時Sn(OH)2轉化完成。

2.7 焙燒溫度對SnO2 純度的影響

表6 焙燒溫度對二氧化錫純度的影響Table 6 Influence of roasting temperature on purity of tin dioxide

表6 是焙燒溫度對SnO2純度影響的試驗結果。由表可知,焙燒溫度為100~200℃時SnO2純度不高,這是因為有許多SnO2與水以結晶型式存在;300℃時,SnO2純度大幅度提高,這是因為與SnO2以結晶型式存在的水經過焙燒后除去,主要雜質是酸洗與過濾過程中留在了沉淀物上的硫酸根離子;500℃時,SnO2純度進一步提高,這是因為硫酸根離子與少量未氧化水解完全的硫酸亞錫開始分解成為了SnO2和二氧化硫,所以在焙燒溫度為550℃時,SnO2純度達99.21%。

2.8 二氧化錫分析

圖6 是二氧化錫X- 射線衍射譜圖(XRD)。

圖6 二氧化錫 X- 射線衍射譜圖Fig .6 X-ray diffraction spectra of tin dioxide

由圖6 可知,XRD 表征結果顯示有半結晶態二氧化錫生成,將樣品與JCPDS 標準譜圖對照可知,樣品中每個衍射峰均能指標化,與標準譜圖(TCPDS41-1445)一致,即主晶相為四方晶系金紅石結構的二氧化錫,并且峰高較高,表明半結晶性好,基本沒有雜質峰。

圖7 二氧化錫的FT-IR 譜圖Fig .7 FT-IR spectra of tin dioxide

圖7 是二氧化錫傅里葉變換紅外光譜圖(FT-IR)。

圖7 中 顯 示, 紅 外 光 譜 中3407cm-1處 和1633cm-1處附近的吸收峰分別為-OH 基的伸縮振動和吸附水分子的變形振動,而在850 cm-1至1350 cm-1之間出現的弱峰是二氧化錫表面不同類型的羥基造成的,605cm-1處的是Sn-O-Sn 的對稱和非對稱振動引起產生的伸縮振動峰。

3 結 論

(1)化學法H2SO4-CuSO4體系回收廢舊鍍錫覆銅板表面錫制備二氧化錫試驗中,較優條件為:液固比為4 mL/g、在硫酸濃度為80 mL/L、硫酸銅與鍍錫銅箔質量比為1:10、雙氧水與Sn2+摩爾比為1.5:1、反應溫度為55℃、反應時間為30 min,沉淀烘干后經550 ℃箱式氣氛電阻爐焙燒120 min,此條件下金屬錫較大浸出率為92.13%,純度為99.21%。

(2)采用分次投料方式時金屬錫浸出率為92.11%,較一次性投料提高4.5 個百分點,分次投料能有效減少銅粉覆蓋在反應物表面,提高金屬錫浸出率。