含鋅鋼鐵冶金渣塵處理技術現狀

馬愛元,鄭雪梅,李松,朱山,張緒勇

( 六盤水師范學院化學與材料工程學院,貴州 六盤水 553004)

鋅是重要的有色金屬,可制備防腐鍍層(如鍍鋅板)、鑄造鋅合金、加工氧化鋅粉等,是國防建設的關鍵材料、高技術發展的支撐材料和國民經濟的基礎材料,在國民經濟與國防建設中具有重要的戰略地位。隨著經濟的發展,鋅金屬資源需求越來越大, 鋅精礦資源日益枯竭,鋅資源逐漸出現短缺、品位低、自給率逐年下降等問題,低品位難處理含鋅資源逐漸成為鋅冶煉的重要原料。近年來,我國鋼產量出現階梯增長,鋼鐵工業飛速發展,鋼鐵冶煉含鋅固體廢棄物產量也逐年增加,給生產、環境帶來了巨大壓力,且鋼鐵冶煉含鋅固體廢棄物種類繁多:高爐粉塵(瓦斯灰和瓦斯泥)、轉爐粉塵、電爐(EAF)粉塵、其他粉塵等,其含鋅量約占8% ~ 12%,回收價值顯著[1]。

在鋼鐵冶煉流程中,鋅經過長時間循環會大量沉積在爐墻上改變爐型結構,進而影響煤氣流的運行,間接對高爐順行造成影響和破壞。因此,面對含鋅礦物資源短缺、品位低、成分復雜且難以提取等問題,進一步加大含鋅鋼鐵冶金渣塵資源化利用。本文系統介紹并總結歸納了含鋅鋼鐵冶金渣塵處理技術現狀及其發展趨勢,為緩解我國戰略有色金屬鋅資源緊缺的窘境以及加速鋅行業的發展具有重要意義[2-5]。

1 含鋅鋼鐵冶金渣塵處理現狀

與國外相比(美國、日本等),國內含鋅固體廢物資源化利用率較低,處理技術起步較晚,多數停留在半生產化研究階段。

含鋅鋼鐵冶金渣塵含有大量Fe、C、CaO、MgO 等有利于燒結的成分,國內諸多鋼鐵企業將其作為燒結配料進行循環燒結處理,在高爐內實現循環再利用[6-7]。該方法成本低、見效快、工藝簡單,但粉塵中的鋅在循環利用過程中不斷富集導致這類粉塵難以直接用作燒結配料。

另一方面,含鋅鋼鐵冶金渣塵可固化填埋,用于鋪路、生產水泥等用途的原材料[8-10]。

總體來看,以上處理方法未對鋅金屬進行有效的循環利用,填埋、鋪路、用作水泥原料等無疑是對二次含鋅資源的再次浪費。

基于含鋅鋼鐵冶金渣塵有價金屬鋅賦存的特點,目前含鋅鋼鐵冶金渣塵資源化利用處理方法可分為兩大類:火法處理及濕法處理。

1.1 火法處理

火法處理,主要基于鋅易揮發的性質,在高溫爐窯中加入一定的還原劑促進鋅化合物形成單質鋅揮發進入煙塵,采用布袋收塵等裝置進行收塵處理,在此過程中鋅金屬氧化成氧化鋅,得到鋅含量較高的氧化鋅粉,窯渣則可返回作為燒結配料回收鐵用。目前較為成熟的工藝有回轉窯工藝、冷固結球團法、及環形爐工藝等[11-13]。回轉窯處理工藝[11],除處理溫度高(1000 ~ 1300 ℃),處理時間長(30 ~ 50 min)外,該工藝需將含鋅渣塵燒制成次氧化鋅粉,且次氧化鋅粉中氟、氯等有害雜質元素含量高,通常不能直接用于后續鋅、鉛等有色金屬提取。環形爐工藝、冷固結球團法[12-13]主要將還原劑和粘結劑(如碳粉)與含鋅粉塵按一定比例混合后制成球團,高溫加熱條件下通過碳粉還原鉛、鋅氧化物,金屬蒸汽隨煙氣排出環形爐并收集,由于球團抗壓強度偏低,該方法對含鋅較低或全鐵較高的粉塵不適用。

總體來說,火法處理工藝未能得到普遍應用,一方面由于應用具有一定的局限性,另一方面因為其還原溫度較高導致能耗及對設備的維修、管理等成本偏高,且易造成二次污染。

1.2 濕法處理

鋼鐵渣塵中鋅主要以氧化物的形式為主,少量呈鐵酸鋅、硅酸鋅等形態存在。氧化鋅是兩性氧化物,可溶于酸或堿溶液,因此,可采用濕法工藝選取合適的浸出劑將鋅和其他雜質分離。現階段較為成熟的技術主要有酸法浸出、堿法浸出和氨法浸出三大類。

1.2.1 酸法浸出

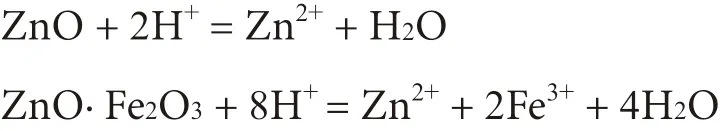

原理即氧化鋅易溶于一定濃度的酸并以Zn2+形態進入溶液,達到提鋅的目的。一般分為強酸浸出和弱酸浸出。反應方程式如下:

黃平等[14]用硫酸從高爐瓦斯泥中浸出鋅,控制浸出時間90 min、溫度90℃、液固比5:1、硫酸濃度4.5 mol/L,鋅浸出率可達87.03%。浸出過程中,鐵、銅、鎳、鎘、鈷、砷、銻等元素也進入溶液,首先需調節溶液pH 值使銦和其他金屬分離,沉銦后的濾液加入高錳酸鉀氧化沉淀除鐵,再通過鋅粉置換除去銅、鈷、鎳等等雜質離子,最終獲得含鋅溶液。該方法能較好的提取有價金屬鋅,但具有浸出溫度高、工藝復雜等缺點。

Tomá? Havlík 等[15]用0.5 mol/L 的硫酸在70 ~ 90 ℃下從含Zn33%、Fe 26.5% 的電弧爐煙塵(EAF)中提取鋅,鋅提取率為75% 左右,而鐵則留在固態渣中。研究結果表明,硫酸濃度和浸出溫度對鋅、鐵的溶出具有顯著影響,浸出液中鐵含量隨酸濃度增加而增加,較低的酸濃度可抑制鐵的溶出,但鋅的浸出率隨之降低。

研究諸多的酸法提鋅工藝發現,強酸浸出可提高鋅浸出率,但基于鋼鐵冶金渣塵堿性脈石成分高、氟氯含量高(Cl 最高達12%,F 最高達2%)等特點,強酸浸出勢必增加鈣鎂、氟氯等雜質元素的溶出[16-17],同時強化鐵酸鋅、硅礦物的溶解增加酸耗[18],極易危害后續的凈化、過濾和萃取等工藝過程,另外強酸對設備有強烈腐蝕。相反弱酸浸出能降低鐵等雜質元素的溶出同時減輕設備腐蝕,但缺點是鋅溶出率低,渣含鋅高,造成資源浪費。

1.2.2 堿法浸出

堿法即用堿溶液對鋼鐵渣塵進行鋅和其他雜質的分離,與酸法相比,其對設備的腐蝕相對較小。

Orhan G[19]利用NaOH 浸出- 鋅粉置換- 堿法電積工藝回收鋼鐵煙塵中的鋅,鋅浸出率達85%,浸出液通過鋅粉置換,除去Pb、Cu、Cd 等雜質,凈 化 后 液 含Fe <0.01 g/L,Cd <0.001 g/L,Pb<0.12 g/L,符合堿法電積鋅對雜質的要求。Xia D K 和Pickles C A[20]研究微波輔助NaOH 浸出工藝回收煙塵中的鋅,采用微波強化浸出工藝鋅的浸出率可達80%,微波輔助浸出速度明顯加快,且由于微波輻射可以在原子或分子層面加熱反應物質,使Zn 的浸出率提高5% ~ 10%。Dutra A J B 等[21]通過采用6 mol/LNaOH 作為浸出劑從含鋅12.2%、含鐵37.08%、含鈣2.19% 的EAF 煙塵中提取鋅,浸出4 h 后鋅提取率達74%,對浸出渣做XRD、SEM-EDS分析顯示ZnFe2O4、鈣均殘留在渣中。

堿法工藝處理鋼鐵煙塵可避免大量Fe、Ca 的溶出,同時減輕設備的腐蝕,適合處理高堿性脈石礦物,但浸出劑的消耗量較大、浸出溫度較高,堿條件下鋅酸鈉電解只能得到海綿鋅粉,得不到陰極鋅板。

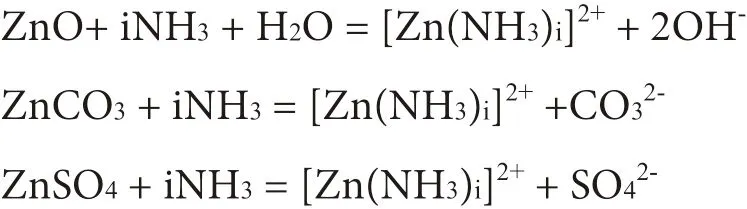

1.2.3 氨法配位浸出

氨法處理鋼鐵渣塵回收鋅工藝基于氧化鋅能與一些浸出劑配離子形成可溶性的配合物進入浸出液,而鐵、鋁、硅、鈣等不能與浸出劑反應留在渣中,從而實現有價金屬鋅和雜質分離,主要化學反應:

近 幾 年Zn-NH3-NH4Cl-H2O[22-23]、Zn-NH3-(NH4)2SO4-H2O[24-25]、Zn-NH3-NH4HCO3-H2O 等體系[26] 被廣泛的用于研究含鋅礦相礦物(如氧化鋅、菱鋅礦、水鋅礦、鋼鐵含鋅煙塵等)的提取,為含鋅冶金渣塵資源的高效利用提供了技術途徑。

諸榮孫等[23]研究NH4Cl-NH3體系浸出高爐瓦斯灰,鋅浸出率為88.90%,在不同浸出劑條件下鋅的溶出效果順序為:NH4Cl-NH3>(NH4)2SO4-NH3>(NH4)2CO3-NH3>NH4F-NH3>NH3;Duchao Zhang 等[27]研究了高爐灰(含鋅5.1%,主要以氧化鋅、鐵酸鋅、硅酸鋅、硫化鋅形式存在)在Ida-NH4Cl-NH3-H2O 體系中的浸出行為,結果顯示鋅浸出率為65.58%,鐵基本未浸出,殘余鋅主要以鐵酸鋅、硅酸鋅、硫化鋅形式殘留在浸出渣中;陸鳳英等[28]采用NH3-NH4HCO3作為浸出劑處理含鋅8.75% 的高爐粉塵,NH3、NH4HCO3用量為理論值的1.5 倍,Zn 浸出率為90.97%,浸出渣含Zn 0.8% 左右,含Fe 22.34%,返回燒結配料,該工藝的原材料消耗低、浸出液氨可回收利用。

亦有文獻報道,Julian M. Steer[29]研究了丙二酸(HOOC-CH2-COOH)、 丙 烯 酸(CH2=CHCOOH)、 檸檬酸( 三羧基有機酸)、 乙酸(H3C-COOH)、草酸(HOOC-COOH)、苯甲酸(C6H5-COOH)對高爐瓦斯泥中鋅和鐵浸出率的影響,結果發現Zn 的提取符合路易斯酸堿理論(Lewis acid/base theory)- 酸堿電子理論,羧酸基團可接收電子對:

2RCOOH + ZnO = (RCOO)2Zn +H2O

Fe 的提取符合布朗斯特- 勞里酸堿理論(Bronsted-Lowry theory)- 酸堿質子理論,羧酸基團給質子:

6RCOOH + Fe2O3= 2(RCOO)3Fe +3H2O

研究結果表明,羧酸根陰離子可結合有價金屬鋅形成穩定的配合物促進鋅的溶出[30-32],采用丙二酸作為配位劑,鋅浸出率可高達93.9%,而鐵的浸出率為16.9%(丙二酸); 同時發現pH 值對鐵的浸出率有重要的影響,pH <1.5 時,鐵的浸出率較高,如pH 值=1.0 時,采用1 M 的檸檬酸浸出高爐粉塵,鋅浸出率為82.6%,鐵浸出率為32.2%。因此,控制合適的pH 值,采用有機羧酸作為配位提取劑亦能有效的進行鋅鐵分離,達到高效提鋅的目的。

諸多復雜含鋅資源的氨法提鋅研究表明,氨法浸出工藝可避免鐵、鋁、硅、氟氯、堿性脈石等雜質進入浸出液。另外,由于氨法電積基本不存在析氫反應,其電流效率明顯高于酸法電積,且避免了酸法電積的返溶現象,同時,氨法電解可避免硫酸電解液中氟氯含量高對電解造成的極板腐蝕和損耗、燒板、電鋅質量下降等諸多影響,可大大簡化作業流程。

2 含鋅冶金渣塵資源化利用技術發展方向

氨法提鋅工藝在諸多方面表現出較酸法工藝優越,但鐵酸鋅、硫化鋅和硅酸鋅等一類含鋅礦物在氨性體系下難以同步、高效溶出,嚴重制約鋅的提取,因此,開發高效、清潔的分離提取新方法是有效利用非傳統鋅資源的必由之路。

近年來,基于微波獨特的體積和選擇性加熱方式,微波冶金技術被廣泛用于多種金屬的回收處理,包括重金屬(Fe、Ni、Co、Cu、Pb 和Zn)[33-37],輕金屬(Al 和Mg)[38-39],稀有金屬(Ti 和Mo)[40-41],貴金屬(Au)[42],以及核能原料鈾[43]等,輔助還原或強化礦物的浸出等一系列冶金處理過程。在微波強化還原冶金物料過程中,由于有用礦物與雜質成分吸波特性有顯著差異,微波獨特選擇性加熱方式造成多元多相復雜礦石體系溫度在微觀上分布不均,從而促使有用礦物與雜質之間產生熱應力,強化有用礦物與雜質的解離,進而將難處理包裹型礦物轉化為易于處理的形態,同時還原過程產生高溫熱點實現節能降耗。

利用微波加熱的這些優點,目前國內外關于微波強化礦物相轉化改善鋅資源中鋅浸出率的研究有文獻報道,如:Yan Huan 等采用還原性氣氛對浸出渣中鋅鐵尖晶石進行礦相轉化,在優化條件下61.38% 的鋅被浸出[44];Zhang Yucheng 等研究了焙燒條件下復雜鋅礦中菱鋅礦向氧化鋅的轉化,結果顯示400℃條件下礦相轉化徹底,低品位復雜鋅礦的浸出率可以達到92%[45]。因此,進行微波強化含鋅資源礦物相的預處理對鋅的提取具有重要意義。

此外,超聲波輔助強化在一定程度可以替代固體樣品的預處理[46-49]。究其原因主要有兩方面:一方面因為在足夠超聲聲強作用下會產生超聲波空化效應,即形成數以萬計的氣泡,溶液介質中的氣泡歷經形成、振蕩、生長、收縮、崩潰等過程,尤其崩潰過程在極小空間產生高溫和高壓可輔助加速溶解、熔化、浸出等反應步驟;另一方面,在超聲聲強不足以產生空化效應時,其機械效應可起到強化攪拌,降低溶劑擴散阻力,加速傳質、傳熱的目的。

目前,國內外關于超聲強化處理含鋅物料的研究有文獻報道,如:張玉梅等[50]研究超聲波輻射對蘭坪低品位氧化鋅礦氨浸過程的影響規律,研究表明:超聲波輻射可顯著降低氨浸低品位氧化鋅礦的反應溫度和浸出所需NH4OH 濃度,大幅縮短浸出時間,同時,超聲強化氨浸對鋅的浸出具有較高選擇性。王欣[51]進行了超聲強化浸出富銦鋅渣新工藝研究,發現常規浸出過程中不溶物PbSO4、脈石等成分包裹原料阻礙浸出反應的進行,超聲可強化鋅、銦的提取,通過對浸出渣物相、微觀結構和微區元素分析,超聲可打開包裹層強化有價金屬快速溶出。鄭雪梅[52]進行了含鋅、銦復雜物料的常規與超聲波強化浸出對比試驗研究發現,與常規浸出相比,采用超聲強化浸出可促進鋅銦提取,大大縮短反應時間,同時降低反應溫度。Brunelli 等[53]對比研究了常規與超聲波強化處理含鋅電弧爐煙塵,超聲波可強化鋅的溶出。超聲波強化冶金反應顯示了良好的工業應用前景。

因此,微波、超聲波一類特種場冶金技術的發展有可能實現鋅資源中鋅的快速、高效溶出,另外,在面對多礦相鋅金屬難以同步溶出的難題上,可聯合多種非常規冶金技術手段形成復雜含鋅資源的同步、快速、高效、綠色提取鋅的新方法。

3 結 論

鋼鐵冶金塵渣是一種典型的含鋅非傳統資源,其除具有堿性脈石含量高的特點外,還具有多金屬共生、鋅以多礦相賦存的礦物學特點。綜合以上冶金渣塵處理方法及研究進展分析,尋找合適的氨法配位浸出體系以及開發一系列強化非傳統鋅資源浸出鋅的方法,如微波活化預處理技術、超聲波強化浸出技術、微波- 超聲波聯合技術等,對解決鋅金屬多礦相的同步提取、高效利用問題具有十分重要的意義。充分利用此類非傳統資源可進一步緩解我國戰略有色金屬緊缺的狀況,為國家國防建設和經濟發展提供資源保障。