輸油管道外防腐層破損缺陷識別及開挖驗證*

(南京市鍋爐壓力容器檢驗研究院,江蘇 南京 210019)

國家石油和天然氣發展“十三五”規劃統計表明,“十三五”期間,國內將新建原油管道約 5 000 km,新增一次輸油能力1.2×108t/a;新建成品油管道1.2×104km,新增一次輸油能力0.9×108t/a;新建天然氣主干及配套管道4.0×104km[1]。到2020年,累計建成原油管道3.2×104km,成品油管道3.3×104km,天然氣管道10.4×104km。

油氣管道的安全運行對國民經濟和社會發展至關重要。油氣輸送管道在建設、安裝和運行過程中,受施工和地下環境等各種因素的影響,容易發生腐蝕失效、第三方破壞等事故,需要進一步加強腐蝕檢查,嚴格控制防腐層質量。

1 外防腐層檢測與評價方法

1.1 管道探測定位

管道的埋深和走向是管道后續檢驗的基礎,只有確定管道的位置才能保障后續檢驗工作的順利進行。管道走向和埋深采用管線定位儀(PCM X)進行探測,其設備包含發射機和接受機兩大單元,發射機在管道和大地之間施加某一頻率的正弦電壓,向待檢測的管道發射檢測信號電流,管道中電流產生交變磁場,在地面上檢測交變磁場的強度,即可確定管道的走向和埋深。

1.2 外防腐層檢測數據分析與評價

1.2.1 破損點查找

按文獻[2]和文獻[3]中的要求,采用電位梯度法對埋地管道外防腐層進行檢測。該方法根據信號電流的不同分為直流電位梯度(DCVG)法和交流電位梯度(ACVG)法。電位梯度法的基本原理:當向管道施加特定頻率信號電流時,如果防腐層出現破損,信號電流就會從破損點處流出,并以破損處為中心形成一個球形電位場(如圖1所示),在地面上通過對這個電位場地面投影的電位梯度進行檢測,確定出電位場的中心,即可檢測出破損點的位置。

圖1 防腐層破損點周圍形成的電位場

1.2.2 數據處理

該次檢測使用PCM X設備,采用ACVG方法進行,隨著距離的加大,得出接收電流的變化規律,再采用埋地管線外防腐層狀況綜合檢測評估ESTEC分析軟件,輸入管道外徑φ,管壁厚度P,測量頻率f,每米管道防腐層電容C,每米管道防腐層電感L共 5 個參數,其中φ(管徑)、P(壁厚)為管道參數,檢測頻率是在現場取數據時確定,C(電容)、L(電感)由軟件推薦。對采集的距離、電流等數據進行綜合分析,計算出管道防腐層絕緣電阻率Rg。

1.2.3 防腐層質量評價

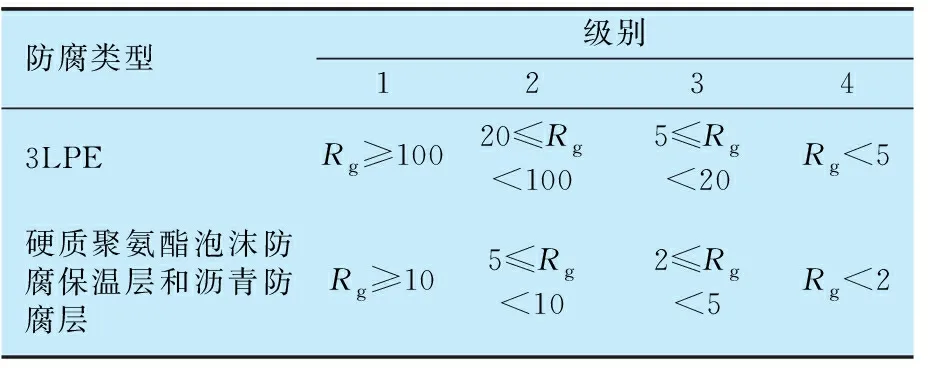

根據 GB/T 19285—2014《埋地鋼質管道腐蝕防護工程檢驗》附錄K,以外防腐層絕緣電阻率Rg為評價指標對防腐層進行分級和評價,見表1。

表1 外防腐層分級和評價 kΩ·m2

2 輸油管道外檢測工程應用

2.1 管道參數

對某公司φ323.9 mm的原油輸送管道進行外檢測應用,管道參數見表2。

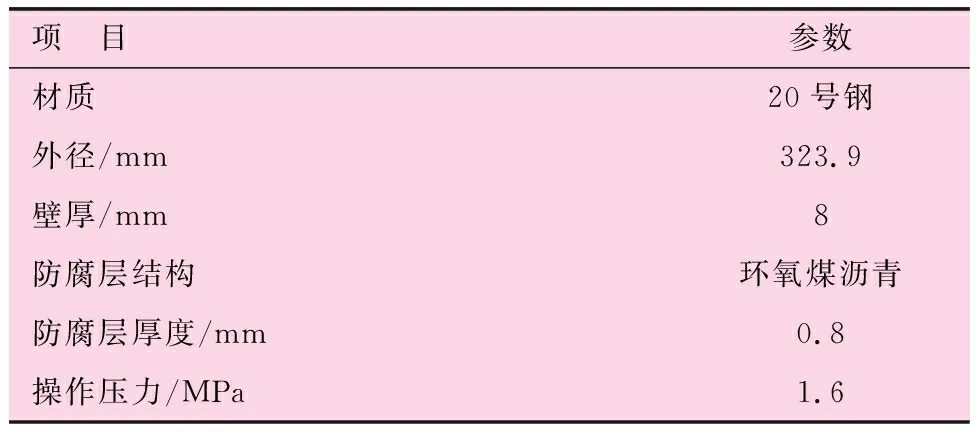

表2 輸油管道參數

2.2 檢測數據分析

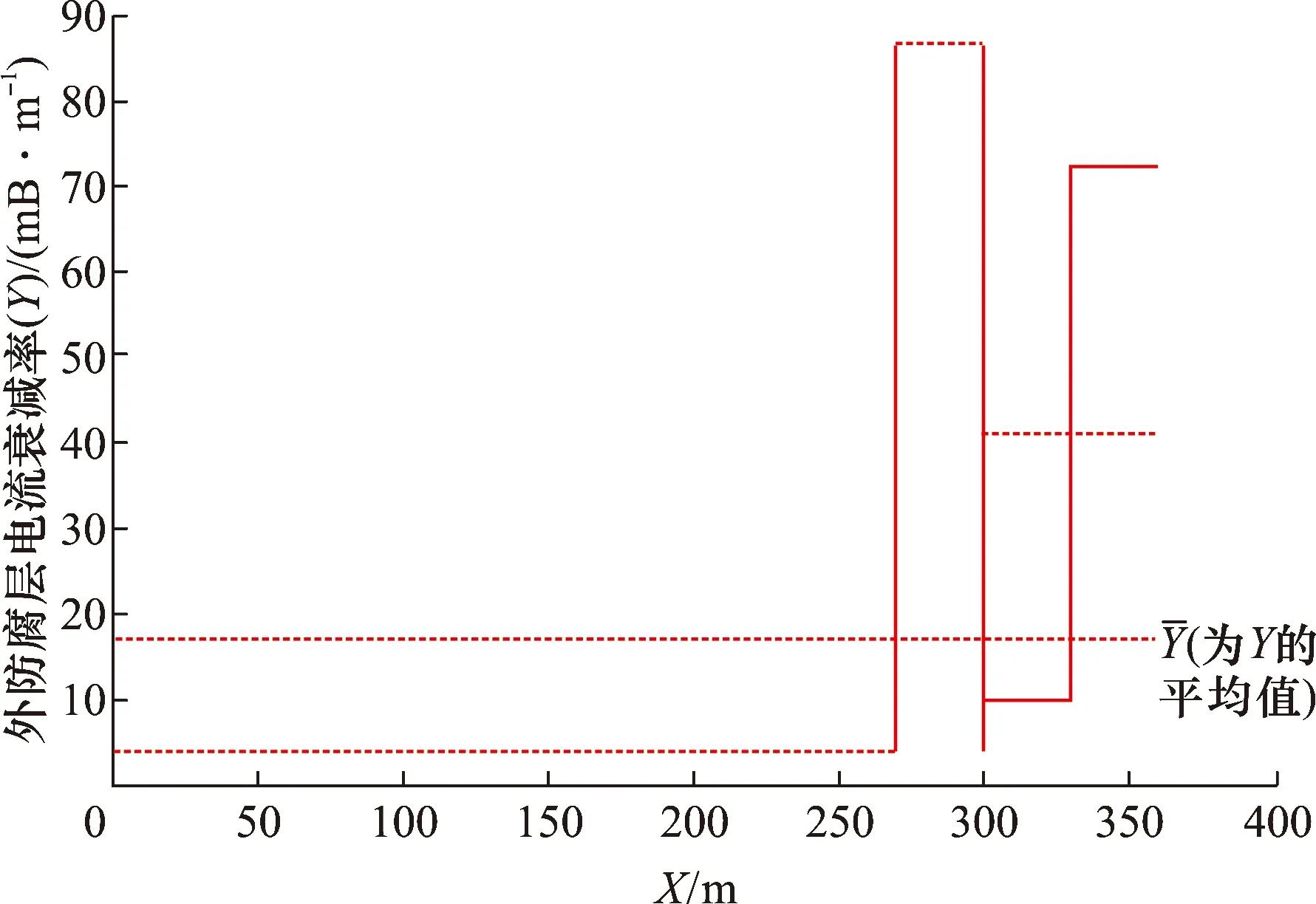

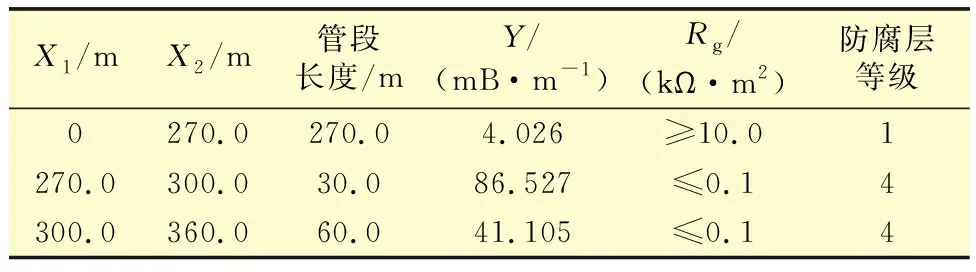

利用PCM X設備配合A字架對該管道進行檢測,信號輸入點位于第092號測試樁,測量頻率128 Hz,加載電流1 A,選取其中360 m的數據,利用分析軟件進行防腐層質量狀況評估,距離起始點285 m處,ACVG出現異常信號,為1處防腐層破損點,分析見圖2。

選取防腐層分布電容C:0.003 μF/m,分布電感L:0.036 mH/m,利用軟件計算整段平均絕緣電阻值為7.5 kΩ·m2,防腐層總體評價等級為2級,見表3。其中1級的長度270 m,4級的長度90 m。

圖2 防腐層質量評估

表3 防腐層級別計算

3 開挖驗證直接檢測

3.1 防腐層外觀檢查

開挖后,對防腐層進行檢查,觀察防腐層表面比較平整、搭接均勻,表面無氣泡,但存在明顯的破損和劃痕,如圖3所示。測量防腐層缺陷面積為100 mm×45 mm。

圖3 開挖驗證防腐層破損

3.2 防腐層厚度檢測

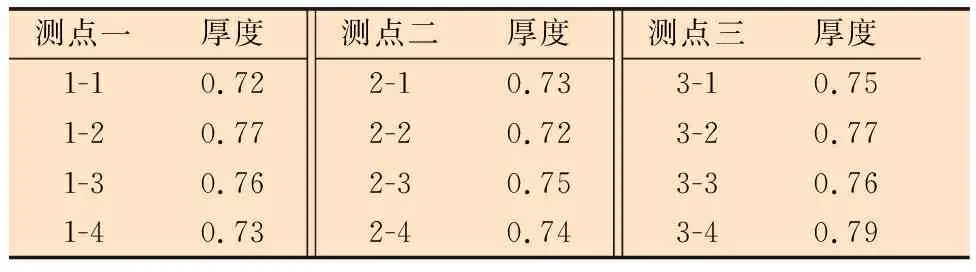

按照SY/T 0066—1999《鋼管防腐層厚度的無損測量方法(磁性法)》,采用涂層測厚儀進行測量。測3個部位,沿圓周方向均勻分布上、下、左、右4個點,依次測量各部位防腐層厚度,數據見表4。由表4可知,防腐層厚度滿足最薄點0.72 mm。

表4 防腐層厚度測量 mm

3.3 電火花檢漏檢測

按SY/T 0063—1999《管道防腐層檢漏試驗方法的要求》,根據防腐層的類型和厚度計算電壓,采用電火花檢漏儀對除破損點外的管段進行檢測,采用型號為DC30的電火花檢測儀,檢測電壓為 5 kV。檢查時,探頭接觸防腐層表面,探頭移動速度不超過0.3 m/s。檢測結果顯示無漏點、無異常。

4 結 語

(1)外防腐層按照GB/T 21447—2018《鋼質管道外腐蝕控制規范》進行選擇,充分考慮管道所處的土壤環境、地形地貌狀況、施工及運行條件,選取合適的防腐層材質和結構。

(2)防腐層的質量評價內容主要有防腐層破損點,防腐層整體狀況評估、壁厚測定和電火花檢測等。

(3)開挖驗證檢查發現,異常信號處存在防腐層破損,與信號分析結果一致,驗證了檢測的準確性。