閥芯分段式事故配壓閥泄漏的影響分析

范遠明,楊祖超,鄭程遙

(1.廣東鴻源眾力發電設備有限公司,廣東 韶關 512031;2.深圳市恩萊吉能源科技有限公司,廣東 深圳 518133)

1 概述

事故配壓閥是在水輪機調節系統故障,不能正常操作關機而導致轉速過高時由機械過速保護裝置啟動,直接將壓力油作用于水輪機導葉接力器而直接關機的裝置。顯然設置事故配壓閥是保障機組安全的基本措施,也是水輪機調節系統必備的輔助裝置[1]。

事故配壓閥有各式各樣結構,有雙控口的,單控口的,有整芯的,有兩段芯組合的等[2]。其中,單控口兩段組合式閥芯結構在存在泄漏的情況下,會發生閥塞單段潛動現象,在液壓傳動領域,這不足為奇。但事故配壓閥是水輪機調節系統相關聯的一個重要裝置,這種潛動問題,可能會引起整個水輪機調節系統失控,導致機組出力大幅度波動,筆者在越南塞珊4A電站就親歷了這一過程。經過分析,這種現象具有一般的意義,故本文將揭示這種現象的內在邏輯,并提出相應的改進措施,以為水輪機設計制造者和相關運行人員的借鑒。

2 水輪機調節系統結構及事故配壓閥各腔的壓力

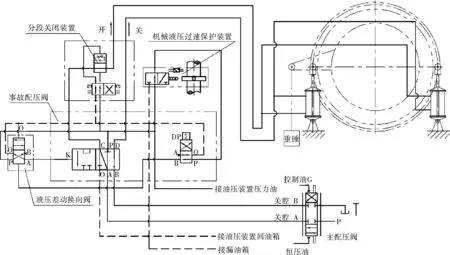

水輪機調節系統如圖1所示,其動作原理為[3-4]:根據電站運行要求由調速器調節單元發出指令給控制油口G,則主配閥芯根據控制要求移動。當閥芯下移時,壓力油接通A腔即開啟,B腔接回油,使導葉接力器向開方向動作,達到指定行程,閥芯復中,停止調節。反之當控制油口壓力油使閥芯向上移時,則B腔接壓力油(A腔接回油),使導葉接力器向關方向動作,閥芯復中后停止調節。如此,就實現了正常情況下,水輪機發電機組出力調節(并網時)和轉速調節(孤網運行時)。由圖1可看出,在此過程中,事故配壓閥僅相當于油的通道。

圖1 調節系統示意

如圖1,調速器主配開、關腔與導葉接力器的開、關腔聯接,管路上還有分斷關閉裝置和事故配壓閥,分段關閉裝置的目的,是在不同的關閉階段,產生不同的關閉速度,以達到調保要求和防抬機要求[5],而事故配壓閥正常調節時,僅相當于油的通路,但當調速器復雜的調節機構發生故障,未能及時抑制機組過速時,由機械過速裝置直接啟動事故配壓閥,封鎖主配A、B腔的油路,使其關閉腔(D腔)的壓力油直接輸入導葉接力器(將調速器所有復雜機構退出),由其關閉力與自關閉力矩(包括重錘)的共同作用,關閉導葉。

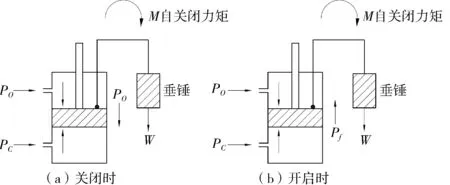

如圖2所示,事故配壓閥其各腔壓力平衡方程為:

圖2 接力器各腔壓力關系示意

平衡時:PO=PC+Pac-Pf

(1)

開啟時:PO≥PC+Pac+Pf

(2)

關閉時:PO≤PC+Pac-Pf

(3)

式中PO為開啟腔壓力;PC為關閉腔壓力;Pac為自關閉力矩折算到接力器缸內的壓力;Pf為摩擦力折算到接力器缸內的壓力。

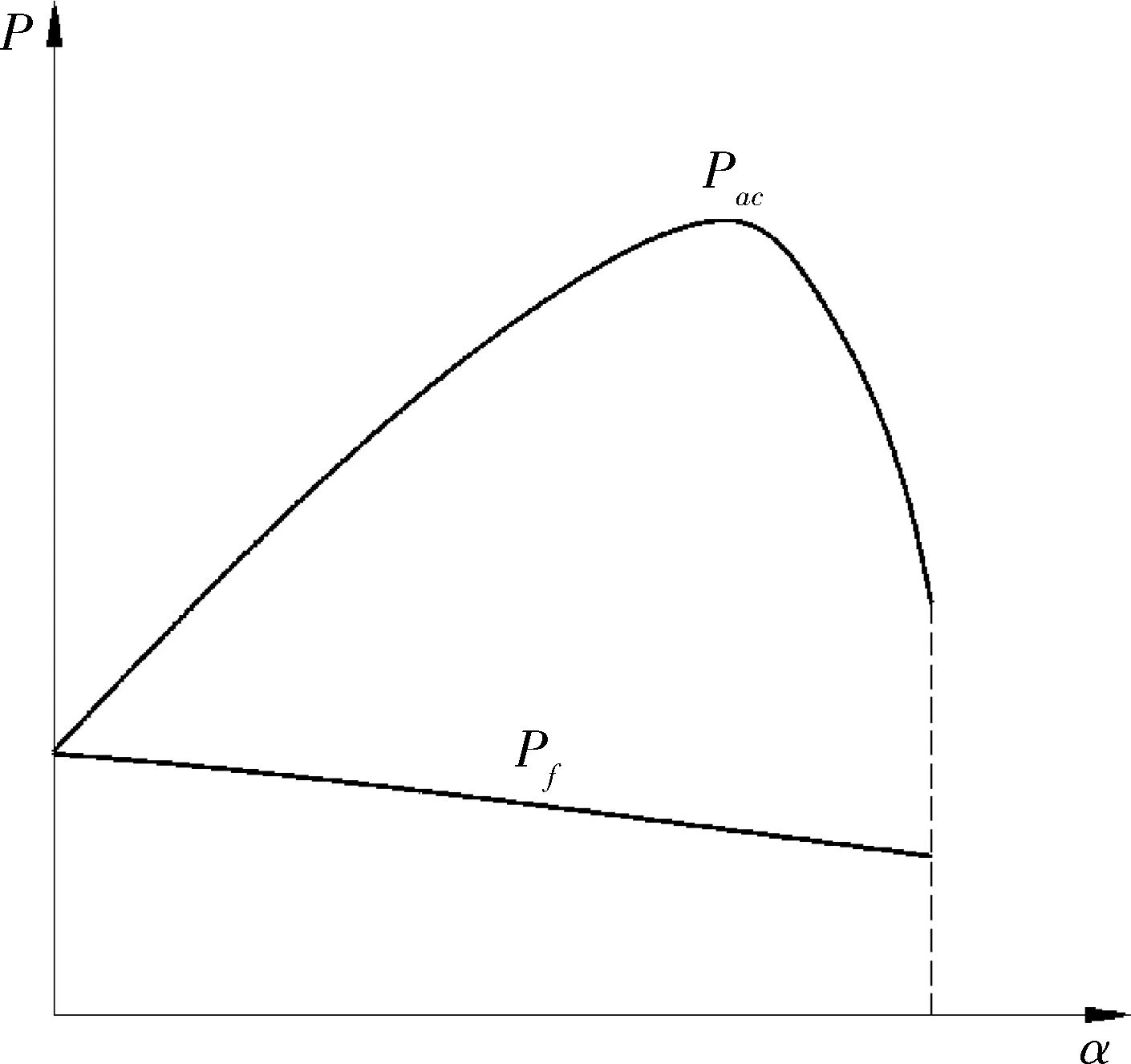

有必要指出,自關閉力矩和摩擦力矩是隨導葉開度而變化的,這是因為導葉在不同的位置以及重錘在不同的位置其關閉力矩是不同的,摩擦接觸面受力也不一樣。一般情況下,Pac與Pf與導葉行程開度α關系見圖3。

圖3 自關閉壓力及摩擦壓力與導葉開度關系

3 分段式事故配壓閥的潛動問題

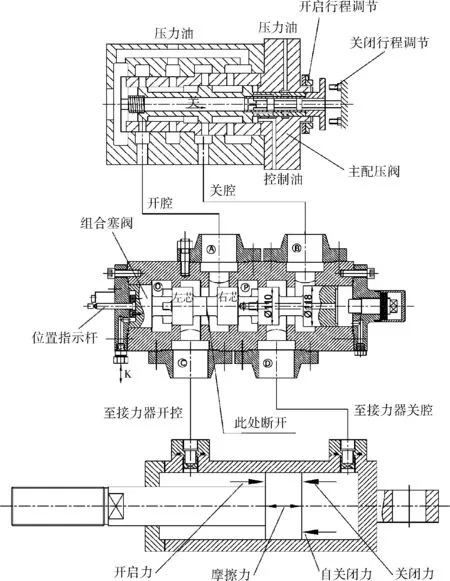

圖4為分段式事故配壓閥結構剖面示意,正常運行時,K口無油壓,閥芯在閥盤正向差壓作用下位于左端,這時,主配與接力器液壓通道接通,A與C通開腔,B與D通關腔,調速器調節單元通過主配正常調節。一旦過速裝置達到整定值,隨即向K口注入壓力油,推動閥芯向右移動至整定位置,這時,A口與B口被封堵,切斷主配與接力器的通道,而直接來自油壓裝置的壓力油從P口經D口進入接力器關腔,而接力器開腔的壓力油則從C口經O口排到回油箱,實現緊急停機。

圖4 主配事故配壓閥及接力器的聯接

如圖4,單控口閥芯分段式事故配壓分左、右兩段,根據接力器、事故配壓和主配閥的連接關系,以及接力器各腔的壓力關系式(1)~(3)知:

1) 與接力器相連的A腔壓力有可能大于來自油壓裝置的P腔壓力,其閥芯在右邊一段可能向右移,導致接力器關腔與P腔保持接通,但由于左段不動,其指示桿不動,造成事故配壓閥未動的假象。

2) 調速器的調節單元未發指令,主配復中,接力器不會動作。但若事故配壓閥閥芯與腔體發生泄漏(往往是在某一位置),可使P腔與D腔接通,由于主配的開腔未打開,封堵了接力器的排油通道,接力器不會產生關機動作。但如果受某種擾動的影響,偶爾出現開口,則開腔壓力通過主配排走,引發連續關機。在此過程中,開腔壓力油是關腔壓力與自關閉壓力之和(忽略摩擦壓力,但由于開腔接通回油,部分壓能變成動能,數值略小一些)大于油壓裝置的壓力,行成較大的反向壓差,使閥芯一直右移,直至接力器的關限位。

3) 至關限位后,由于自關閉壓力降低(見圖3)事故配壓閥開腔壓力減小,接近額定油壓Pr時,由于原閥盤正向差壓的作用,閥芯向左移動復位。因事故配壓閥左芯不動,指示桿不動,調速器的調節指令仍在原運行狀態,機組開回至原運行狀態。

4) 由于泄漏依然存在,故上現象周期性的反復,機組出力劇烈波動,故不能穩定運行。

綜上所述,當事故配壓閥在某一位置出現泄漏時,回導致壓力油與其關腔接通,由于背壓的存在,開腔壓力大于額定油壓,閥芯右移至使接力器關機至關限,由于背壓減小,閥芯復位,如此反復,出現出力劇烈波動,機組不能穩定運行。

4 案例分析

越南塞珊4A(Se san 4A)電站位于越南嘉萊省波萊古市桑河流域,電站裝機3臺GZ995a-WP-470燈泡貫流式水輪機配SFWG21-48/5680發電機。電站最大水頭為17.7 m,額定水頭為12.2 m,最小水頭為12 m,機組額定出力為21 MW,水輪機調速型號為BST-100/6.3,事故配壓閥型號為SF-100/6.3A2,額定操作油壓為6.3 MPa。

2#機在自動減負荷至導葉開度50%(出力10 MW),導水機構迅速關閉,出力下降,至導葉開度5%時,導水機構重新開到50%開度(出力仍為10 MW),如此周期性反復。

現場數據為:在100%負荷時,接力器關腔壓力3.6 MPa,開腔壓力5.8 MPa,在減負荷開始時關腔壓力。開腔壓力均不斷增加,當關腔壓力至5.18 MPa,開腔壓力為7.0 MPa時,關腔壓力迅速增至油壓裝置油壓6.0 MPa,導水機構迅速關閉,至導葉5%時,接力器關腔壓力4.0 MPa。開腔壓力約6.5 MPa,事故配壓閥閥芯復位,并伴有聲響。

分析:經計算,接力器自關閉力Pac和摩擦力Pf與導葉開度α的關系如圖5所示。

當關腔壓為3.6 MPa時,根據方程式(1)和圖5,開腔壓力可達5.1 MPa,當關腔壓力至5.1 MPa時,開腔壓力為7.0 MPa,大于壓力腔壓力6.0 MPa,產生較大的反向壓差,如圖4所示,右段閥芯有向右運動的趨勢。如果在此位置閥芯有泄漏,則會產生兩個效應:① 壓力油腔壓力6.0 MPa通過事故配壓閥D口傳至接力器的關腔,至使接力器開腔壓力大于7.0 MPa,與壓力油腔持續產生較大的反向壓差;② 由于泄漏,阻力減小,閥芯迅速向右移動,引發連續關機,導致開度迅速下降,出力下降。

如圖5,導葉至關限位(約5%)時,接力器自閉力減小,根據方程(1),接力器開腔壓力減小,逐漸接近額定油壓;這時事故配壓閥在正向壓差作用下,迅速復位。但由于位置指示桿在左閥芯段,沒有任何變化,故調速器調節單元的給定值不變,調速器回復到50%開度,出力為10 MW。

跡象表明,該電站2#機采用了單口閥芯分段式事故配壓閥,并且閥芯在50%導葉開度位置,存在較大的泄漏。于是拆除事故配壓閥,發現情況預計完全吻合更換新的無泄漏的事故配壓閥后,完全消除了波動現象,機組一直穩定運行。

5 結語

1) 單口控制閥芯分段機構事故配壓閥如存在泄漏,會造成出力劇烈波動。

2) 對上述事故配壓閥設計時,加大閥芯兩端面積差,從而增加正向壓差,可提高魯棒性。

3) 采用雙控口和整體閥芯的事故配壓閥,可消除相應的波動現象(不贅述)。