公路工程現澆混凝土箱梁施工技術

曾凡文

(湖南發通路橋集團有限公司,湖南 郴州 423000)

在公路工程建設領域中,現澆混凝土箱梁的施工技術和工藝已逐步穩定和成熟,隨著國內外大跨徑橋梁的日益增多、城市立交規模的不斷擴大,現澆混凝土箱梁的應用日益廣泛,推動了橋梁上部構造施工技術的發展。

1 工程概況

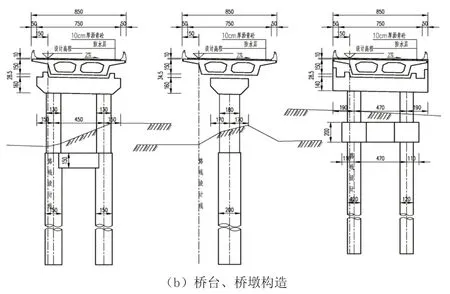

本橋為右轉匝道橋,采用互通形式與G107相接,上跨X022縣道。全橋共3聯:(2×20)m+(2×20)m+(2×20)m,考慮到平面半徑較小,上部結構采用普通鋼筋混凝土現澆箱梁,橋梁全長126.08m,最大墩高6.6m,平均橋高6m,橋面等寬。下部結構橋墩采用鋼筋砼樁柱式圓墩。橋墩均采用鉆孔樁基礎,橋位處覆蓋層為粉質黏土、粉土,下伏基巖為中風化板巖,墩臺樁基均按嵌巖樁設計。

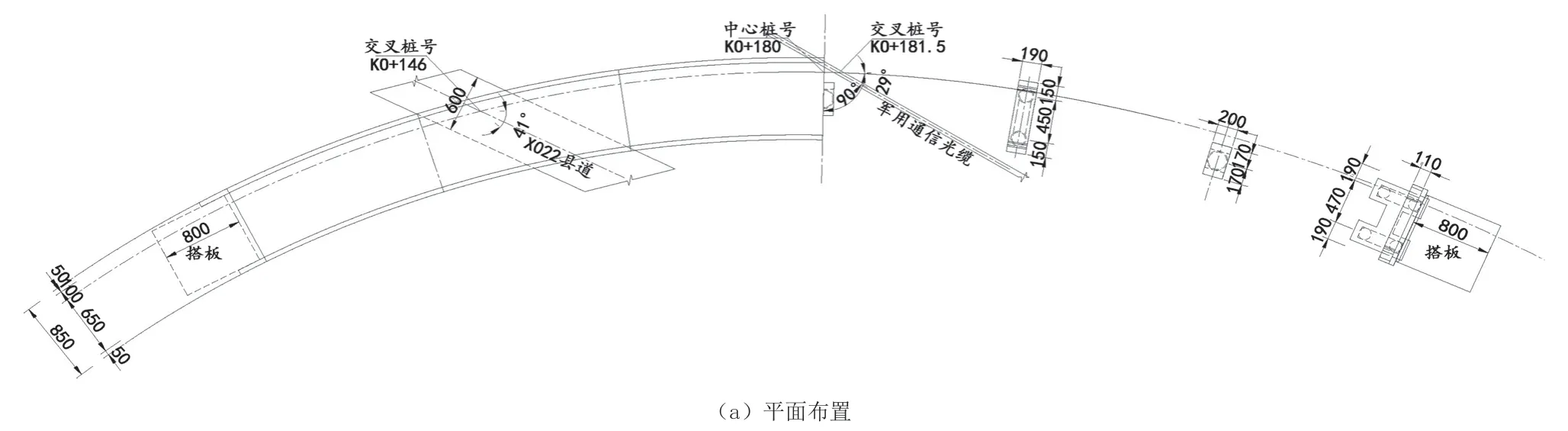

本橋平面位于右偏平曲線上,縱斷面位于R=1000m的豎曲線上,墩臺徑向布置。右轉匝道橋布置圖如圖1所示。

圖1 右轉匝道橋布置圖(單位:cm)

2 耐久性措施

提高混凝土的結構耐久性,可采取調配耐久性混凝土、控制施工中的裂縫等措施。

(1)配耐久性混凝土。對于耐久性混凝土的配制,須使混凝土各類成分質量有保障。選擇的硅酸鹽水泥或普通硅酸鹽水泥,應滿足低水化熱、較低含堿量、品質穩定的要求,不能選早強水泥和含高C3A(鋁酸三鈣)的水泥;摻和料須選用礦物摻和料或復合礦物摻合料,如優質粉煤灰、礦渣等;以吸水率低、線脹系數小的骨料為最優選,其最大粒徑要小。對混凝土骨料,要重點關注其粒形和清潔狀況,級配是否合理等;單方混凝土中使用膠凝材料應限量;須先在混凝土試配時做混凝土和膠凝材料抗裂性能試驗進行對比,再選定有較好抗裂性的混凝土原材料和配比用于之后的正式施工。

(2)控制施工中的裂縫。施工時,應嚴格控制混凝土結構中出現的裂縫。若結構分層澆筑或分段澆筑,則按施工縫處理層間,使混凝土更好結合;澆筑混凝土前,涂抹界面劑在新老混凝土連接處,并進行處理,防止混凝土表面有水。設置結構表層鋼筋網,對預應力管道四周的定位鋼筋應給予重視。根據規定,將鋼筋混凝土構件的鋼筋保護層厚度及預應力管道保護層厚度控制好。

3 施工要點及注意事項

(1)上部結構箱梁采用搭設支架節段現澆、節段落架的施工工藝,支架安裝完畢、鋪好底模后必須進行支架預壓,加載預壓在整橋進行,需測出有關數據供施工參考。預壓方式采用編織袋裝砂,堆碼在底模上,重量按該梁體自重的1.2倍考慮。主梁梁段一次澆筑,確保其整體性,并注意養護。

(2)進行箱梁施工時,應對澆筑快慢及振搗密實引起重視。此外,平面尺寸、放樣位置都須準確,箱梁混凝土的表面應平整,顏色應一致。若施工有需要,則須經設計單位同意后再挖孔洞于箱梁上。箱梁施工人洞設置于箱梁縱向彎矩較小梁段的頂板內,所設人洞均須按施工規范要求加強人洞周邊鋼筋并封閉。各梁段施工須加強尺寸控制,僅在一定范圍內允許出現誤差。

(3)為保證施工質量,設計采用逐節段澆筑施工,要求一次澆筑完成。為保證施工接縫處的質量和強度,在澆筑下一節段前,應將前一節段混凝土的接縫面鑿毛潔凈,以確保主梁的整體性。

(4)各梁段之間的縱向連接鋼筋接頭數量應滿足施工技術規范要求的規定。

(5)部分鋼筋因施工需被切斷,若要二次連接,則須施工遵守技術規范相關規定,用等強焊接的方式再連接。

(6)允許合理調整鋼筋空間位置在施工中出現,但必須保證砼保護層的厚度。

(7)須盡量將埋進箱梁部分支座處的構件與箱梁內的鋼筋焊接于一體。

(8)伸縮縫預埋鋼筋應要求伸縮縫供貨廠商提供有關圖紙,使調整鋼筋構造更加便利。

(9)加工、安裝、連接普通鋼筋及進行質量驗收時,均應按本工程施工招標文件中技術規范部分的有關要求及《公路橋涵施工技術規范》(JTG/T F50—2011)的有關規定執行[1]。

(10)高度重視本橋的施工觀測,做好各施工階段的控制分析和調整,完成時軸向偏位應≤1cm。

(11)箱梁施工時,應注意預留箱梁泄水孔和箱梁通氣孔,泄水孔布置在箱室底面最低處,間隔5m設置一個;通氣孔布置在箱室腹板上(邊腹板和中腹板均要求設置),通氣孔距頂板與腹板的倒角20cm,間隔5m設置一個。泄水孔和通氣孔可由PVC管形成,直徑為10cm。

(12)箱梁澆筑過程中,應嚴格控制箱梁線型,使之符合設計要求。

(13)混凝土箱梁均在支架上立模現澆。承包人應根據施工順序,自行設計全部支架體系。

(14)支架體系必須具有足夠的強度、剛度,支承在可靠的支架基礎之上,便于拆除;支架體系不應妨礙混凝土澆筑。支架沉降、變形等因素必須事先估計并予以補償(如預壓、設置預拱度等方法)。

(15)箱梁對橫坡的處置方法:橋面橫坡由箱梁形成,箱梁頂底面相互平行,超高由下部墩臺形成。

(16)支座對縱橫坡的處置:箱梁底部支座位置設置楔形調平塊,確保支座水平。下部墩臺頂面水平,由左右墩頂面標高差形成橫坡。

4 養護維修措施

(1)何時運送混凝土至工地,出機和澆筑坍落度及時長,澆筑過程中的高度、氣溫與溫度,怎樣劃分施工縫,怎樣養護混凝土(包括其開始養護時間、養護中其表面的溫度、降溫快慢、拆模時間)等內容都須由施工和監理人員委派的專人記錄下來。一旦出現裂縫,其出現時間、位置、尺寸、處理方式等信息都應被記錄。

(2)控制進行施工養護時的濕度和溫度很大程度上決定了結構表層混凝土的質量和耐久性。當新澆混凝土裸露在大氣中時須進行養護,在其表面澆水或覆蓋濕麻袋、濕棉氈等。若有條件,則盡量蓄水或灑水進行養護;若混凝土處于發熱階段,為防止混凝土表面溫度突然改變,最好用噴霧少劑量噴灑。如果用塑料薄膜或噴涂養護膜養護,則務必密封好薄膜搭接的地方。另外,還需使模板連接縫處盡可能保持濕潤。整個養護期,水養護或濕養護都應持續進行,養護劑也須符合《水泥混凝土養護劑》(JC 901—2002)的要求[2]。

(3)盡可能減少進行澆筑大面積構件施工時暴露在外的工作面,為避免表面水分散失,完成澆筑就應及時用塑料薄膜嚴實覆蓋(保證和混凝土表面之間無空隙);當開始搓抹表面時應將塑料薄膜卷起后二次覆蓋,終凝結束將薄膜移除,開始水養護[3]。鋼模的使用要不間斷地注水養護,提前將模板放松并覆蓋。為避免開裂,要使養護水的溫度適應于混凝土表面的溫度。氣溫較低時要在模板外給模板保溫,拆模時間也應延遲。

(4)對現澆混凝土進行潮濕養護時要保證足夠的時間。其全程混凝土溫度和氣溫都可能發生改變,為使混凝土升降溫速率得到控制,應采用不同方式及時處理。養護水應以混凝土拌和用水標準來配置。防水工作在新澆結構構件可能與流動水接觸時就要開始進行,澆筑后7d內混凝土禁止直接用水沖刷。

(5)外界氣溫較高時進行混凝土澆筑,須防止陽光直射在上模板和新澆混凝土上,模板入模前,鋼筋及附近的局部溫度最高為40℃。安排澆筑時間要盡量選擇溫度低的傍晚,同時為避免混凝土內部的溫度隨氣溫升高加速升高也不應在早上澆筑。若環境中相對濕度較小、風速較大,選擇噴霧、擋風即可,不宜選擇澆筑面板暴露面積較大的構件[4]。進行混凝土澆筑過程中,要定時測量環境參數,如混凝土溫度、氣溫、相對濕度和風速。環境參數改變,養護方式也須適當調整。

5 結束語

綜上所述,現澆混凝土箱梁施工前應根據設計線形和斷面結構,認真領會設計圖紙的設計要點及施工要點,施工過程中應嚴格按設計和規范要求控制好各施工環節的施工質量,優化提升道路交通系統建設水平,提高道路交通的安全等級,減少交通事故的發生。