淺析自密實混凝土試驗檢測控制

王瑞

(長春大學旅游學院,吉林 長春130000)

1 工程概況

本制梁預制的后張法預應力鋼筋混凝土小箱梁,設計混凝土強度等級C50,箍筋凈保護層厚度2.5cm,鋼筋間距10~15cm,箱室內高度1~1.1m、寬度0.9~1.2m。因其較小的保護層厚度及狹小的箱室空間,普通混凝土無法保證其填充密實程度,箱室內部作業極其不便利,存在較大的安全、質量隱患,故需配制自密實混凝土以克服上述問題。

2 自密實混凝土的特點

2.1 較強的流動性

自密實混凝土坍落擴展度較大,流動性強,施工中無需人工或機械輔助振搗引流,便可迅速流動至所需位置,且流動過程漿、料不分散離析。

2.2 較好的穩定性

自密實混凝土膠凝材料用量較大,粘聚性能及均勻程度出眾,膠凝材料對粗、細骨料的握裹能力較強,靠其自重達到密實效果。故在其澆筑成型后,可立即形成自穩,不會對外側模板產生較大的側向壓力,及對內芯模板產生較大的上浮力。

2.3 優良的填充性

自密實混凝土所用細骨料細度適中,粗骨料級配連續,并使用“雙摻”技術,造就了其優越的和易性能,配合其自身的強大流動性能,能夠自行填充薄壁或結構復雜、無法或不易振搗的邊角等特殊位置,靠其自重達到密實狀態。

3 自密實配合比設計

自密實混凝土配合比設計采用絕對體積法,水膠比小于0.45,膠凝材料用量控制在400kg/m3~550kg/m3,并符合下列規定:

配合比設計確定拌合物中粗骨料的體積,砂漿中砂的體積分數,水膠比,膠凝材料用量,礦物摻合料的比例參數。

據擴展度要求,每立方米混凝土中粗骨料的體積(Vg)按《自密實混凝土應用技術規程》選用,等級選定SF(0.30~0.33)。

通過大量試驗,測得碎石表觀密度pg=2672kg/m3、砂的表觀密ps=2630kg/m3。

碎石每立方混凝土選取vg=0.315m3,即粗骨料的用量為:

mg=pg×vg=2672×0.315=842kg

砂漿體積(Vm)按式Vm=1-Vg=0.685m3計算。砂漿中砂的體積分數(ф)取0.42~0.45,為使砂率更好,取0.45。故每立方米混凝土中砂的用量為:

Vs=Vm×0.45=0.685×0.45=0.308m3

Ms=ps×vs=2600×0.308=810kg

漿體的體積(Vp)可按式Vp=Vm-Vs=0.685-0.308=0.377m3計算。膠凝材料所用水泥選用P. Ⅱ-52.5 等級,表觀密度3100kg/m3,礦粉選用S95 級,密度2800kg/m3,粉煤灰選用Ⅰ級灰,密度2800kg/m3。按《自密實混凝土應用技術規程》計算出膠凝材料表觀密度pb, 而礦粉及粉煤灰選用膠凝材料的分數取0.1,即pb=3010kg/m3。

自密實混凝土配制強度(fcu.0)按現行行業標準《普通混凝土配比設計規程》規程進行計算:

fcu.0=fcu.k+1.646fб=50+1.645×4=56.58MPa

水膠比根據《自密實混凝土應用技術規程》計算得mw/mb=0.39,則每立方米自密實混凝土膠凝材料用量為mb=508.2kg。

每立方混凝土中水的質量為:

mw=mb×(mw/mb)=508.2×0.39=198.2kg

每立方混凝土中礦粉的質量為:

m礦粉=mb×β=508.2×0.1=50.82kg

每立方混凝土中粉煤灰的質量為:

m粉煤灰=mb×β=508.2×0.1=50.82kg

每立方混凝土中水泥的質量為:

mc=mb-m礦粉-m粉煤灰=508.2-50.82-50.82=406.56kg

每立方混凝土中外加劑質量為:

mca=mb×a=508.2×0.01=5.082kg

根據水膠比,自密實混凝土適配時,首先進行試拌。先檢查拌合物自密實性能必控指標,再檢查拌合物自密實性能可選指標。當試拌得出的拌合物自密實性能不能滿足要求時,在水膠比不變、膠凝材料用量和外加劑用量合理的原則下調整膠凝材料用量、外加劑用量或砂的體積分數等,直到符合要求,確定基準配比:

水泥:水:砂:碎石(5-10:10:20=32%:68%):外加劑:粉煤灰:礦粉400:155:848:848:5.25:50:75

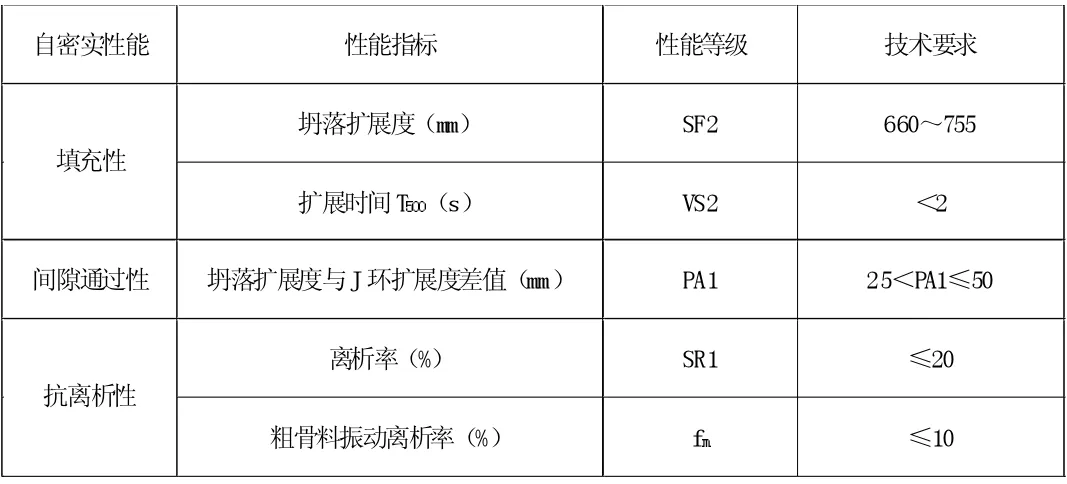

自密實混凝土的自密實性能及要求需符合表1 中規定。

表1 自密實混凝土自密實性能及要求表

4 自密實混凝土原材料質量控制

4.1 水泥質量控制

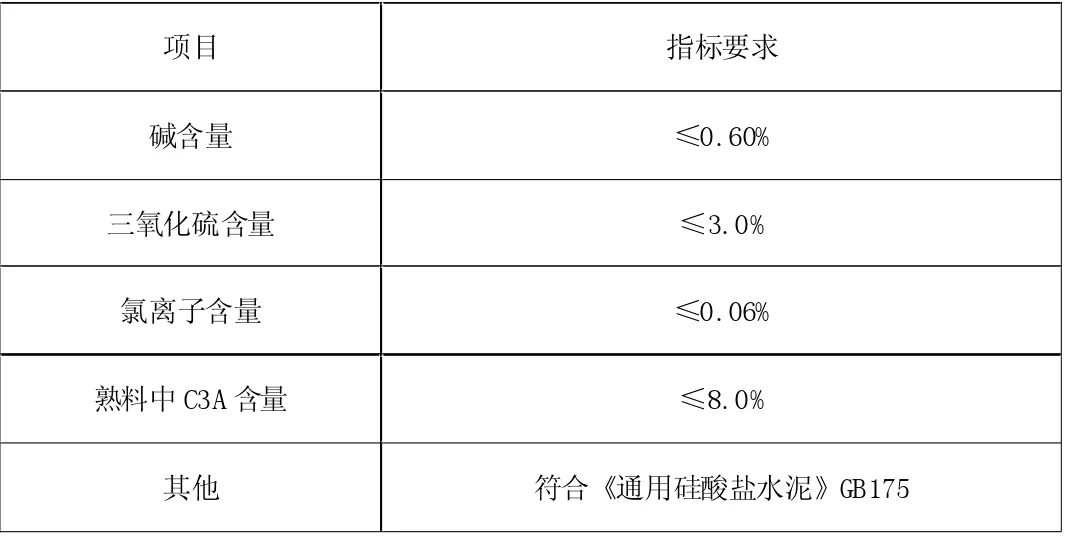

自密實混凝土中水泥用量較多,致使其水化反應速率較高、水化熱量較大,混凝土芯部及表面溫差明顯。依據設計,水泥采用等級為P.Ⅱ-52.5 硅酸鹽水泥,需符合表2 中水泥性能指標的要求。

表2 水泥性能指標

4.2 骨料質量控制

骨料粒徑越大,配制出混凝土的屈服剪應力也越大。另外一方面,骨料料粒徑越小,它在混凝土中的沉降速度也越慢,有利于保持混凝土的穩定性。因此,在配制自密實混凝土時應控制集料的最大粒徑。

4.2.1 粗骨料

粗骨料采用連續級配或者2 個及以上單粒級配搭配使用,上述配合比設計中最大粒徑為20mm,并且對粗骨料使用雙級配5-10mm 和10-20mm 進行參配。對于結構緊密的豎向結構、復雜形狀的結構以及特殊要求的公稱粒徑,粗骨料的最大公稱粒徑≤16mm。其針片狀顆粒含量、含泥量及泥塊含量需符合表3 中規定。

表3 粗骨料的針片狀顆粒含量、含泥量及泥塊含量

4.2.2 細骨料

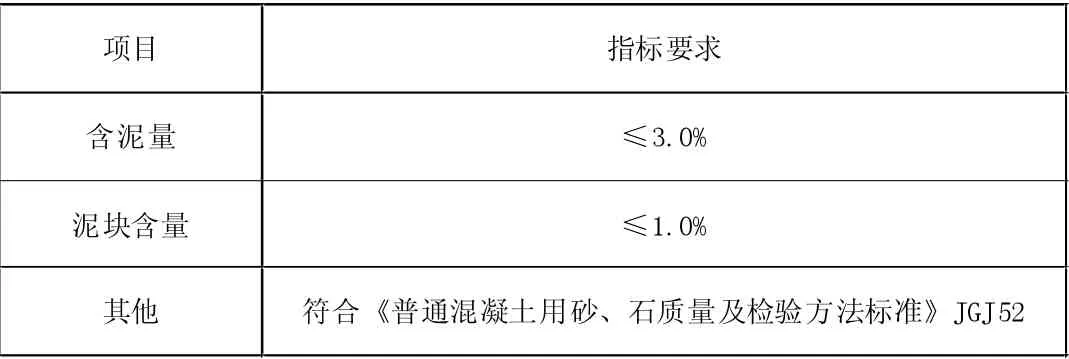

細骨料宜采用級配Ⅱ區的中砂,并且砂的實際顆粒級配除4.75mm 和600um 篩擋外,可以略有超出,但各級累計篩余超出值總和應不大于5%,而且細度模數應控制在2.4~2.8 之間。天然砂的含泥量、泥塊含量需符合表4 中規定。

表4 天然砂的含泥量和泥塊含量

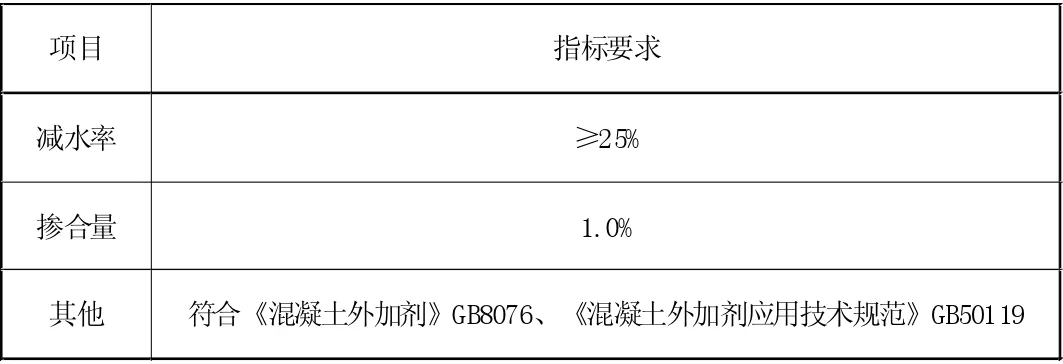

4.3 外加劑

為改善和調節自密實混凝土的性能,采用聚羧酸高性能減水劑作為外加劑。聚羧酸高性能減水劑成分是以聚羧酸鹽為主體的多種高分子有機化合物,具有較強的減水性能。減水劑對水泥顆粒有分散作用,將其分子間多余水分排出,以達到減少單位用水量的效果,故可以改善自密實混凝土的工作性能,使其具備優秀的流動性。同時,排出多余的水分作用于混凝土高速水化熱反應所產生的較大熱量,以減少小密實混凝土成型后產生早起干縮裂縫的可能性。聚羧酸高性能減水劑的技術指標需符合表5 中規定。

表5 減水劑技術指標

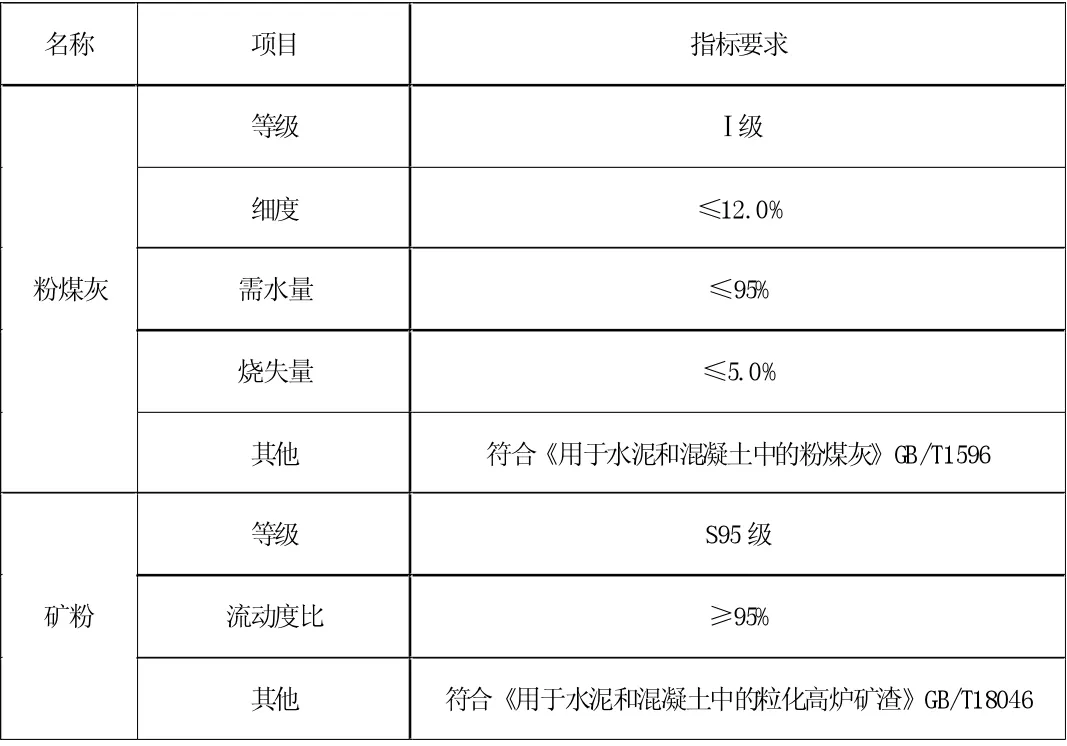

4.4 摻合料

配制自密實混凝土采用粉煤灰、粒化高爐礦渣粉等礦物摻合料,改善自密實混凝土的力學性能及和易性能,包括混凝土的抗凍性、抗滲性、抗蝕性及抗碳化能力等。

粉煤灰和粒化高爐礦渣粉可替代部分水泥,降低成本,降低自密實混凝土水化熱和早期強度的速率,并提高混凝土自身強度,以降低其滲透性、提高其耐久性。粉煤灰、粒化高爐礦渣粉技術指標需符合表6 中規定。

表6 粉煤灰、粒化高爐礦渣粉技術指標

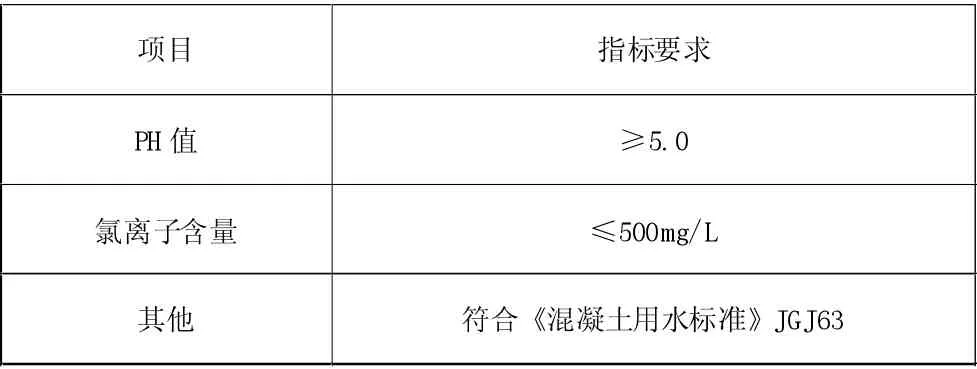

4.5 拌和水

自密實混凝土拌合用水,不能影響混凝土的和易性及凝結、有損于混凝土強度發展及降低混凝土的耐久性,致使加快鋼筋腐蝕及導致預應力鋼筋脆斷,且不能污染混凝土表面。故采用自來水作為自密實混凝土的拌和用水。其技術指標需符合表7中規定。

表7 自密實混凝土拌和用水技術指標

5 混凝土制備

5.1 拌和設備

自密實混凝土在拌合站集中拌和。因自密實混凝土膠凝材料用量較多,拌和必須均勻、充分,故需采用“雙臥軸強制式攪拌機”,拌和能力需滿足構件所需混凝土澆筑供應的連續性。

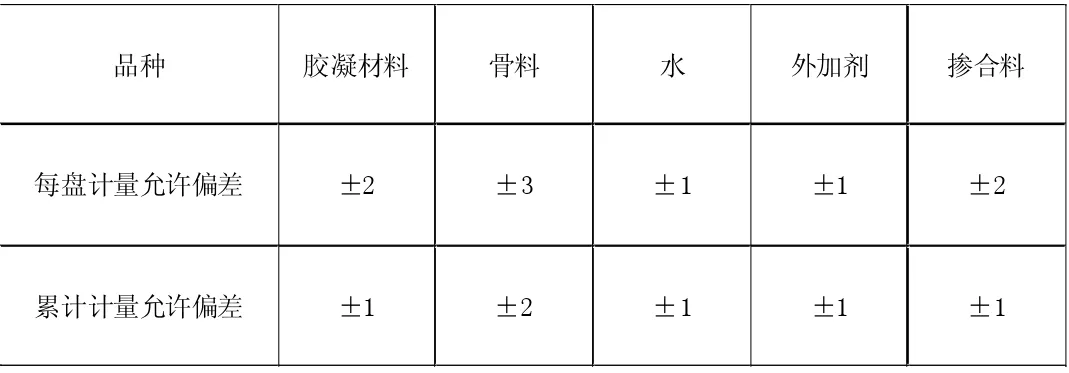

5.2 稱量上料

自密實混凝土攪拌采用“漿包料”式,即拌和時,先向攪拌機投入細骨料、水泥和礦物摻合料,拌和均勻后,再加入所需用水量和外加劑,待砂漿充分拌和后再投入粗骨料,并繼續拌和至均勻為止,拌和時間90s~120s。

自密實混凝土原材料計量按質量計,計量允許誤差需符合表8 的規定。

表8 原材料計量允許偏差(%)

5.3 拌和質量控制

5.3.1 生產過程中,每臺班應至少檢測一次骨料含水率。當骨料含水率有顯著變化時,應增加測定次數,并應依據檢測結果及時調整材料用量。

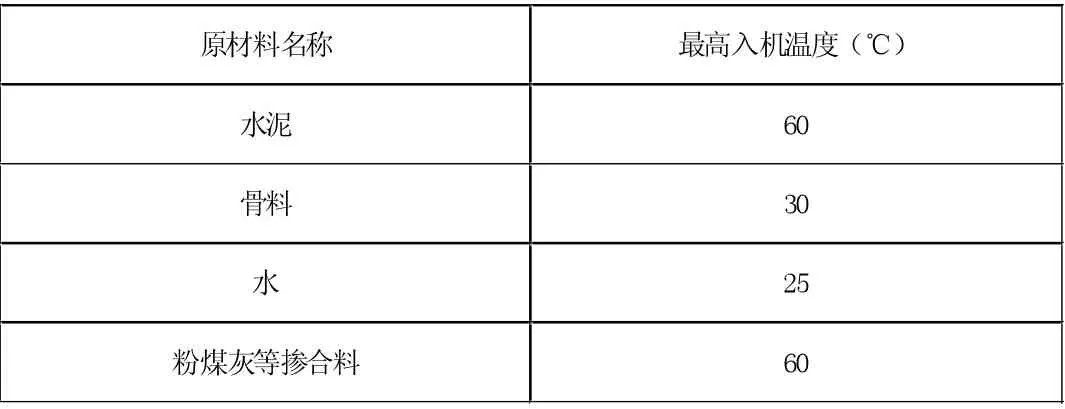

5.3.2 高溫施工時,自密實混凝土原材料最高入機溫度應符合表9 的規定。

表9 原材料最高入機溫度

5.3.3 冬期施工時,宜對拌合水、骨料進行加熱,但拌合水溫度不宜超過60℃、骨料不宜超過40℃;水泥、外加劑、摻和料不得直接加熱。

5.3.4 泵送自密實輕骨料混凝土所用的輕骨料在使用前,宜采用浸水、灑水或加壓預濕等措施進行預濕處理。

6 混凝土運輸

自密實混凝土運輸采用混凝土攪拌運輸車,并采用防曬,防寒等措施。車中所裝填混凝土體積不應超過車體最大容積的80%,以便于調整混凝土性能指標。

根據運輸距離長短、及混凝土攪拌完畢至運輸到現場澆筑,合理調整減水劑,使其未達到混凝土初凝時完成澆筑。

自密實混凝土運輸過程中,攪拌運輸車的滾筒需保持均速轉動,速度控制在3r/min~5r/min。嚴禁向車內混凝土加水,且運輸車開始接料至卸料完成的時間不應大于120min。

卸料前攪拌運輸車需高速運轉20s 以上方可卸料。如需對混凝土坍落擴展度進行調整,應使用外加劑進行調整。調整后混凝土攪拌運輸車需高速運轉3min 以上,以保證混凝土均勻。經重新檢測合格后方可卸料,外加劑的種類、參量應事先試驗確定。

7 自密實混凝土常見主要質量問題及控制措施

7.1 浮漿及控制措施

自密實混凝土澆筑完畢后,表面容易出現較多浮漿。為避免過多浮漿的出現,應在澆筑過程中,根據不同部位,控制其相應的擴展度。如本梁場小箱梁澆筑,在澆筑底板時,混凝土的坍落擴展度控制在690mm~710mm;當澆筑頂板時,混凝土坍落擴展度控制在670mm~690mm。

7.2 和易性及控制措施

自密實混凝土和易性不穩定,混凝土在澆筑時,和易性不良,易出現分散、離析及“假凝”現象。在混凝土拌和前,需嚴格控制檢測骨料的含水率、粉料的入機溫度及運輸過程中對攪拌運輸車防曬措施及運輸時間的控制。

7.3 骨料含水率及控制措施

自密實混凝土在澆筑時,常因擴展度偏大或者偏小造成施工困難,進而導致結構物出現實體質量問題。其主要原因是骨料中所含的水分,尤其陰雨天氣因素,及潮濕環境因素,使骨料中所含水分發生較大變化。所以需對混凝土的骨料含水率通過“多檢多測”的方式來控制骨料中所含水分,以保證混凝土使用時具有良好的坍落擴展度,方便施工,進而保證施工成型質量。

8 結論

目前,上述自密實混凝土試驗檢測控制能使在混凝土澆筑過程中比普通混凝土更具有良好的流動性、填充性及自穩性,使不易人工振搗及薄壁結構充分填充,而且在澆筑過程中節約施工時間、人力、物力,從而提高生產效率的作用。