新鋪瀝青路面下面層碾壓完畢后局部泛黃研究分析

呂興建

0 引言

G6 京藏高速公路白蘭段于2002 年建成通車,已經服役16 年,目前路面坑槽、縱橫向裂縫、龜網裂等病害呈大面積增長趨勢,路面強度衰減嚴重,為有效提升G6 京藏高速公路白蘭段路況質量,減少道路安全隱患,2018 年在該路段實施養護維修工程。然而,在鋪筑瀝青路面下面層ATB-25 混合料碾壓完畢后,局部出現了成片泛黃現象,這一現象引起了工程參與各方的高度重視,局部泛黃的部位會不會影響上下面層之間的粘結力,成為參與各方共同討論的問題。本文是筆者從熱拌瀝青ATB-25 混合料的組成材料分析、混合料配合比分析、混合料鋪筑質量分析、鉆芯取樣分析四個方面進行分析,提出了一些看法,以期在其它公路施工中有所參考。

1 混合料組成材料分析

1.1 瀝青材料

G6 京藏高速公路養護維修工程施工圖設計中路面工程的結構類型為:5 cm 厚高性能改性瀝青混凝土(Sup-13)+10cm 厚密級配改性瀝青穩定碎石(ATB-25)。采用的膠結料是SBS 類(I-B)改性瀝青,經參與各方見證,現場檢測人員取樣進行室內試驗,獲得瀝青樣品的技術指標為:針入度(25℃,100 g,5 s)92(0.1 mm)、延度(5℃,5 cm/min)50 cm、軟化點53.5℃、彈性恢復(25℃)84%、貯存穩定性48 h 軟化點差2.0℃、RTFOT 后殘留物(質量變化-0.08%、25℃針入度比59%、5℃延度32 cm)。從以上數據可知,該瀝青樣品所檢測的指標均符合JTG F40-2004《公路瀝青路面施工技術規范》及設計文件中相關要求。

1.2 瀝青與粗集料粘附性

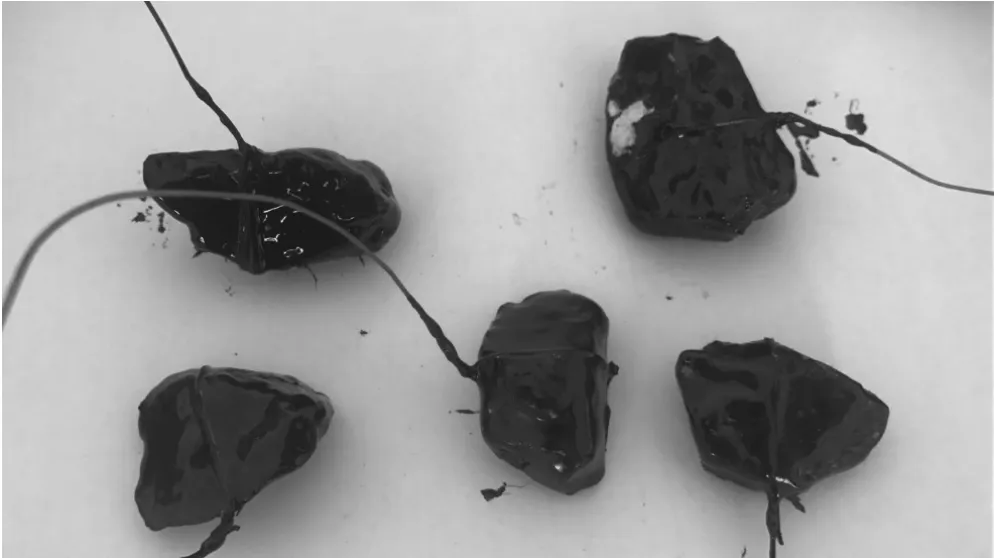

圖1 集料浸煮后照片

該養護維修工程中使用的粗細集料都是白銀當地盛產的一種結構致密、壓縮強度很大、耐久性甚高的玄武巖,屬于基性火山巖,在當地很多工程項目上廣泛使用。檢測人員在拌合站料場選取不同規格且具有代表性的碎石材料樣品,進行粘附性試驗,一般粒徑大于13.2 mm 的集料應用水煮法進行試驗,而粒徑小于13.2 mm 的集料則采用水浸法試驗。取浸煮后集料進行評估,集料表面瀝青膜少許被水所移動,厚度不均勻,剝離面積百分率小于10%。經綜合評定瀝青與粗集料粘附性等級為4級(如圖1),符合JTG F40-2004《公路瀝青路面施工技術規范》及設計文件中有關要求。

1.3 集料的壓碎值

將具有代表性樣品的碎石材料過篩,選取粒徑在9.5mm~13.2mm 的碎石樣品進行壓碎值試驗,3 次平行試驗壓碎值指標分別為11.2%、10.6%、12.9%。以上檢測數據與甘肅省公路養護技術研究院檢測所得數值一致,同時也與施工單位的自檢記錄類似。因此,本工程中所使用的粗集料壓碎值指標是符合JTG F40-2004《公路瀝青路面施工技術規范》及設計文件中有關要求的。

2 混合料配合比分析

2.1 混合料配合比設計

現行瀝青混合料配合比設計方法,是通過室內馬歇爾試驗得到毛體積密度、空隙率、瀝青飽和度、間隙率、穩定度及流值等指標,以瀝青用量為橫坐標,以毛體積密度、空隙率、飽和度、穩定度、流值,礦料間隙率為縱坐標繪制成瀝青用量與各項指標的關系曲線綜合確定的。本工程中根據ATB-25 型的礦料級配范圍,采用碎石(10-15)mm、碎石(5-10)mm、機制砂(石屑)、填料(礦粉)4 種規格的集料,按照現行JTG E42-2005《公路工程集料試驗規程》規定的方法進行檢驗,各項指標合格。

在原材料和配合比一定的情況下,瀝青混合料的馬歇爾穩定度與試件的密實度成正比例關系,也與空隙率密切相關,室內成型馬歇爾試件密度大小,很大程度上取決于擊實次數(擊實功)的多少和擊實溫度的高低,當室內試驗擊實次數越多,擊實功越大,試件越容易被壓密。而實際現場施工中的壓實功則取決于壓路機的噸位、碾壓遍數和壓實機械的組合情況,近年來,隨著壓實機械的更新發展,大噸位的壓路機被應用于施工中,加上嫻熟的施工工藝,路面壓實功遠遠大于室內擊實功。

另外,由于瀝青材料自身特點,通常情況下,溫度越高,其粘滯力越低,抗塑性變形的能力越差,在外力的作用下,試件越容易被壓密。而實際施工中,碾壓溫度也很難和室內試驗溫度取得一致,尤其是邊角等地方攤鋪需人工填補,會很大程度影響壓實溫度。壓實功和壓實溫度與室內擊實功和擊實溫度不能做到相一致,現場施工可能形成超碾壓。

2.2 混合料性能指標

從施工現場攤鋪機布料器處和拌和站出料口分別取出代表性混合料試樣①、試樣②進行各項指標檢測,按照《公路工程瀝青及瀝青混合料試驗規程》(JTG E20-2011)中操作步驟,擊實成型做馬歇爾試驗的方法進行試驗。其各項指標為:試樣①(試樣②)馬歇爾試件空隙率5.1%(5.5%)、瀝青飽和度65.2%(64.7%)、礦料間隙率13.3% (13.5%)、穩定度16.2KN(15.8KN)流值3.3mm(3.1mm)。通過分析以上指標,不難看出試樣②的性能比試樣①略有下降,但相差不是很大,各項性能指標符合JTG F40-2004《公路瀝青路面施工技術規范》及設計文件中有關要求。

3 混合料鋪筑質量分析

3.1 混合料攤鋪溫度

由于本工程項目拌和站距離攤鋪現場較近,平均運距3 km,運料車覆蓋棚布保溫,基本不存在混合料運輸過程中溫度損失過大問題,通常混合料運抵攤鋪現場溫度在140~160℃之間,攤鋪前由技術人員和監理員共同檢查混合料溫度,滿足溫度120~150℃的要求時,才可以進行攤鋪作業。所以,在混合料的攤鋪過程中溫度控制是符合有關要求的。

3.2 混合料離析控制

混合料拌和機向運料車上裝料時,指揮駕駛人員多次挪動汽車位置,平衡裝料,以減少混合料離析。攤鋪機在作業中始終緩慢、勻速、連續不間斷地攤鋪,無隨意變換速度或中途停頓現象,攤鋪速度基本控制在1~3 m/min 的范圍內。攤鋪機布料槽中的混合料保持不少于螺旋布料器2/3 高度進行作業,配備專人隨時檢查攤鋪質量,出現離析現象時,及時采取人工補撒適量的混合料予以補救。

3.3 混合料碾壓溫度及遍數

攤鋪現場配備了3 臺雙輪雙振壓路機和3 臺膠輪壓路機,碾壓組合方式為先由膠輪壓路機碾壓,再由雙輪雙振壓路機進行碾壓。混合料初壓溫度基本控制在120℃~140℃之間,碾壓遍數為1~2 遍;復壓溫度一般控制在100℃~120℃之間,碾壓遍數為,4~6 遍;終壓溫度始終控制在80℃以上,碾壓遍數為1~2遍。綜合分析,碾壓溫度及遍數的控制能滿足JTG F40-2004《公路瀝青路面施工技術規范》及設計文件中有關要求。

4 鉆芯取樣分析

瀝青路面下面層碾壓完畢后,現場技術人員在下面層嚴重的部位標記位置,選擇出5 處以上具有代表性泛黃的部位,待上面層鋪筑完畢(24 小時后)對標記位置進行鉆芯取樣分析。

現場對標記的5 處位置進行鉆芯取樣,上、下面層芯樣,5 個芯樣上面層與下面層銜接處連接緊密,且無明顯縫跡,芯樣表面平整密實,粗細集料分布均勻。將取出的芯樣進行檢測,其壓實度、空隙率、瀝青飽和度、間隙率、穩定度及流值均符合JTG F40-2004《公路瀝青路面施工技術規范》及設計文件中有關要求。

5 研究結論

G6 京藏高速公路養護維修工程新鋪瀝青路面下面層碾壓完畢后泛黃問題,只要在攤鋪上面層前,粘層油撒布均勻,不漏灑,上面層達到規定的碾壓遍數,不影響上下面層的黏結。造成下面層路面部分泛黃的可能性原因有:

(1)原材料自身沒有問題,在拌和過程中,由于瀝青混合料溫度過高,油料往下滲透,集料沒有被瀝青包裹完全,碾壓完畢后出現泛黃現象。

(2)膠輪壓路機在碾壓過程中輪胎帶走(粘走)了一部分集料表面瀝青,而涂在膠輪壓路機輪胎上的植物油黏在了瀝青路面表面集料上,以至于出現泛黃現象。

(3)壓路機碾壓時局部混合料溫度偏低,為達到壓實效果而進行超碾壓,造成局部瀝青路面下面層泛黃。