DCC煙機密封放空不暢及蝸殼漏煙氣的研究

崔 哲

(中海石油寧波大榭石化有限公司生產運行六部,浙江寧波 315800)

0 引言

主風機組的煙氣輪機既是催化裂解裝置的重要設備,也是關鍵節(jié)能降耗設備,通過煙氣輪機(以下簡稱“煙機”)利用來自再生系統(tǒng)燒焦產生的高溫再生煙氣做功,將再生煙氣的熱能和壓力能轉化為機械能驅動軸流壓縮風機,為再生系統(tǒng)流化燒焦提供氧氣和動力。

該主風機組配置采用電機和煙氣輪機聯(lián)合驅動主風機的三機組形式,如圖1 所示。由于煙機利用來自再生系統(tǒng)燒焦產生的再生高溫煙氣做功,再生煙氣溫度達690 ℃左右,且為氣-固兩相(攜帶少量催化劑粉塵)、含少量有毒有害氣體(硫化物和一氧化碳)。為保證機組安全、穩(wěn)定、長周期運行,機組中煙機的密封效果至關重要。

1 煙機密封放空不暢及蝸殼處煙氣泄漏情況

2016 年7 月開工,某催化裂解裝置煙機運行近1 年時間,煙機密封放空開始出現(xiàn)不暢現(xiàn)象,煙機蝸殼處煙氣漏量增大。敲擊放空排凝管線,放空管線末端有黃白色塊狀的結晶物排出。煙機密封放空不暢及蝸殼處再生高溫煙氣漏量增大,短期內對機組的安穩(wěn)運行影響不大,但長時間容易造成放空管線堵死。放空管線堵死后密封蒸汽在蜂窩密封帶處冷凝,同時含有催化劑粉塵的煙氣無法排出,兩者經(jīng)過一段時間的接觸積聚,將導致煙機密封永久失效,進而造成泄漏的煙氣與密封蒸汽進入煙機的軸承箱內,導致機組潤滑油乳化變質,且含有催化劑的潤滑油進入機組,對轉子、軸瓦等組件產生磨損,加上再生高溫煙氣大量外漏,存在損壞儀表線路和煙氣著火等眾多安全隱患問題。

2 煙機密封放空不暢及蝸殼處煙氣泄漏原因分析

2.1 煙機密封蒸汽壓力低

圖1 主風三機組配置

為了防止帶有催化劑粉塵的再生高溫煙氣從軸伸出端外漏,污染環(huán)境。轉子與排氣殼體之間的軸封,采用蜂窩密封帶和蒸汽、壓縮空氣兩組迷宮密封。蒸汽封煙氣,凈化風封蒸汽,且控制三者之間壓差,保證煙氣不外泄。

該煙機密封蒸汽壓力控制在0.035 MPa(g)左右,密封風壓力控制在0.065 MPa(g)左右。通過運行觀察,煙機蝸殼處攜帶催化劑粉塵的煙氣泄漏量逐漸增大,及放空管線處催化劑的積聚,說明密封蒸汽對煙氣的密封效果變差,煙機密封蒸汽的差壓控制偏低,使攜帶催化劑粉塵的煙氣沖過密封泄漏至環(huán)境中。

2.2 煙機密封放空管線布局不合理

煙機密封放空管線為DN25,從煙機南側密封體接出,經(jīng)過5 個彎頭最終引至二層平臺以下放空、排凝。不定期檢查現(xiàn)場放空管線末端有黃白色塊狀的結晶物排出。

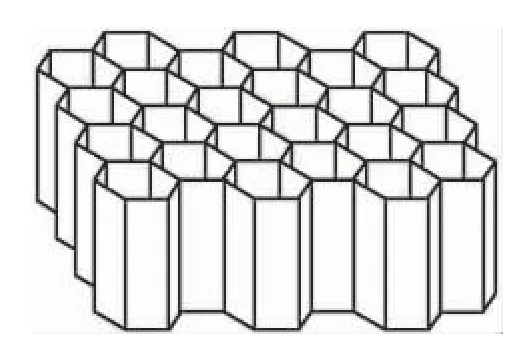

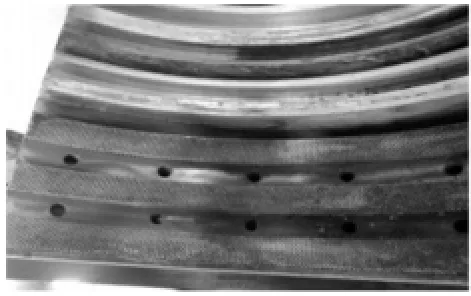

該煙機蜂窩密封由蜂窩帶和汽封體經(jīng)特殊加工工藝組成一體,將蜂窩密封帶固定在汽封體上,如圖2 和圖3 所示。蜂窩密封帶由六邊形小蜂窩孔組成,當氣流經(jīng)過時,蜂窩孔將氣流分割,分割成若干個小渦流,渦流對氣流的通過產生強大阻力,從而起到對氣體密封的效果,這說明當攜帶催化劑粉塵的煙氣進入蜂窩密封帶處時,在蜂窩孔內會產生較大溫降,此時該處又存在大量的密封蒸汽,較大的溫降使密封蒸汽冷凝成為小水滴,小水滴與催化劑粉塵長時間的積聚,形成積灰,初期影響排空的順暢,最終大量積灰結晶物將堵死密封放空管線。

圖2 蜂窩密封形式

圖3 蜂窩密封帶

2.3 煙機密封蒸汽溫度、壓力的波動

煙機用的密封蒸汽是由低壓蒸汽管網(wǎng)引出(1.0~1.29 MPa,200~290 ℃),通過差壓控制閥組PDT11101 調節(jié)后,注入氣封體內的蒸汽密封環(huán)。受公用工程低壓蒸汽管網(wǎng)系統(tǒng)與自產過熱蒸汽經(jīng)減溫減壓器并入量波動的影響,生產過程中應在煙機密封蒸汽控制閥組處經(jīng)常排凝,以保證密封蒸汽不帶液。機組開工運行正常之后,多側重于機組平穩(wěn)操作,在蒸汽系統(tǒng)發(fā)生波動時,未及時在煙機密封蒸汽控制閥組處排凝,致使在氣封體處冷凝液聚集,加快了密封體處的積灰,造成煙機密封放空管線不暢。

2.4 工藝操作的穩(wěn)定性差

煙機開機及正常運行時,要求再生煙氣含塵濃度<150 mg/Nm3,含催化劑顆粒度大于10 μm 的應<3%。經(jīng)DCS 查詢,近4 個月來,隨著反應—再生系統(tǒng)幾次操作波動及分餾系統(tǒng)油漿泵的切換,使煙機入口煙氣含塵濃度出現(xiàn)多次超標,具體數(shù)值見表1。因為密封蒸汽壓力由煙機動葉后的排氣壓力與密封蒸汽壓力的差值控制,密封蒸汽壓力應大于煙機動葉后的煙氣排氣壓力,使密封蒸汽進入煙氣流道中,以防止煙氣外漏實現(xiàn)密封煙氣的作用。結合現(xiàn)場查看密封放空管線及蝸殼處泄漏的煙氣中均含有較多的催化劑粉塵,說明煙機密封蒸汽差壓控制值偏低,密封蒸汽無法良好封住從煙機軸端泄漏的煙氣。

3 相關處理措施

3.1 適當提高煙機密封蒸汽壓力及控制差壓

同時提高煙機密封蒸汽及密封風的壓力,其中密封風的調節(jié)幅度相對大一點,以增大差壓控制值,通過摸索操作,尋求一個相對穩(wěn)定且更有效的密封控制點,以確保煙機長周期安穩(wěn)運行。

表1 煙氣含塵濃度超標抽樣統(tǒng)計

3.2 優(yōu)化密封放空管線布局

現(xiàn)煙機密封放空管線流程的彎頭相對較多,從引出位置到末端放空需經(jīng)過5 個彎頭,增加了放空阻力。鑒于上述原因,在機組停機檢修或者裝置大檢修期間對煙機密封放空管線重新進行配管,減少彎頭使用,縮短放空流程,以減少熱量的損失,降低冷凝速度,使排凝能順利排出。同時在排凝口增設“接劑盒”,既方便觀察煙氣泄漏情況,又方便清理沉積的催化劑粉塵。

3.3 提高重視度,加強管理管控

煙機正常運行時,每個運行班組應定期在煙機密封蒸汽控制閥組處排凝,加強煙機密封蒸汽系統(tǒng)的壓力和溫度的監(jiān)控,保證蒸汽品質。如有大幅波動及時聯(lián)系調度,恢復平穩(wěn)或通過裝置內減溫減壓器進行調整,避免蒸汽溫度低出現(xiàn)帶水現(xiàn)象,保證煙機密封蒸汽和煙機密封風、隔離風供給正常,保證進入煙機的密封蒸汽不能積液。煙機運行期間內操可定期提高密封蒸汽壓力,或外操到現(xiàn)場手動提高密封風的壓力對放空管線進行反吹,反吹時間不用太長,可多次反復反吹。

可適當提高密封蒸汽差壓控制值,根據(jù)密封放空管線排出介質中所含催化劑粉塵的多少來判斷調整。

除了以上常規(guī)檢查以外,還應重點檢查煙機蝸殼、軸承處、汽封及油封,看是否存在漏氣、漏油、漏汽現(xiàn)象。每次巡檢時外操人員對放空管線進行敲擊,使管線內的積灰盡快排除。嚴格落實執(zhí)行崗位責任制,認真檢查并記錄各項操作參數(shù),做到早發(fā)現(xiàn)早處理,及時有效遏制。

部門應制定有針對性的培訓方案,加強對該崗位相關人員的培訓,并且不定期進行崗位練兵考試及桌面推演練習,以考促學,提高崗位人員分析問題的全面性和處置問題的準確性,為機組安全、穩(wěn)定、長周期的運行提供有力保障。

3.4 平穩(wěn)工藝操作,適當縮短油漿泵切換的間隔時間

煙機正常運行中要實時監(jiān)控進煙機的煙氣含塵濃度,通過觀察再生器煙氣出口管道的催化劑粒度分析及大、中、小顆粒的分布,定期分析再生器旋風分離器及三旋的分離效果是否良好,保證進入煙機的煙氣含塵濃度及催化劑粒度在控制指標之內,如有異常及時采取有效措施。

由于分餾塔底至油漿泵入口閥管線直徑較大(DN600),且水平管線較長,在生產中備用泵的預熱線較細(DN25),導致油漿泵在預熱過程中入口管線中含有催化劑細粉的油漿不能完全被置換,使催化劑細粉沉積在泵入口管線中,在定期切換泵的過程中迅速被置換出來。隨著油漿循環(huán)進入油漿系統(tǒng),伴隨著油漿回煉進入反應—再生系統(tǒng),由于管線內沉積的這部分催化劑粉塵粒度較小,旋風分離器不能有效將其分離,隨著煙氣進入煙機入口管線,導致煙機入口含塵濃度過高。為此,可適當縮短切換泵的時間,減少催化劑沉積,同時切換泵時加大油漿外甩,減少油漿回煉攜帶的催化劑粉塵。

每次進行工藝調整時,應小幅度調節(jié),以確保反應—再生系統(tǒng)的操作平穩(wěn)。根據(jù)操作參數(shù)摸索調整小型自動加料器的加劑間隔時間及單次加劑量,保證新鮮催化劑的加劑速度,減少因加劑引起的操作波動。嚴格遵守操作規(guī)程,嚴格執(zhí)行機組操作指令,將機組的各項操作參數(shù)控制在正常操作范圍內。

4 結論

針對煙機密封放空不暢及蝸殼處煙氣泄漏量增大的原因,在采取相關解決措施后,通過運行觀察一段時間,均有明顯改善。煙機密封放空出口未再出現(xiàn)塊狀物,煙機蝸殼處也只有在提高差壓反吹時有明顯煙氣飄出。

催化裂解裝置煙機密封的相關問題得到有效解決,保證了機組安全、穩(wěn)定、長周期運行,同時為裝置“安、穩(wěn)、長、滿、優(yōu)”的運行保駕護航。