基于構型管理的工程更改在飛機制造環節的控制

喻甲其,蔣德成,王蓉強

(航空工業成都飛機工業(集團)有限責任公司,四川成都 610092)

0 引言

由于現代軍用飛機制造趨于多品種,小批量的生產模式,飛機技術狀態管理的精細化,結構化要求也越來越高,在日益發展的飛機技術狀態管理過程中,構型管理的概念被引入。構型管理的概念始于20 世紀60 年代,有關飛機構型的概念我國過去一直沒有明確提出,直到在民機轉包生產中才將這個概念引入到飛機項目中,目的是控制復雜飛機產品的開發與維護。構型管理是一種面向產品立項、設計生產到綜合保障整個產品生命周期的,以產品結構為組織方式,集成和協調與產品構造過程相關的一切活動和產品數據,并對其進行管理和控制,從而保證產品數據一致性、完整性、有效性和可追溯性的管理技術。構型管理貫穿于飛機全生命周期,對于飛機制造單位,需嚴格按照設計數模進行生產制造,科學嚴謹的控制飛機技術狀態。構型更改控制是進行構型管理的重點和難點,對更改的執行控制是飛機制造符合設計數模的基本條件。本文主要通過對構型結構樹圖分析,識別結構樹的層次,結合制造單位的生產流程對不同結構層次的更改類型提出相應的控制手段與方法,便于構型更改在飛機制造環節的控制、執行與歸零。

1 飛機工程更改執行流程管理現狀分析

通過對多家飛機制造單位業務調研,發現在飛機工程更改執行過程中,主要存在以下兩個問題:

(1)工程更改類別不明確,控制混亂、效率低,不利于管理層及時準確地把控飛機的技術狀態。

(2)工程更改在飛機制造的不同環節控制方法千篇一律,未根據實際情況制定不同處置流程,更改執行過程控制難度大。

2 飛機構型管理的產品結構樹分析

2.1 產品結構樹概述

構型管理模式采用產品結構即模塊化數據組織管理的形式、基于構型管理的飛機產品結構樹由三大部分組成,分別是構型層(項)、頂層產品結構、和底層產品結構。

構型項是一些硬件和軟件的集合體,滿足某項最終使用功能并被指定接受獨立的構型管理,每個構型項都有各自的構型號,構型號的后三位用000 表示,是構型管理中核心層次。頂層產品結構即層的上層結構,包括機種、機型、系統分系統、部件,通常情況下其結構穩定不變。頂層產品結構也有相應的編號,編號的后三位同樣是000 表示。底層產品結構即層的下層結構,包含了一個或者多個設計解決方案,底層產品結構的后三位不是000,而是001、002、003 等流水號,每個編號對應每一種設計實例(圖1)。

圖1 飛機構型管理的產品結構樹

2.2 構型管理的工程更改分類

在構型管理下的工程更改,包括對產品結構樹每個層級的更改,即更改對象分別是頂層結構、構型項(CI)、底層產品結構。按照產品結構樹的層級劃分及更改對象的確定,基于構型管理的工程更改分為四大類型:①頂層結構;②生成新構型;③零件換版;④作廢更改。前三類分別對應產品結構樹的三大層級,最后一種類型為作廢以往的更改。由于被作廢的更改類型不定,所以此類的工程更改類型不定。為了保證設計更改管理的高效,設計部門在更改時制定以下原則:①頁層產品結構節點沒有有效性;②有效性體現在CI 層;③底層產品結構的有效性繼承CI 的有效性;④有效性在CI 層采用多版本有效。在底層產品結構采用最新版本有效。由于頂層結構更改與生成新構型類似,作廢更改無法確定類型,并且在構型管理的工程更改中,最為常見的是生成新構型和零件換版兩大類,因此本文主要也是針對此兩種類型的更改進一步研究探討。

(1)新構型的類型:零件圖號發生變化,引起構型項換版,更改對象為構型項(原零件圖號),涉及構型項版本產生變化,生成新構型,不同的版本對應不同的飛機架次,構型項多版本有效。

(2)零件換版的類型:零件圖號不發生變化,只是對版本進行更新,零件版次最新版本有效(圖2)。

圖2 構型管理的工程更改分類

3 工程更改的傳閱與批注原則

工程更改的控制管理貫穿于整個飛機制造環節,因此工程更改的傳閱應包含工藝人員、生產調度人員,檢驗人員等角色的工作人員,這三類人員也是技術、生產、質量三大模塊的代表:工藝人員的作用主要是判斷此更改是否與本單位相關,并將更改納入工藝文件;調度人員的作用主要是清理庫存,清理在制品,退返零件;檢驗人員的作用是依據更改要求驗收產品,保證更改的執行與歸零。

對于與本單位有關的工程更改,各角色人員應采取相關的措施(如納入工藝文件退返零件等)進行控制,對于與本單位無關的工程更改,各角色人員批注無關,無需控制。為工作方便,將無關分為以下4 類:無關A(WA)是指不屬產品制造更改;無關B(WB)是指屬外單位產品制造更改,收到設計更改文件時,本單位無在制品;無關C(WC)是指后續單位產品制造更改;無關D(WD)是指在制品允許使用,在制品可不執行、在制品無影響、在制品己執行等情況。

4 工程更改在零件生產環節的控制研究

4.1 生成新構型類更改在零件生產環節的控制研究

生成新構型類的更改是零件圖號發生了變化,對于零件生產單位,在接收到工程更改和最新數模后,原則上應下達生產計劃并編制新圖號的工藝文件生產零件。但考慮實際生產中會出現在制品的情況,且在制品可能會處于不同的流程節點,因此按照不同的情況進行分析。

情況1:若舊圖號的零件已生產出但未交付至裝配單位,此時,工藝人員可視情編制返工工藝文件,對零件進行返工,返工至新圖號的零件。新投產的零件按新圖號的工藝文件進行生產,此種情況用返工工藝文件和新編工藝文件結合控制更改的執行和歸零。

情況2:若舊圖號的零件已經生產出且已交付至裝配單位但在裝配單位庫房,零件生產單位可進行生產調撥,調撥后按照情況1 進行處理。

情況3:若舊圖號的零件己生產且已交付裝配單位,裝配單位已裝機,則零件生產單位新編工藝文件,按新圖號投產所需零件,此種情況按照新編工藝文件控制更改的執行和歸零。

情況4:舊圖號零件未生產,按情況3 進行控制。

4.2 零件換版類更改在零件生產環節的控制研究

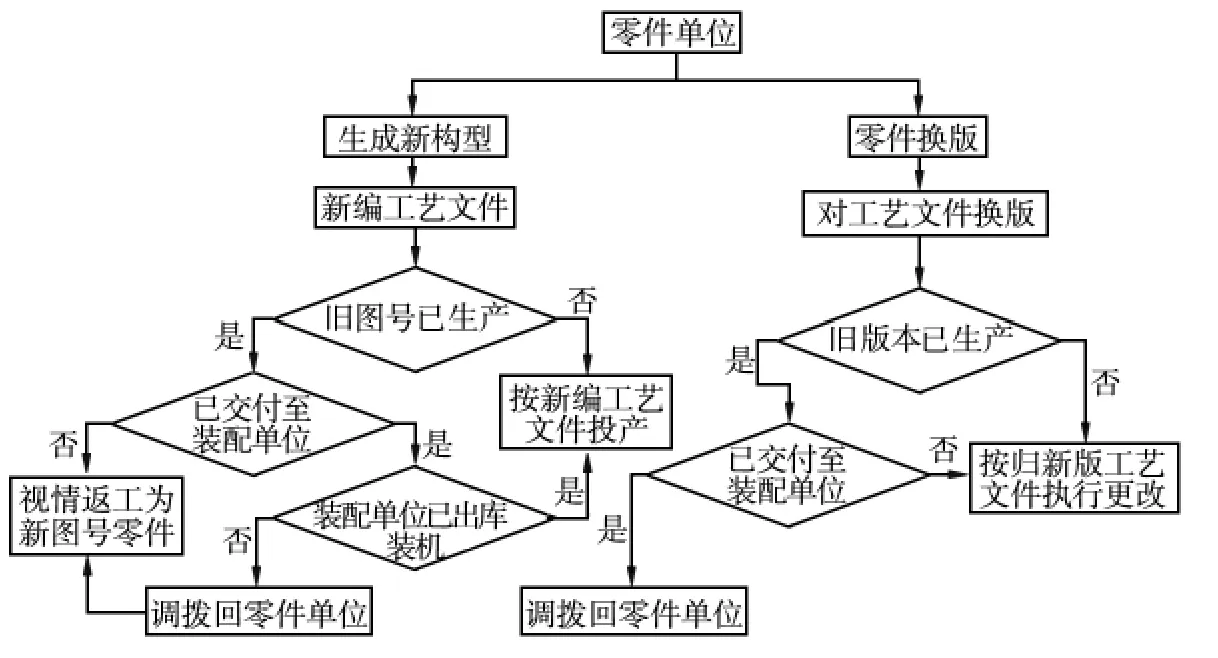

零件換版類的更改是零件圖號未發生變化,對于已交付裝配單位的舊版本零件,控制主體是裝配單位,零件單位只需接收裝配單位開據的更改傳遞單和退回的零件,按要求對零件進行更改后返單即可:對于未交付的零件和需新投的零件,零件單位工藝對工藝文件進行換版,將更改納入工藝文件,此時按照新版工藝文件控制更改的執行和歸零(圖3)。

5 工程更改在飛機裝配環節的控制研究

5.1 生成新構型類更改在飛機裝配環節的控制研究

對于生成新構型類的工程更改,由于零件圖號發生變化,只允許裝配單位向上一裝配單位開據更改傳遞單,不允許裝配單位向零件單位開據更改傳遞單。裝配單位需將新圖號的零件納入工藝文件進行控制,考慮舊圖號零件存在在制品的情況,在裝配單位分不同情況進行控制。

情況1:舊圖號的零件己裝機,具備拆御條件,應將舊圖號零件拆下,用新圖號零件裝機。

情況2:舊圖號的零件已裝機,但由于實際生產情況,舊圖號零件無法拆卸,且機上具各條件返工,則返工至新圖號零件狀態,此時圖號雖不一致,只要確保實物狀態符合設計更改狀態即可。此類情況需在返工的工藝文件中做相應說明,若裝配單位無法返工,可委托零件單位上機返工。

情況3:舊圖號的零件己裝機,但由于實際生產情況,舊圖號零件無法拆卸,且機上不具備返工條件,則由裝配單位辦理不一致手續處理。

情況4:舊圖號零件已交付但未出庫裝機,此時不可再出庫,需將舊圖號零件隔離,等待零件單位進行生產調撥或作為有效架次飛機的備件使用。

圖3 工程更改在零件生產環節的控制流程

情況5:舊圖號零件未交付,則由調度人員催促新圖號零件交付后裝機。

5.2 零件換版類更改在飛機裝配環節的控制研究

對于零件換版的更改,考慮零件裝機與交付情況,分為以下情況進行控制。

情況1:舊版本零件已裝機,此時裝配向零件開據更改傳遞單,零件單位具備返工條件,則上機進行零件返工。

情況2:舊版本零件已裝機,此時裝配向零件開據更改傳遞單,零件單位不具備返工條件,則由零件單位辦理不一致手續處置。

情況3:舊版本零件已交付但未裝機,裝配單位則開據更改傳遞單,退返零件。

情況4:舊版本零件未交付,則裝配單位按無關控制(圖4)。

圖4 工程更改在裝配單位生產環節的控制

6 工程更改執行管理應用

針對飛機工程更改執行過程中存在的問題,通過ERP 系統建立了飛機工程更改全流程管理模型,實現飛機工程更改的閉環控制(圖5)。以某飛機裝配單位為例,當接收到工程更改后,立即啟動本單位的傳閱流程,傳閱流程包括工程技術室、生產管理室、檢驗組、承辦人以及其他有關工程技術室收到工程更改指令后,及時批閱指令相關的工程更改,因系統提供了結構化的更改批閱規則,從而保證批閱格式及內容的統一,相關工藝人員按更改內容更改相關裝配工藝文件。生產管理室收到工程更改后,依據工藝人員批注的有關內容,清理更改所涉及的在制品和庫存零組件,在系統中對更改單涉及的在制品進行批注。檢驗組收到工程更改后,在系統中建立相關臺賬,并及時傳閱至主管檢驗人員,檢驗人員可通過系統及時查看設計更改的執行情況,并依據工藝人員和生產管理人員批閱內容實施控制并歸檔。整個流程在同一系統架構下進行,從而保證工程更改執行管理的可視化、標準化與結構化,實現工程更改在飛機制造各環節的閉環控制。

圖5 飛機工程更改執行流程管理系統工作流程

7 結束語

通過對構型結構樹圖分析,識別結構樹的層次,結合飛機制造單位的生產流程,對生產新構型類、零件換版類的更改在零件單位與裝配單位的控制方法進行了探討,并通過ERP 系統對工程更改進行控制,對基于構型管理的工程更改在生產流程控制具有一定的指導意義。