“三位一體”恒流量喂料系統防斷流改進

許雄文,鄒會彥,王運紅

(河南中煙工業有限責任公司漯河卷煙廠,河南漯河 462000)

0 引言

喂料機主要用于煙草制絲生產線中,包括喂料機和陡角帶,喂料機和限量管,電子皮帶秤構成“三位一體”恒流量系統,是控制物料流量不可缺少的設備。喂料機不僅可以均勻而且有規律的喂料,還可以貯存適量的物料,達到自動調節工藝流量,均衡生產的目的。喂料機主要由一條提升帶和一條貯倉輸送帶組成,它們安裝在各自的金屬框架殼內,提升和貯倉部件。提升輸送帶上安裝有釘排,保證連續供給物料,提升輸送帶上出現的多余物料則由均料輥撥下去。均料輥具有均勻物料厚度的作用,提升輸送帶電機為變頻控制。貯倉底部輸送帶由一臺電機驅動,該輸送帶的工作或停止由光電開關通過檢測提升輸送帶底部位置上的物料增多或缺少來決定。在喂料機出料的端部裝有刷輥,確保輸送耙釘和輸送帶始終保持清潔。

1 存在問題

喂料系統經常由于進料端光電開關灰塵遮擋引起上游設備停機斷流,經統計此處灰塵清潔后,0.5 h 又結滿灰塵遮擋住光電開關;出料端漫反射光電開關由于清掃設備時腳踏或攀扶,引起漫反射光電開關位置移動,影響設備啟動時喂料機底帶不前進運行;電子秤計量管高中低光電開關由于灰塵遮擋,引起喂料系統提升機不運行,導致系統斷料等。這些情況都引起設備停機,嚴重影響產品質量。經統計干燥線60%斷流由此處喂料系統引起。

2 原因分析

(1)喂料機按常規控制設計,不適應制絲干燥設備控制,喂料機進料時進料端的高、低料位光電開關被物料遮擋,經延時即停上游設備并使干燥設備斷料停機,嚴重影響干燥機連續運行。

(2)喂料機出料端低料位光電開關生產過程中5 min 內不被遮擋即認為批次結束,提升機等下游設備停機。由于此處光電開關安裝位置過高,物料僅“波峰”通過此光電開關,光電開關2 s內來不及反應,會造成5 min 內檢測不到物料而停機。

(3)喂料機控制。開始生產的料頭是通過底帶步進式緩存存料;生產時若下游設備暫停就使喂料機底帶停機,進而使喂料機上游設備及干燥機停機,沒有起到真正喂料緩存的目的。

3 改進措施

3.1 設計安裝噴吹裝置,消除灰塵引起的誤動作

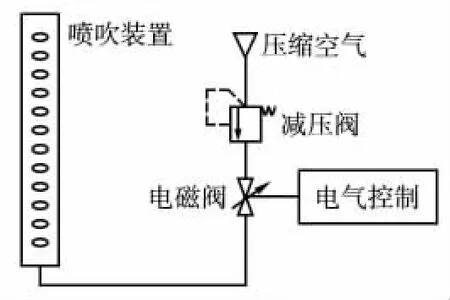

在喂料機進料端、出料端光電開關及限量管光電開關處設計安裝噴吹裝置。噴吹管路上依次安裝減壓閥和電磁閥,與設備控制程序進行聯鎖。工作時每5 min 控制電磁閥打開,壓縮空氣對光電開關進行噴吹一次,清潔光電開關表面灰塵,避免光電開關誤動作,如圖1 所示。通過控制壓縮空氣壓力及噴吹間隔時間,確保光電開關始終處于正常狀態,為喂料機正常運行提供保障。

3.2 喂料機控制程序改進

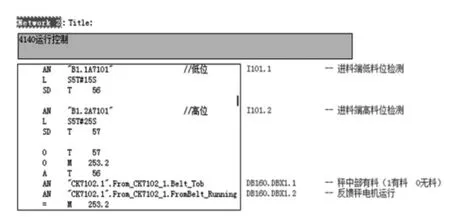

生產過程中為防止喂料機前級設備及干燥機因喂料機進料端高、低料位被灰塵或物料遮擋而頻繁停機。在前級設備運行控制中串入秤運行且秤有料的反信號,即在生產過程中不讓前級設備及干燥機停機,判斷“正在生產過程”方法為主秤運行且主秤上有料,程序如圖2 所示。

圖1 噴吹裝置

圖2 喂料機控制程序改進

3.3 多點檢測防停機改進

由于出料端低料位光電開關無法下移,為防止物料生產過程中“5 min”不被物料遮擋(僅探測物料“波峰”)即引起全線設備停機。將進料端、出料端、計量管等處的低料位光電開關信號串聯,作為生產過程中5 min 內不被物料遮擋引起全線設備停機綜合條件。

3.4 陡角帶物料存量設計(圖3)

在喂料機出料端陡角帶處安裝可調節的光電開關,當陡角帶后的設備出現故障,其上游設備不能停機,喂料機仍然可以運行,將物料輸送到陡角帶。物料量可以通過調節光電開關位置來控制物料的檢測高度,真正實現喂料機緩存功能,有效消除設備出現異常而造成喂料機斷料,保證生產連續運行。

4 結論

改進后,每月因喂料機斷流次數由13 次減少到1 次,喂料系統運行穩定可靠,有效消除了干燥機小停車引起的斷流現象,提高產品質量。

每次斷流造成物料造碎約10 kg,按每月減少12 次計算,每年煙絲消耗1440 kg,每千克物料成本按90 元計算,每年可以節約成本12.96 萬元。

圖3 陡角帶物料存量設計