制氫II 套PSA 程控閥故障及改進(jìn)措施

馬文禮,胡 月,劉俊生,樊安寧,張宗領(lǐng),劉 鵬

(1.中石油克拉瑪依石化有限責(zé)任公司,新疆克拉瑪依 834003;2.神華新疆化工有限公司,新疆烏魯木齊 831400)

0 引言

變壓吸附提純技術(shù)是當(dāng)下煉油化工中普遍使用的從氣體中提取氫氣的一種方法,主要原理是利用吸附劑對(duì)氣體的吸附具有選擇性[1]。裝置的壓力變化直接影響提純氫氣的產(chǎn)量和質(zhì)量,而作為控制壓力變化的程控閥門(mén)是整個(gè)制氫裝置的主要設(shè)備,因此程控閥的運(yùn)行工況將直接影響提純氫氣的純度。

1 制氫Ⅱ套PSA 系統(tǒng)運(yùn)行說(shuō)明

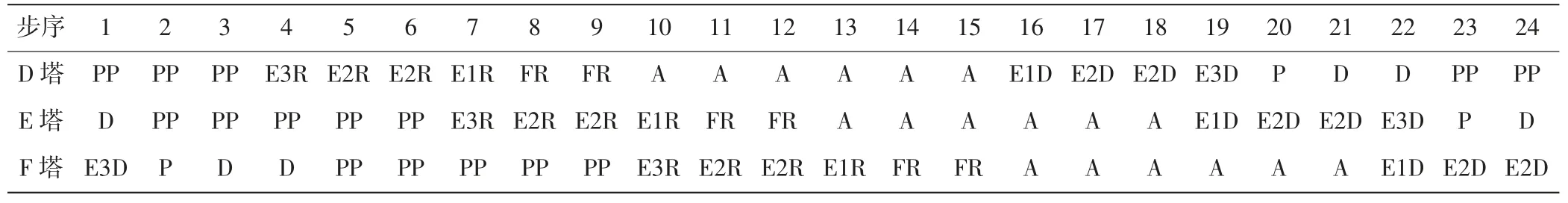

某石化公司制氫Ⅱ套PSA(Pressure Swing Adsorption,變壓吸附)系統(tǒng)共有8 臺(tái)吸附塔A~H 組成,正常時(shí)2 臺(tái)始終處于吸附狀態(tài),其余6 臺(tái)處于再生的不同階段。8 臺(tái)吸附塔的整個(gè)吸附與再生工藝切換過(guò)程,均是通過(guò)68 臺(tái)程控閥門(mén)按一定的工藝步序和順序進(jìn)行開(kāi)關(guān)來(lái)實(shí)現(xiàn)的。閥門(mén)功能和作用如下:1#為中變氣進(jìn)口閥;2#為產(chǎn)品氣出口閥;3#為一均、終升閥;4#為二均、三均閥;5#為沖洗入口閥;6#為順?lè)砰y;7#為逆放閥;8#為沖洗出口閥;09A、90B 為產(chǎn)品氣升壓公共閥;10A、10B 為順?lè)殴查y。正常狀態(tài)“8→2→3”流程PSA 的D、E、F 塔閥門(mén)動(dòng)作狀態(tài)如表1 所示。其中,符號(hào)A 表示吸附。

從表1 可以看出,在“8→2→3”正常狀態(tài)下,兩塔同時(shí)吸附,吸附時(shí)間=2×(T1+T2+T3),如切除一塔后,運(yùn)行狀態(tài)改為“7→1→3”模式,吸附時(shí)間=1×(T1+T2+T3),吸附時(shí)間自動(dòng)縮短以保證產(chǎn)品質(zhì)量,如E 塔的1#閥(以下簡(jiǎn)稱(chēng)“E1 閥”)出現(xiàn)故障未開(kāi)情況,E 塔的進(jìn)料是處于切斷狀態(tài),當(dāng)E 塔與D 塔、F 塔配合進(jìn)行兩塔吸附時(shí),實(shí)際只有D 塔和F 塔處于單塔吸附狀態(tài),在加工量為1700 Nm3/h 時(shí),單塔吸附時(shí)吸附時(shí)間較長(zhǎng)可以滿足產(chǎn)品質(zhì)量要求,而在裝置滿負(fù)荷狀態(tài)下(4300 Nm3/h)便會(huì)因吸附時(shí)間過(guò)長(zhǎng)而出現(xiàn)CO 穿透的情況。

2 PSA 程控閥故障簡(jiǎn)述

2019 年11 月,由于該公司甲醇廠需要停工消缺,安排90萬(wàn)噸/年制氫Ⅱ套裝置進(jìn)行開(kāi)工,11 月23 日10:30 裝置引原料,13:05 脫硫氣取樣合格后并入轉(zhuǎn)化和中變,15:30 轉(zhuǎn)化中變?nèi)雍细窈蟛⑷隤SA 系統(tǒng),至17:40 第一次工業(yè)氫取樣,23:00 連續(xù)兩個(gè)工業(yè)氫合格后氫氣并入系統(tǒng),兩次分析CO 分別為0.9%和0.4%。24 日0:00 開(kāi)始提量,由1700 Nm3/h 提至4100 Nm3/h,24日13:00 甲醇斷氫時(shí)加工量已提至4300 Nm3/h 滿負(fù)荷。

16:30 分,工業(yè)氫分析顯示,CO 含量1405 mg/m3,車(chē)間立即安排再次取樣復(fù)查,確定為CO 含量超標(biāo),裝置緊急降量,縮短PSA 吸附時(shí)間,同時(shí)公司安排3 套高壓加氫和45 萬(wàn)噸/年加氫裝置停工循環(huán),PSA 調(diào)整后每2 h 取樣一次進(jìn)行復(fù)查,CO 含量均不合格。至25 日10:00,科技處人員發(fā)現(xiàn)PSA 程控閥中E1 閥始終不開(kāi)啟,與車(chē)間人員對(duì)接后判斷為E1 閥處于校驗(yàn)狀態(tài),CO超標(biāo)原因可以斷定是由E1 程控閥未開(kāi)啟導(dǎo)致。

3 故障原因分析

3.1 直接原因

由于PSA 程控閥E1 處于校驗(yàn)狀態(tài),在PSA 程序運(yùn)行中始終未打開(kāi),E1 閥又是中變氣進(jìn)PSA 的進(jìn)口控制閥,就造成當(dāng)程序運(yùn)行至D 塔和E 塔、E 塔和F 塔兩塔吸附時(shí),只有D 塔和F塔單塔工作,而且執(zhí)行的是“8→2→3”程序,雖是單塔吸附但是執(zhí)行的吸附時(shí)間為2×(T1+T2+T3),滿負(fù)荷吸附時(shí)出現(xiàn)CO 穿透,造成質(zhì)量超標(biāo)。D 塔和E 塔兩塔吸附在正常與異常情況下,E1閥色塊顯示不一樣:正常時(shí)為綠色,故障狀態(tài)下為紅色。

3.2 間接原因

(1)車(chē)間管理疏漏,由于PSA 系統(tǒng)自動(dòng)化程度很高,所有程控閥全部由程序控制,PSA 系統(tǒng)的油溫、油壓、閥門(mén)開(kāi)關(guān)不到位都設(shè)置有報(bào)警,鑒于高度依賴(lài)自動(dòng)化的報(bào)警系統(tǒng),因此造成了管理人員并未重視對(duì)PSA 程控閥的逐一確認(rèn),導(dǎo)致疏漏。

(2)車(chē)間對(duì)于現(xiàn)場(chǎng)工作的交接落實(shí)存在紕漏,E1 閥打校驗(yàn)狀態(tài)原因和時(shí)間均未被記錄,交接工作落實(shí)不到位。

表1 正常狀態(tài)8→2→3 流程PSA 的D、E、F 塔閥門(mén)動(dòng)作狀態(tài)表

(3)開(kāi)工操作卡片上未對(duì)PSA 系統(tǒng)投運(yùn)前的檢查和運(yùn)行開(kāi)始后的狀態(tài)檢查進(jìn)行具體規(guī)定,在開(kāi)工組織程序上錯(cuò)過(guò)了發(fā)現(xiàn)程控閥E1 處于故障狀態(tài)的時(shí)機(jī)。

(4)CO 分析超標(biāo)問(wèn)題出現(xiàn)后,車(chē)間管理人員也從各方面尋找原因,包括對(duì)各塔的吸附曲線進(jìn)行了排查。E1 閥是中變氣進(jìn)PSA 的進(jìn)口閥,該塔的各級(jí)均壓和終升閥門(mén)均為正常狀態(tài)。圖1為2019 年11 月24 日E1 閥故障時(shí)的E 塔壓力曲線(實(shí)際顯示為藍(lán)色),它與正常時(shí)完全一致,這也讓車(chē)間在判斷故障原因時(shí)未將程控閥納入考慮范圍。

圖1 E1 程控閥故障下的E 塔壓力曲線

4 改進(jìn)措施

(1)生產(chǎn)車(chē)間在管理層面上要舉一反三,在開(kāi)停工組織形式上進(jìn)行改進(jìn),不能流于形式、避重就輕,做到日常生產(chǎn)和開(kāi)停工過(guò)程均受控。

(2)日常工作交接班要進(jìn)行改進(jìn),對(duì)于現(xiàn)場(chǎng)未處理問(wèn)題不但要做到班長(zhǎng)崗位記錄詳細(xì)交接,還要列入技術(shù)干部日常工作,短期內(nèi)無(wú)法處理的問(wèn)題列入車(chē)間問(wèn)題臺(tái)賬進(jìn)行跟蹤處理,以免現(xiàn)場(chǎng)問(wèn)題交接出現(xiàn)紕漏而影響裝置安全生產(chǎn)。

(3)完善制氫Ⅱ套開(kāi)工操作卡,操作卡中必須規(guī)定PSA 投運(yùn)前的系統(tǒng)檢查具體項(xiàng)目,包括PSA 油箱油位、PSA 系統(tǒng)調(diào)節(jié)閥試運(yùn)、蓄能器檢查、程控閥投運(yùn)狀態(tài)等。PSA 系統(tǒng)投運(yùn)后要對(duì)程序逐步確認(rèn),程控閥門(mén)開(kāi)關(guān)狀態(tài),PSA 油溫油壓等全面檢查并確認(rèn)[2]。

(4)制氫Ⅱ套裝置目前只有一套氫氣在線分析儀表,是氫氣純度的在線分析,后面增加一套CO 在線分析儀表,以便對(duì)工業(yè)氫組分做在線監(jiān)控。

(5)當(dāng)開(kāi)工過(guò)程中出現(xiàn)問(wèn)題時(shí),應(yīng)立即停止繼續(xù)推進(jìn),車(chē)間立即組織技術(shù)人員從可能的各個(gè)方面進(jìn)行原因排查,以盡快將裝置轉(zhuǎn)入正常生產(chǎn)軌道,防止此生事故的發(fā)生。

5 結(jié)語(yǔ)

本文通過(guò)制氫Ⅱ套開(kāi)工過(guò)程PSA 氫氣純度不足,CO 超標(biāo)問(wèn)題,從各個(gè)角度分析原因最終找出程控閥故障,并提出一些程控閥故障的管理經(jīng)驗(yàn)及改進(jìn)措施,希望能為相關(guān)石化企業(yè)判斷程控閥故障提供借鑒和參照。