核電用主給水泵密封圈失效原因分析及改進

劉 星

(福建福清核電有限公司,福建福清 350300)

1 問題背景

某核電廠主給水泵,采用前置泵、驅動電機、液力偶合器、壓力級泵串聯安裝的形式。泵組出口壓力8 MPa,流量可在1488~3750 m3/h 調節,以適應機組不同功率的需要。該核電3#機組在日常運行期間,發現3APA101PO 驅動端機械密封冷卻夾套有滲水缺陷,速率約1 滴/s;3APA102PO 泵蓋位置也存在滲水缺陷。機組停運后對3APA101/102PO 進行了解體檢查,發現3APA101PO 驅動端機械密封冷卻夾套的密封圈有5 處鼓泡突起,3APA102PO 泵蓋處密封圈有兩處較大破損。

這一型號的主給水泵已經在該核電廠廣泛使用,盡管此類缺陷是首次出現,但有必要對密封圈的失效機理進行分析,以便采取相應措施改進,避免再次出現、影響機組經濟性。

2 密封圈設計調查

3APA101PO 的失效密封圈在設備裝配圖中編號20,為泵蓋和機械密封冷卻夾套提供密封。該密封圈材質為VITON 氟橡膠,安裝在密封夾套上的圓形方槽內,在螺栓預緊力的作用下變形,形成靜密封,防止流體介質從泵蓋與機械密封冷卻夾套的密封面泄漏。該密封圈的使用環境:溫度180 ℃,壓力約3.5 MPa。

3APA102PO 的失效密封圈在設計圖中編號34,密封圈材料為VITON 氟橡膠,為泵體和泵蓋提供靜密封,防止流體介質從泵體和泵蓋處泄漏。該密封圈的使用環境:溫度180 ℃,壓力約8 MPa。

3 測試及分析

下面通過對兩個失效密封圈進行宏觀檢驗,掃描電鏡、傅里葉紅外光譜與邵氏硬度測試,以確定其材質和失效機理。

3.1 宏觀檢查

為了方便對比分析,本次共采用了3 個密封圈,除了2 個有缺陷的密封圈以外,還是使用了1 個未使用過的密封圈備件。

3.1.1 宏觀調查

共收到3 個密封圈樣本:圖1c 為3APA102PO 破損密封圈,圈內徑約50 cm;圖1b 為3APA101PO 鼓泡密封圈,密封圈內徑約32 cm,圖1a 為完好密封圈內徑約40 cm。后續測試主要針對3APA102PO 破損密封圈和3APA101PO 鼓泡密封圈進行測試,完好密封圈為對比樣本。

圖1 密封圈外觀

經宏觀調查,3APA101PO 鼓泡密封圈約有5 處較大鼓泡,內圈整圈區域有磨損造成的粗糙形貌,密封圈環向呈橢圓形態;3APA102PO 破損密封圈約有2 處明顯破損,靠近破損區域還可觀察到細小的裂紋,密封圈環向有呈橢圓形態的趨勢;完好密封圈表面光滑,密封圈環向仍呈圓形。

3.1.2 表面檢查

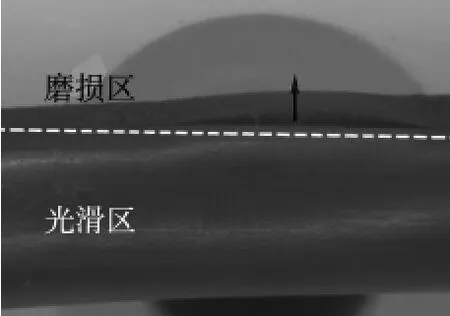

(1)根據3APA101PO 中鼓泡密封圈的安裝,從3APA101PO的其中一個鼓泡密封圈表面形貌可知,該失效密封圈鼓泡發生在磨損區與光滑區交界,且鼓泡由交界面向磨損區擴展,磨損區與光滑區交界面有裂紋(圖2):磨損區顏色偏紅,表面粗糙;光滑區顏色為黑色,表面光滑,沒有劃傷、刺傷、疤痕等痕跡;產生鼓泡的裂縫與未“開口”的裂縫相連,即說明該失效密封圈鼓泡是由裂縫直接引起。

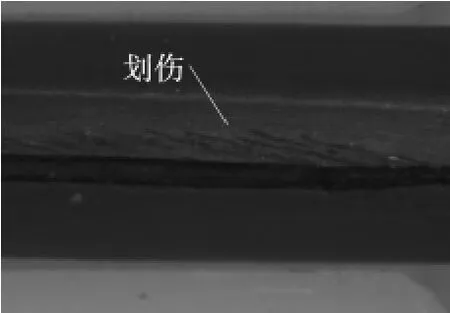

(2)根據3APA102PO 的開裂密封圈形貌可觀察到,該密封圈裂縫沿密封圈橫向擴展,并且環向上的大裂縫寬度在3 mm 左右。在裂縫兩側有多道劃傷痕跡,有的缺口位置較其他位置更尖銳,可能為裂紋啟裂位置(圖3)。密封圈的裂縫內部有小碎塊的橡膠材料,部分裂縫位置密封圈存在變形痕跡,部分小裂縫也發生在未變形的密封圈區域。3APA102PO 的其他區域也存在大量裂縫。

圖2 3APA101PO 鼓泡密封圈位置

圖3 3APA102PO 失效密封圈

3.1.3 截面檢查

(1)3APA102PO 的破損密封圈,其2 個相互垂直方向的直徑分別為5707.18 μm 與5306.76 μm,即密封圈原始線經約5700 μm。密封圈使用后,目前被壓縮面線徑約5300 μm,壓縮率為7.1%,在形狀上趨于橢圓形。

(2)3APA101PO 的鼓泡密封圈,其2 個相互垂直方向的直徑分別為5896.59 μm 與5262.58 μm,即密封圈原始線經約5800 μm,密封圈使用后,目前被壓縮面線徑約5260 μm,壓縮率為9.3%,在形狀上橢圓并趨于方形。

(3)完好密封圈,其2 個相互垂直方向的直徑分別為5626.47 μm 和5618.94 μm,即密封圈原始線徑約5600 μm,該密封圈未發生明顯的不可逆(不可回復)變形,因此在形狀上仍呈圓形。

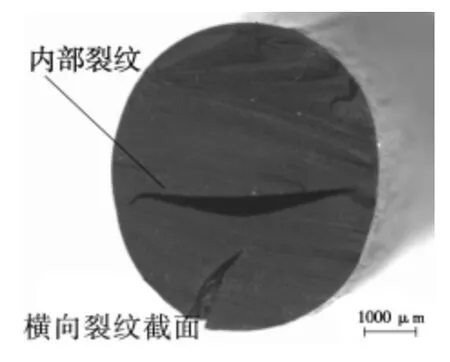

針對3APA102PO 的破損密封圈,選擇有橫向裂紋附近部位取樣解剖,觀察其截面形貌。圖4 為帶有橫向裂紋的截面,可以觀察到一個長條形裂紋,裂紋未與橫向裂紋相交,同時也未達到密封圈邊緣,屬于密封圈內部裂紋。

3.2 掃描電鏡

3APA301PO 的鼓泡密封圈表面形貌呈磨損狀態,在磨損過程中與外物接觸,因此對其進行掃描電鏡觀察和能譜分析。選擇磨損區小裂縫的兩側紅色方框區域進行能譜分析。發現C、O、F 等元素為密封圈本身元素,質量分數約占45%;Fe 為外來元素,質量分數約占50%。

圖4 3APA102PO 失效O 形圈橫向裂紋截面

3.3 傅立葉紅外光譜分析

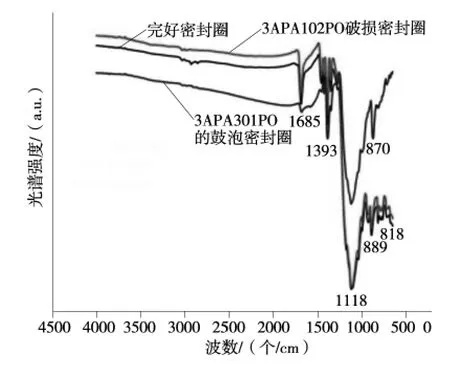

圖5 傅立葉紅外光譜測試

分別對3APA301PO 的鼓泡密封圈、3APA102PO 破損密封圈和完好密封圈取樣進行傅里葉紅外光譜測試(圖5)。3 條譜線的特征吸收峰位置相似,其中完好密封圈譜線與破損密封圈譜線的特征峰為1685、1393、1118、889 和818,鼓泡密封圈譜線的特征峰為1685、1393、1118 和870。通過對比材料特征吸收峰的位置,初步判斷3 種橡膠結構為26 型氟橡膠或其改性膠的一種,表明橡膠材料符合設計文件要求。

3.4 邵氏硬度測試

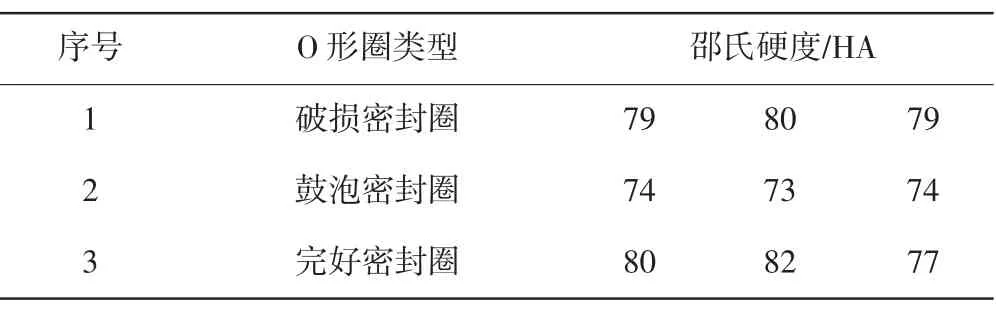

3 個密封圈的邵氏硬度測試結果見表1。

表1 邵氏硬度測試

4 綜合分析

(1)3APA101PO 的失效密封圈有5 處鼓泡,內圈整圈磨損;密封圈鼓泡發生在磨損區與光滑區交界,鼓泡由交界面向磨損區擴展;磨損區與光滑區交界處有多條裂紋;磨損區顏色偏紅,表面粗糙;光滑區顏色為黑色,表面光滑,沒有劃傷、刺傷、疤痕等痕跡。

(2)經能譜測試,磨損區Fe 的質量分數約占50%,說明磨損面與夾套發生接觸磨損Fe 由夾套轉移至密封圈磨損面。

(3)3APA101PO 的鼓泡密封圈截面內部無缺陷,密封圈原始線經約5800 μm,被壓縮面的線徑約減小到5260 μm,壓縮率為9.3%。傅里葉紅外光譜測試顯示3APA101PO 的密封圈為26 型氟橡膠或其改性膠的一種。

(4)結合裝配圖,3APA101PO 的鼓泡密封圈安裝在泵蓋和機械密封冷卻夾套之間。在泵正常運行時,密封圈在螺栓預緊力作用下被擠入密封溝槽內,為泵蓋和機械密封冷卻夾套提供靜密封。密封圈除了受到泵蓋和機械密封冷卻夾套施加的力之外,還受到工作介質施加的壓力。

(5)該密封圈內圈磨損并出現裂紋和鼓泡的原因可能是:在泵運行過程中密封圈的內圈與機械密封冷卻夾套上的密封溝槽面發生磨擦,內圈外表面變得粗糙,也降低了密封圈的均勻性;此時泵蓋和機械密封冷卻夾套對密封圈的擠壓使兩者交界面位置的密封圈的拉應力最大(且磨損面更薄弱),在圖2 框區域(及光滑區和摩擦區交界位置)外表面出現小裂紋,隨后向磨損區開裂形成鼓泡。

5 結論

(1)3APA101PO 驅動端機械密封冷卻夾套鼓泡密封圈鼓泡。該密封圈內圈與機械密封冷卻夾套上的密封溝槽面發生摩擦,降低了密封圈的均勻性,而在交界面位置的密封圈的拉應力最大,外表面出現小裂紋,隨后向磨損區開裂行程鼓泡。

(2)3APA102PO 泵殼處密封圈破損。該密封圈本身存在內部裂紋,使其性能低于原設計,在泵蓋和泵殼的擠壓作用下,劃傷薄弱區域首先出現裂紋,隨后迅速擴展。

6 改進措施

根據上述原因,采取應對措施如下:

(1)優化維修規程,安裝密封圈前應充分檢查其外觀和質保期。

(2)優化維修規程,安裝密封圈涂抹適量的硅脂,以減少密封圈與溝槽的摩擦力。

(3)核實內部產生裂紋的密封圈生產批次,通知倉儲全部報廢處理。

(4)向供貨商發函,對該批次的密封圈進行索賠。