排包機后置式條煙緩存輸送裝置的設計與應用

陳 明

(安徽中煙工業有限責任公司蕪湖卷煙廠,安徽蕪湖 241002)

0 引言

在一個高速運轉的產業鏈中,有效、集約地運用現有資源成為研究的焦點。物流系統自動化已經成為提高煙草企業自動化水平和管理水平的重要手段[1-2]。為提高生產效率和降低人工成本,條煙自動輸送系統(簡稱CMD)和自動裝封箱機(簡稱封箱機)等設備已經在煙草企業廣泛使用。包裝機生產的成品煙條經條煙自動輸送系統送入封箱機進行成品裝箱,由于封箱機在生產過程中會出現設備停機,影響到包裝設備的連續生產。設備停機的原因,除設備電器、傳動故障導致外,大多數停機是可以短時間處理恢復的,如:箱盒打開故障、條煙堆疊裝置夾煙、更換膠帶等。為保障包裝機組的連續運行,就需要條煙緩存裝置來緩解此問題[3-4]。

配備自動條煙緩存裝置,可以顯著改善生產環境,減輕生產一線人員的勞動強度[5-6]。但受現有排包機、封箱機設備現場空間尺寸限制,生產現場并不具備引進放置在垂直排包機與封箱機之間的儲條機的條件,因此研發一套CMD 排包機后置式條煙自動儲存輸送裝置,實現儲條機的自動緩存、排放等全部功能,以減少煙條異常損壞,降低質量隱患風險。最終,煙條異常損壞率下降90%以上,意義重大。

1 總體工藝流程設計

垂直排包機后置式條煙緩存輸送裝置的總體工藝流程設計主要包含以下3 部分:①排包機反向輸出條煙收集、整理、存儲裝置的設計;②條煙正常、應急輸出裝置的設計;③電控系統的設計。進一步細分為5 個組成部分,分別是:①排包機反向輸出條煙收集,②整理部分,③條煙儲存部分,④條煙正常輸出部分、應急輸出部分,⑤電控部分。總體工藝流程如圖1 所示。

圖1 垂直排包機后置式條煙緩存輸送裝置工藝流程

2 各工藝流程設計研究

2.1 條煙收集部分設計

在排包機反向輸出條煙收集部分的設計中,首先取消原有收集桶,制作新的斜向通道,后接水平輸送皮帶機。水平輸送皮帶機由機架、動力裝置、尾輪裝置、輸送帶等組成,輸送帶由電機驅動。當裝封箱設備故障、排包機反向運行時,取排包機反向運動的信號,當排包機反向運動時水平輸送皮帶機工作,排出的條煙經斜向通道進入水平輸送皮帶機。條煙在輸送帶的帶動下進入條煙儲存部分。

2.2 條煙儲存部分設計

條煙儲存裝置的設計中,借鑒常規儲條機的設計原理,儲條裝置立軌上的2 組封閉環型履帶在主傳動電機的驅動下作間歇運動。當履帶運動時,2 組履帶上的托煙角鋁在同一水平高度上承托條煙,做垂直上下運動;當履帶靜止時(待機),托煙角鋁面停留在皮帶輸送機下方。

條煙排出方式上采用先進先出的理念,儲存裝置兩側立軌單向運動,逐層提升,當到達儲存裝置頂層后,由頂層的橫向撥煙皮帶機撥送至正常輸出通道或應急排煙通道。

2.3 橫向輸出部分設計

在儲存裝置頂端設計有1 個橫向撥煙皮帶機,其作用是將緩存裝置頂部的條煙推走,進入條煙正常或應急排煙通道。煙條到達儲存裝置頂部后,緩存機上橫向撥煙皮帶機和輸送皮帶機同時啟動,橫向撥煙皮帶機將緩存機頂部的條煙推走,進入輸送皮帶機后輸送至排煙通道。

受限于空間尺寸的原因,位于儲存裝置頂端的橫向撥煙皮帶機撥送后的條煙只能從排包機上方寬度為270 mm 的空間內跨越排包機與檢修平臺。由于尺寸不足,所以必須對垂直排包機的尾輪進行改進,將高度縮短200 mm,為橫向撥煙皮帶機留下安裝空間。

在輸送皮帶機后端設計1 臺可雙向切換的活動滑道裝置,根據封箱機的運行狀況來判斷,活動滑道裝置通過氣缸在條煙正常輸出通道、應急輸出通道間切換對接,煙條最終輸送至正常或應急排煙通道中。

2.4 條煙正常輸出部分設計

條煙正常輸出部分與橫向撥煙皮帶機正向運動出口對接,該部分可實現當裝封箱機故障排除后將條煙逐層排出至封箱機入口輸送皮帶的功能。由于裝封箱設備的生產能力為300 條/min,而實際生產中上游設備輸送的煙條約為160~200 條/min。因此,利用排包機不放煙的間隙時間排出儲存裝置內的條煙,不影響裝封箱機的正常運轉。

同時,為保證條煙正常輸出通道在排放煙條時,避免與垂直排包機輸送的煙條發生碰撞,在垂直排包機的斜向滑道與封箱機煙條輸入通道交匯處安裝有氣動夾緊裝置,當條煙正常輸出通道在排放煙條時,氣動夾緊裝置動作,將垂直排包機輸送的后續煙條擋住。

2.5 條煙應急輸出部分設計

條煙應急輸出部分可實現當裝封箱機故障未排除而儲存裝置已滿時,將條煙逐層排出至應急排煙通道并立式排列推出的功能。通過人工拾取的方式臨時處理,可滿足生產需求,不影響上游輸送系統及包裝設備生產。

設計1 臺拐彎輸送皮帶機,將條煙應急輸出部分排放出的煙條,排放至本封箱機的附近,便于人工拾取。該拐彎輸送皮帶機由鋁合金龍骨、動力裝置、尾輪裝置、履帶等組成。

條煙應急輸出采用新型帶緩沖功能的氣墊滑道式條煙輸送通道。應急排煙通道也是由漏煙斗、矩形氣墊腔、氣密閘門、夾煙裝置、翻板等組成,應急排煙通道的工作原理與S 彎排煙通道一致。當儲條裝置達到儲存容量的最大值時,而裝封箱機故障依然沒有排除,儲條裝置上的橫向撥煙皮帶機反向運轉將條煙撥到拐彎應急排煙皮帶機上,由拐彎輸送機將條煙輸送到漏斗口進入應急排煙通道。

當通道的條煙達到一定數量,通過光電檢測進行放煙,由底部的氣缸推出(立條推出),推到手工撿煙平臺,進行人工撿煙,不影響排包機和輸送線正常運行。這樣當裝封箱機出現較長時間停機時,可以最大程度減少對輸送系統的影響,保證卷包設備的正常生產。

3 電控系統設計

在滿足機械和生產工藝需求的前提下,控制系統應盡量簡單、經濟、維修方便、安全可靠,電器元件選用合理,保證該裝封箱裝置能正常工作。將控制部分與動力部分連接,保證傳送帶電機、立軌提升電機、橫向撥煙皮帶電機、輸送皮帶電機可正常工作或停止。

以程序邏輯準確、可靠,具有完備的報警保護功能,且預留一定的備用空間為原則。通過PLC 程序控制,接收各檢測單元發出的信號,經程序邏輯處理后,向各電機、伺服器、氣缸電磁閥發出控制信號,使其正確動作。

4 調試運行

裝置安裝完成之后,項目組開展調試運行,對裝置的系統運行情況進行跟蹤,并對調試過程中存在的問題進行了優化調整,整體調試運行情況穩定。

5 新裝置應用情況

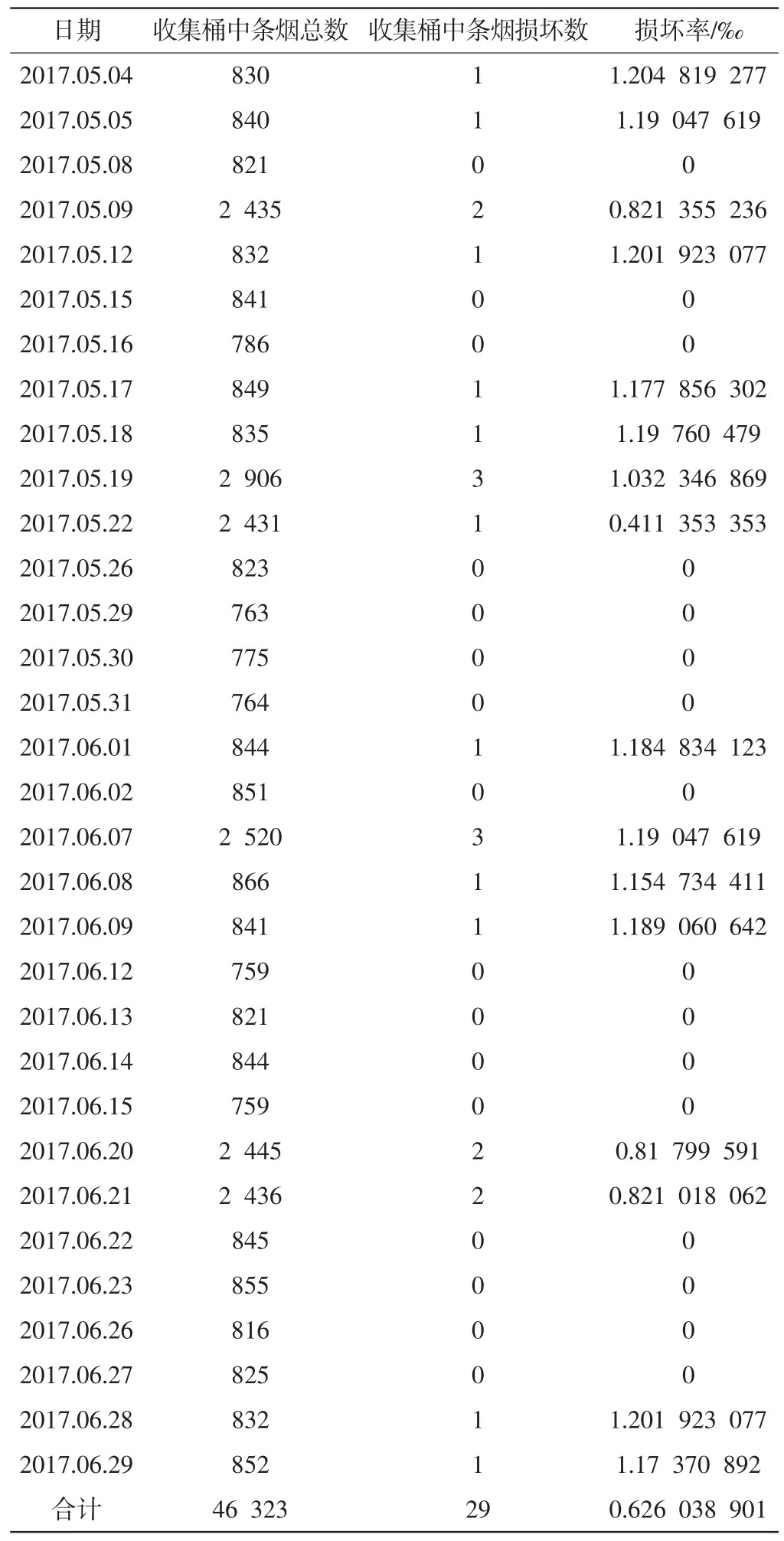

CMD 排包機后置式條煙緩存輸送裝置應用后,取消了原有煙條收集桶,垂直排包機反向輸送的煙條可通過橫向輸送帶輸送至條煙儲存裝置內,徹底解決了煙條收集產生的煙條損傷問題。經統計,項目實施前的2017 年5—6 月份條煙收集桶中的條煙損傷率約為0.626‰(表1),項目實施后的2018 年3—4 月份緩存裝置導致的條煙損傷數為0,下降幅度達100%,超過了目標設計值90%。

研發的CMD 排包機后置式條煙緩存輸送裝置儲存容量為506 條,能滿足4 臺卷包設備在封箱機故障停機時正常運行3 min 以上。當封箱機長時間故障時可通過應急煙條輸出通道采取人工拾取方式,時間還可進一步延長,有效解決了因封箱機故障而導致的卷包設備停機現象。經統計,新裝置使用前的2017 年5—6 月份因封箱機導致的包裝設備停機時間約每月2.53 h,使用后的2018 年3—4 月份因封箱機導致的包裝設備停機時間為0 h。

在現有生產空間條件下,項目研發了一套CMD 排包機后置式條煙緩存輸送裝置,該裝置可有效實現常規儲條機的煙條自動緩存、排放等全部功能,并新增了條煙應急排放通道。

經CMD 排包機后置式條煙緩存輸送裝置輸出的煙條,可通過條煙外觀檢測裝置進行檢測,在不改變現有工藝、質量管控流程的前提下,保證在線成品質量的受控。

表1 項目實施前收集桶導致條煙損壞情況統計

6 小結

通過排包機后置式條煙緩存輸送裝置的研發,既能滿足封箱機組條煙自動儲存輸送的需求,同時降低了操作人員的勞動強度,且產品質量受控。該裝置的設計充分利用現有垂直排包機的多出口特點,徹底解決封箱機前無法安裝儲條裝置的問題,此設計方案為國內首創。裝置排煙通道采用新型帶緩沖功能的氣墊滑道式條煙輸送通道,以滿足生產過程中條煙自動儲存輸送,且避免了機械傳送可能產生的煙條損傷。同時通過S 形結構設計圓滿解決安裝空間不足的問題。

新裝置煙條采用先進先出方式進行存儲、輸出,避免了常規儲條機存在的先進后出問題。可雙向切換的活動滑道裝置設計,可根據封箱機的運行狀況來判斷,活動滑道裝置通過氣缸在條煙正常輸出通道、應急輸出通道間切換對接,通過人工拾取煙條,可保證在封箱機較長故障時卷包設備可正常運行。這種排包機后置式條煙緩存輸送裝置對于提高同類裝備技術水平具有一定的實際意義和推廣價值。