風力發電機絕緣失效原因及改進措施

劉軍偉,崔明,盧江躍,李華陽,鐘云龍

(上海電氣風電集團股份有限公司,杭州 310028)

0 引言

近年來,隨著技術成本不斷優化和價格競爭力逐年提升,風力發電全球裝機范圍不斷擴大、容量也實現快速增長。然而,風電機組裝機環境隨之變得復雜、多樣和嚴酷,這給發電機絕緣系統的可靠性帶來了嚴峻挑戰。研究表明,除傳統意義上的振動、溫升、機械應力等老化因子外,伴隨新型半導體變流技術應用而產生的復雜電應力,以及環境因素如冷熱沖擊、潮濕、鹽霧等也在風力發電機絕緣系統失效模式中發揮著越來越不容忽視的作用[1-2]。

開展絕緣系統運行環境和失效模式的特殊性研究,是風力發電機絕緣系統改進、優化的重要前提,對降低發電機絕緣故障發生概率和運維成本,提高機組可利用率具有重要意義。本文對風力發電機絕緣系統故障的損失影響進行了闡述;對發電機運行條件和絕緣失效原因進行了匯總和分析;在此基礎上,提出了風力發電機絕緣優化改進措施。

1 絕緣故障損失模型

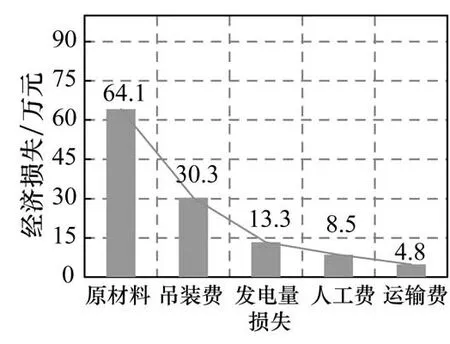

根據運行經驗,風力發電機絕緣故障極有可能引發較大的經濟損失。以陸上某型號直驅發電機數據為例,建立了因絕緣故障下塔產生的費用損失模型,如圖1所示。從模型可以看出,包括材料、人工、運輸、吊裝設備租賃費等直接費用,和維修期間發電量減少導致的間接損失在內,發電機更換一次平均經濟損失將會高達121萬元。

經分析,絕緣故障引起風機維修產生巨額費用的原因主要有3點:(1)多數發電機絕緣故障無法通過檢測手段提前預知,且可能批量發生;(2)絕緣故障發生后,多數不可徹底恢復或者僅能短暫恢復,繼續發展有導致發電機燒毀的極大可能,典型案例如圖2所示; (3)風機安裝位置不易到達,絕緣故障可維性差,發電機維修更換費用高、難度大。

圖1 某型號直驅電機絕緣故障更換平均損失模型

圖2 絕緣故障導致電機損壞的典型案例

2 絕緣失效原因分析

統計研究表明,發電機運行過程存在的高頻脈沖電應力,以及溫度交變、潮濕、鹽霧等環境應力是導致發電機絕緣老化、擊穿問題產生的主要根源。

2.1 高頻脈沖的影響

采用高速永磁或直驅永磁技術的發電機定子、以及雙饋發電機的轉子與變流器直接相連,繞組匝間絕緣、對地絕緣都承受了較為苛刻的電應力。劉學忠等[3]以額定電壓為690 V的1.5 MW永磁直驅風力發電機為例,對定子側出現的脈沖尖峰電壓進行了波形測量。測試結果表明,作用在定子線圈上的脈沖電壓變化率du/dt大于1 kV/μs,重復頻率約為2 kHz,脈沖尖峰電壓峰值達到1.5 kV,遠高于其690 V的額定電壓。

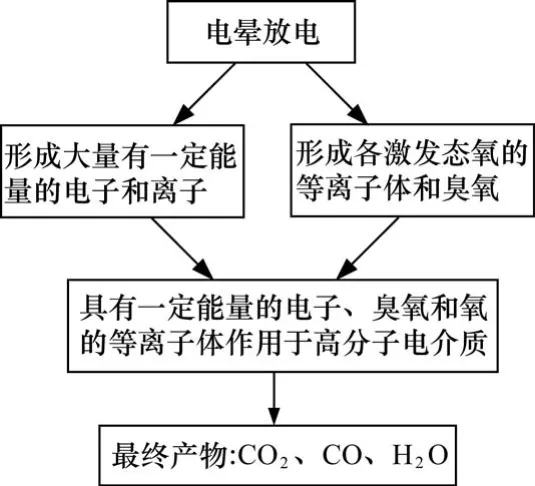

與正弦電壓相比,變頻器輸出的脈沖方波在繞組絕緣上產生的電應力主要有兩點不同:一是脈沖電壓在線圈上分布不均,尤其目前很多機組采用變流器置于塔底的設計,極大增加了機側電纜長度,繞組首末匝線圈因此可能承受最高80%的過電壓幅值,遠超平均匝間電壓的10倍以上[4];二是電壓幅值、形狀、極性等有很大差異,高頻脈沖方波更易引起絕緣內部產生局部放電,誘發介質損耗發熱、空間電荷和臭氧氧化效應(圖3),提高聚合物材料的老化分解速度,進而導致絕緣過早失效擊穿[5]。

2.2 潮濕的影響

風力發電機屬戶外運行電機,因運行氣候條件惡劣,防護等級低等原因,繞組容易受潮,部分案例甚至出現被雨水淋濕的極端情況。電機設計、絕緣工藝處理不當,或絕緣過早老化,結構內部將會產生間隙、微孔或分層。此時,因擴散或“呼吸”作用,潮濕空氣滲入繞組,將會威脅電機安全運行。

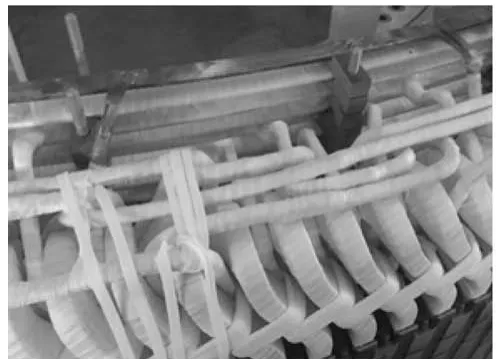

陳洪武等[6]以大型永磁直驅風力發電機為例,對其結構特點進行了總結,認為下述幾個問題容易導致絕緣出現薄弱環節:(1)定子線圈數量多、節距小;(2)嵌線、并頭、連線空間狹小、操作不便,如圖4所示;(3)定子體積大、轉運困難導致VPI滴漆時間延長。以上3個特點導致直驅發電機定子絕緣處理工作量大、一致性難以保證,對產品的批量制造質量控制和長期穩定運行增加了不小的難度。

圖3 高分子絕緣材料電暈放電老化過程

圖4 典型直驅發電機定子并頭及絕緣處理位置

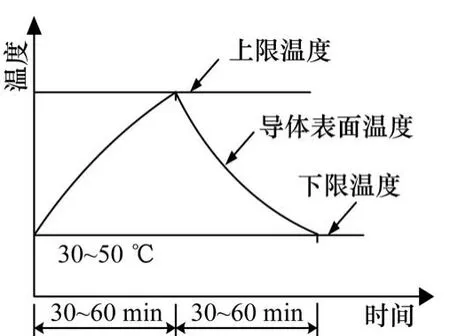

圖5 絕緣結構熱機械耐久性評定過程

2.3 溫度交變的影響

由于風資源的不穩定性,風機頻繁啟停和晝夜溫差產生的溫度交變、沖擊將會帶來周期性的熱機械應力作用,嚴重影響發電機絕緣系統的整體性。特別在機組大型化趨勢下,電機軸向長度加長,金屬及絕緣材料熱膨脹系數不匹配帶來的影響會導致上述問題進一步加劇。標準IEC 60034-18-34[7]描述了熱機械應力引發絕緣老化失效的機理,認為熱機械應力周期作用促使繞組絕緣樹脂粘結力降低,絕緣層間分層、周向裂紋,繞組變形引起機械損傷等老化現象發展并累積,最終完全破壞絕緣。同時,標準規定了一個溫度交變循環試驗(通常要求開展500周期以上,過程如圖5所示),用以驗證絕緣結構對熱機械應力老化的抵抗能力。

雷林璋等[8]設計了類似的溫度沖擊試驗過程,但大大增加了應力水平,即通過周期性的高溫加熱/浸水試驗,考核、評價直驅風力發電機絕緣對極端溫度交變和沖擊的耐受能力,具有一定參考意義。

2.4 鹽霧的影響

海洋面積遼闊、風能資源豐富,因此離岸型風力發電機是風電行業的一個重要發展方向。然而海上的高濕、鹽霧等自然條件增加了離岸型風力發電機絕緣系統的設計難度。統計數據[1]顯示,中國渤海、黃海、東海和南海4個海域綜合月均相對濕度為65.9%RH~88.2%RH,而中國東海沿海的鹽霧日均沉降率達到8.2 ~33.1 mg/(m2·d)。受濕度和鹽霧的影響,絕緣材料長時間暴露在海洋大氣中性能會呈現明顯下降趨勢。

陳健等[9]通過鹽霧試驗對雙饋型風力發電機定子線圈絕緣結構的耐鹽霧性能進行了研究,結果表明,鹽霧腐蝕條件下,絕緣結構電阻率和工頻擊穿電壓呈現明顯下降趨勢。主要是因為鹽霧曝露改變了聚合物材料表面的物理形態和化學成分,導致疏水基團減少,降低了材料表面憎水性,加速形成導電軌跡并降低絕緣層的電氣絕緣性能。

3 絕緣失效原因分析

基于以上失效因素的研究內容,認為可以從材料、結構、工藝及質量管控等幾方面入手,提高風力發電機的絕緣可靠性和運行壽命。

3.1 材料優化

從風力發電機普遍采用變頻器供電的角度考慮,設計時需要強化匝間絕緣材料的耐電暈性能。采用成型繞組的兆瓦級風力發電機匝間絕緣通常采用耐電暈薄膜燒結或云母帶繞包兩種設計。得益于材料廉價、起暈電壓高和耐電暈壽命長等優點,云母繞包設計應用相對更為廣泛,適合風力發電機這種對匝間絕緣減薄要求不高的領域。此外,發電機絕緣性能在很大程度上也取決于所選VPI樹脂體系。從目前風電制造行業使用最多的3種主流VPI樹脂體系:聚酯亞胺、環氧樹脂以及環氧改性不飽和聚酯的性能對比看,后者克服了環氧樹脂耐熱低的缺點,粘接強度和機械性能又比聚酯亞胺具有優勢,有助于絕緣結構抵抗因溫度交變產生的熱機械應力老化作用,在風電行業具有更大應用潛力。

3.2 結構優化

對離岸型風機,鹽霧腐蝕絕緣結構主要通過兩個途徑,一種是從絕緣結構通道(如氣隙等)進入,由內而外腐蝕鐵心及絕緣;另一種是突破絕緣表面防護,從外到內對絕緣和沖片進行腐蝕。對前者來說,可以通過改善VPI浸漆效果(如采用兩次VPI浸漆工藝等),減少絕緣結構性通道和孔隙;而對于后者來說,在發電機定轉子表面涂覆具有耐鹽霧腐蝕作用的絕緣涂料(氟硅橡膠、氟碳磁漆等),可以顯著提高發電機絕緣結構的耐鹽霧性能[2],最終提高絕緣結構的整體性和發電機長期運行的可靠性。

3.3 工藝優化

陳洪武等[6]通過對永磁直驅發電機結構設計和工藝方案的研究分析,提出了一些提高絕緣整體性和密封性的工藝改進措施,包括:(1)加強線圈引線頭絕緣;(2)改進焊接處絕緣包扎方式;(3)接頭焊接臺階處做好適形填充;(4)引線根部及線圈鼻端加墊絕緣; (5)優化工藝并減少焊接時間;(6)線圈端部及端環補澆絕緣漆;(7)嵌線翻槽工藝優化等。此外,考慮VPI工藝的重要性,采用二次浸漆,或者通過對真空/壓力參數、滴漆時間、旋烘轉速等參數的優化組合,提高VPI工藝合理性也具有不錯的效果。

3.4 加強質量管控

風力發電機產品制造過程尤其是VPI浸漆過程中產生的質量缺陷,是造成產品絕緣故障比例偏高的主要因素之一。通過制定有效的驗收方法和標準,如淋水/浸水試驗等,可以及時暴露發電機絕緣的薄弱環節,是檢驗和控制產品質量分散性的有效手段。具體措施是:試驗用水加入非離子型潤濕劑,然后定子按規定時間和次數間斷淋水,或連續2 h浸水,使用兆歐表測試并記錄樣品的1 min絕緣電阻,淋水高于500 MΩ或浸水高于50 MΩ即為合格。

4 結束語

由于裝機運行環境惡劣及風資源的不穩定性,戶外運行的風力發電機絕緣故障有其產品特殊性。本文通過調研,總結了風機運行時包括脈沖電壓、潮濕、溫度交變和鹽霧在內的典型工況參數,分析了上述因素對發電機絕緣系統的影響和故障發展機理。在此基礎上,針對絕緣薄弱環節,從材料選擇、結構設計、工藝優化和質量管控等方面提出了一些優化改進建議。通過上述措施,可以一定程度提高質量缺陷的可探測性,降低絕緣缺陷產生的概率,確保了風力發電機的長期安全運行,并從絕緣角度進一步拓寬了風機產品的環境適應能力。