從CIMES看設備與工藝的關系

■廣州數控設備有限公司 (廣東廣州 510530) 王漢翼

高級工程師 王漢翼

近幾年來,中國國際機床工具展覽會(CIMES)在自動化柔性化制造、數字化和信息化等領域展出了許多精品案例,但是,對于具體的制造企業來說,應該怎樣選擇適合自己企業的制造方式?這種制造方式,怎樣既能照顧到自己的產品特點,又能匹配企業規模?這些問題比選擇一臺加工設備要復雜得多。本文就這些問題,以及在智能制造案例設計及應用中遇到的一些問題,談一些觀點,希望對大家有所幫助。

1. 規模決定設備,設備決定工藝

企業的發展需要過程,初期往往采用的是通用設備,隨著規模的不斷擴大,各種專用機床就會不斷地增加,因此,同樣的產品,在企業發展的不同階段,會有完全不同的加工設備及加工工藝。下面以常見的軸類零件為例,分析小批量生產與大批量生產的區別。

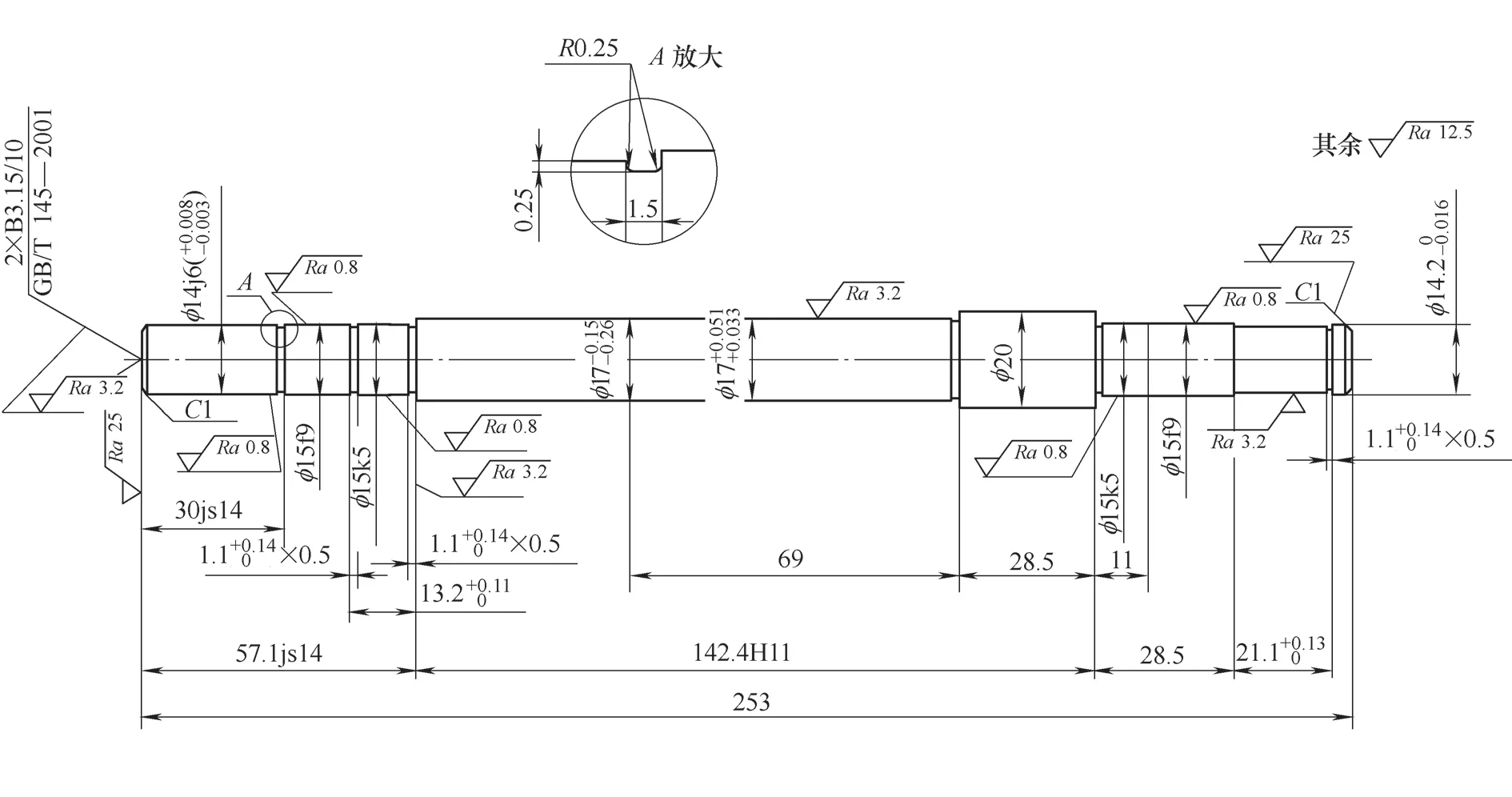

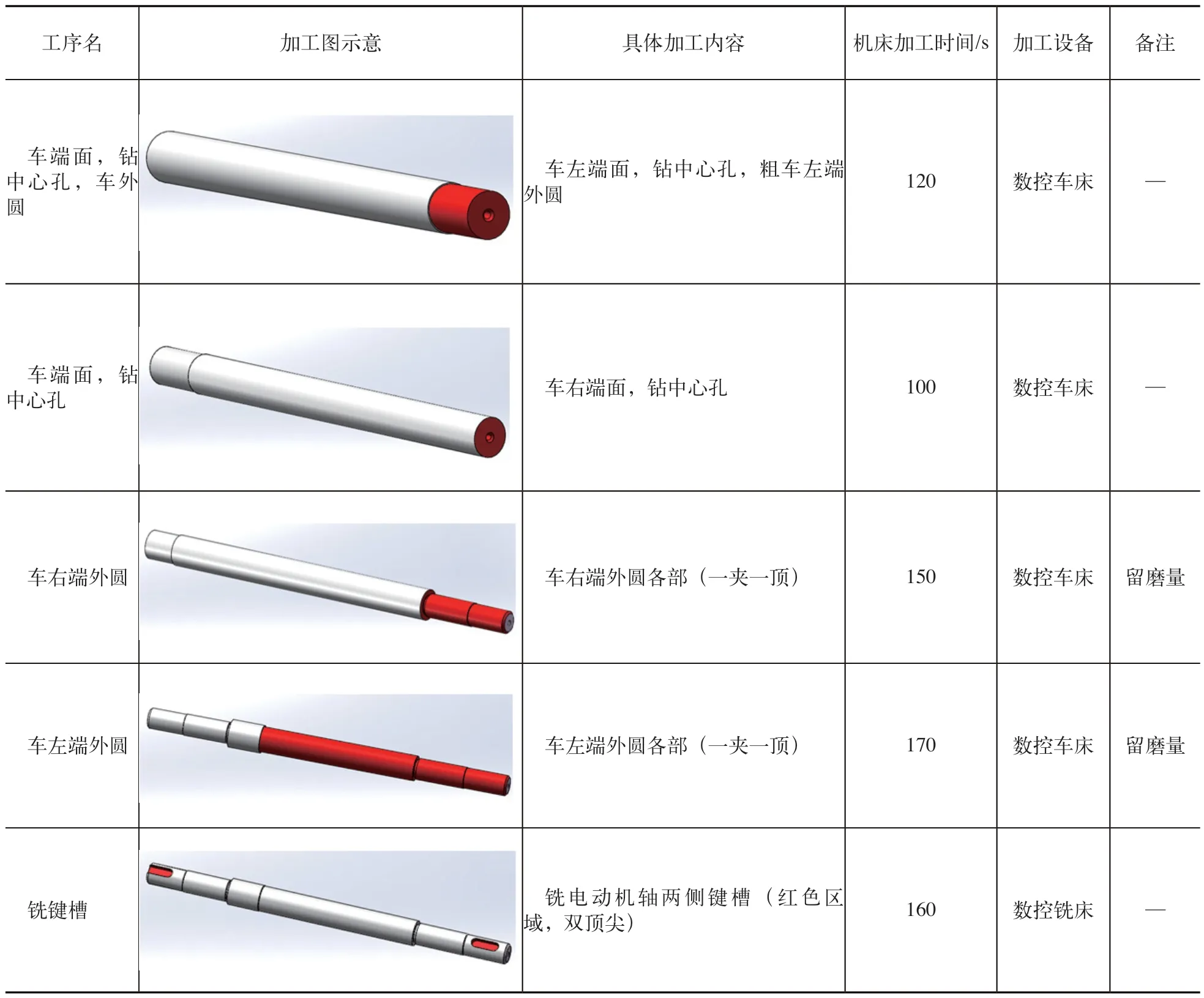

圖1所示為普通的階梯軸類零件。這種結構的階梯軸在電動機、減速機、水泵和糧食機械等很多行業都有應用,在年產5萬件以下的多品種、小批量生產企業中,大多采用通用設備加工,其加工工藝見表1。

在表1所示生產模式中,由于采用的是通用設備,產品換型容易,缺點是生產效率比較低。

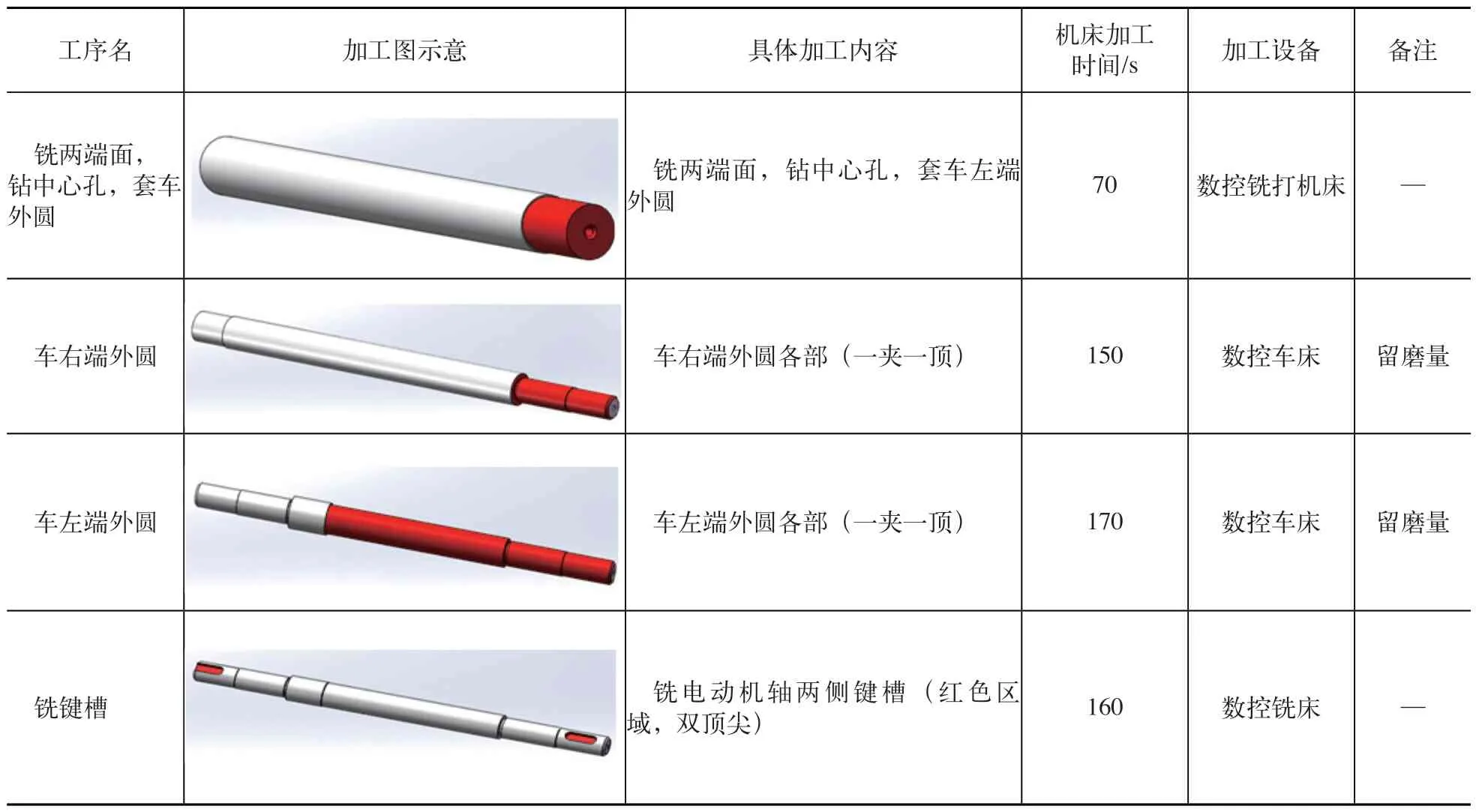

在大批量生產中,往往采用專機生產,其生產工藝見表2。

對比表1、表2可以發現,表2比表1少了一道加工工序,而且在表2大批量生產工藝中,工序一加工時間比較短,這就是采用專機加工的優勢。

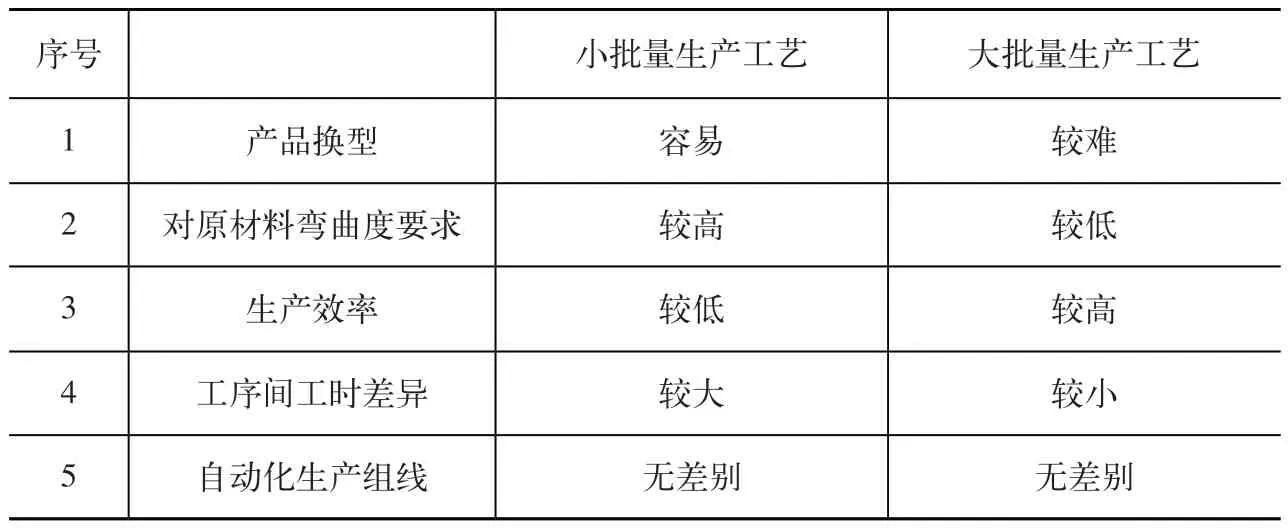

表1、表2兩種工藝的優缺點對比見表3。

2. 基于生產工藝的自動化生產線

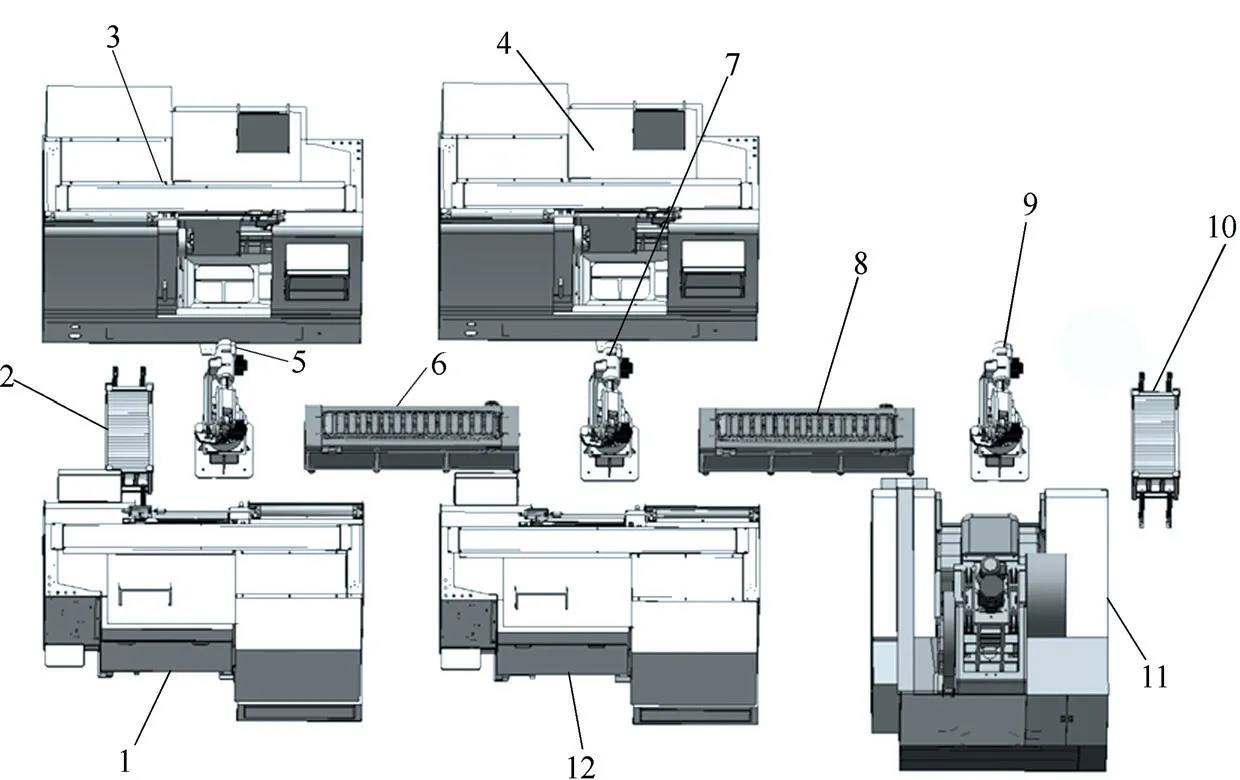

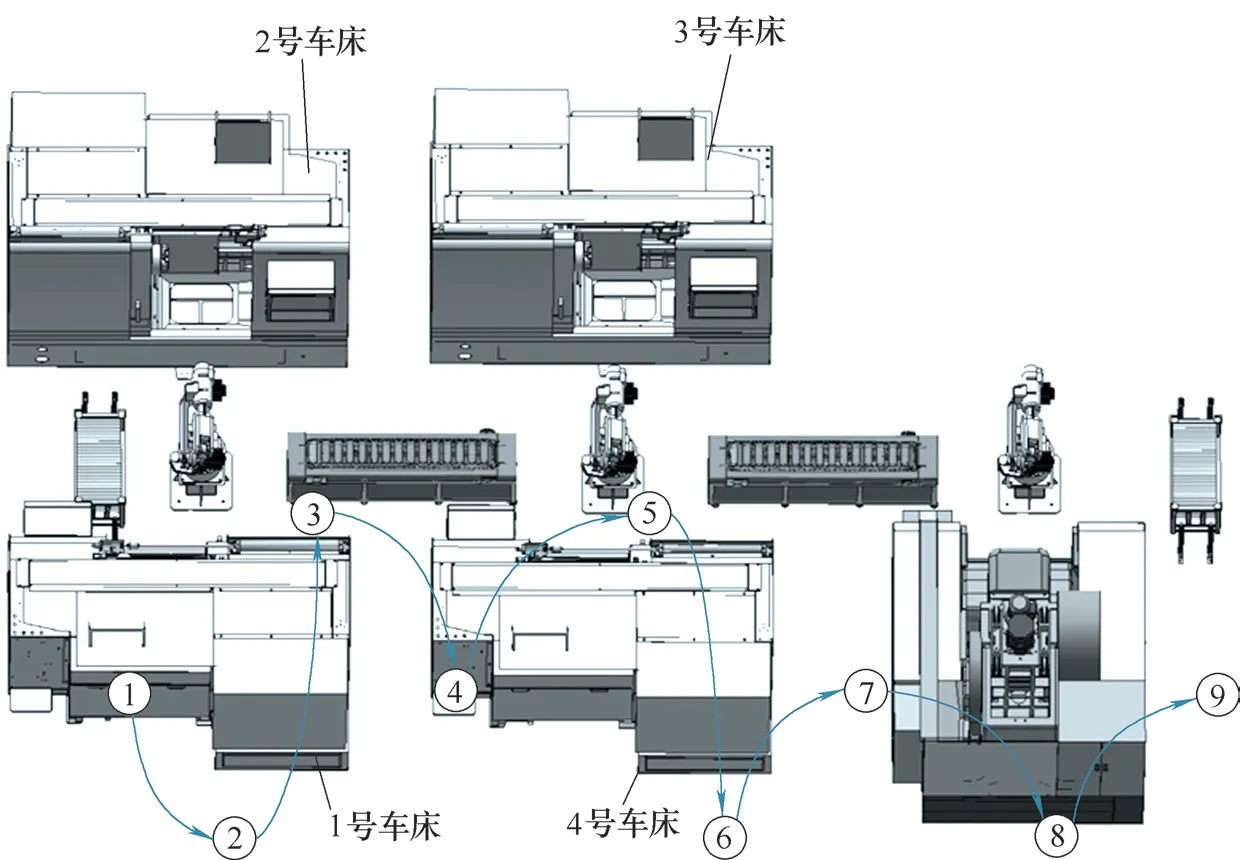

圖2所示為表1階梯軸類零件小批量生產自動化生產線布局,其加工工藝流程如圖3所示,具體的工藝流程描述見表4。圖2中,數控車床1車左端面,數控車床3車右端面,數控車床4車右外圓,數控車床12車左外圓,數控銑床11銑鍵槽。

圖1 普通階梯軸類零件

表1 階梯軸類零件小批量生產加工工藝

表2 階梯軸類零件大批量生產加工工藝

表3 兩種工藝的優缺點對比

圖2 小批量生產自動化生產線布局

根據工藝流程分析,最大加工時間為170s,換料需20s,因此生產單個工件所需時間為170+20=190(s)。1個月按工作26天、1天按16h計算,并且考慮機器定期維修保養、暖機以及準備刀具、毛坯和工件搬運等非生產工時后,根據本公司的經驗及統計資料,該自動化加工單元的使用率約為82.3%。月產量為26×16×3 600×0.823/190=6 486(件)。

如果產能更大,可以多建幾個單元,1個熟練的操作者可操作2個或3個單元,體現了以機器人換人給企業帶來的效益。

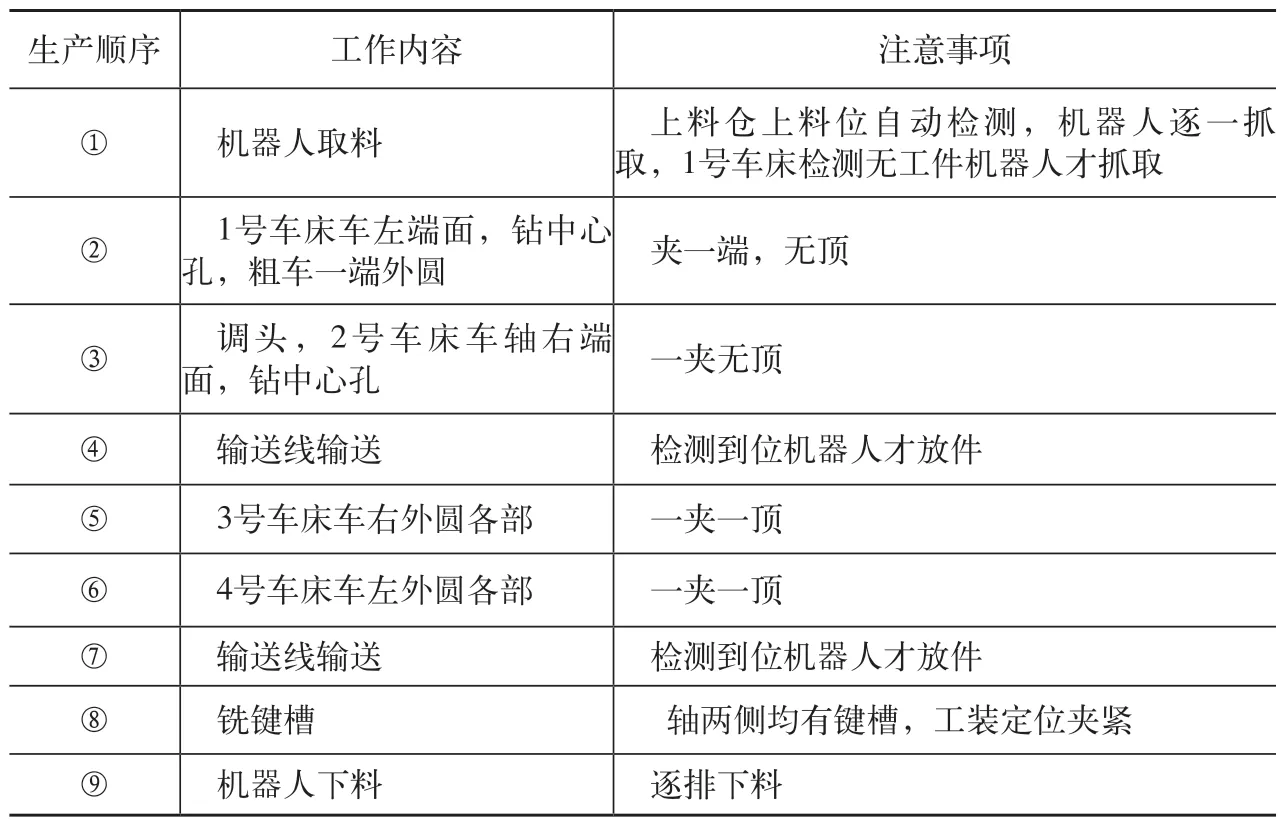

對于10萬件以上的大批量生產企業,可以采用表2中有專機的自動化生產線,如圖4所示。其中1號機床為銑打機,可以同時銑軸的兩端面、鉆兩端中心孔以及套車一端外圓,加工效率高,而且兩端中心孔的同軸度也比較高,在大批量軸的生產加工中被廣泛采用。從2011年起,CIMES展會上每年都有此種專機展出,其功能和質量也在不斷提升。

圖3 小批量生產工藝流程示意

表4 小批量生產工藝流程

圖4 有專機的自動化生產線

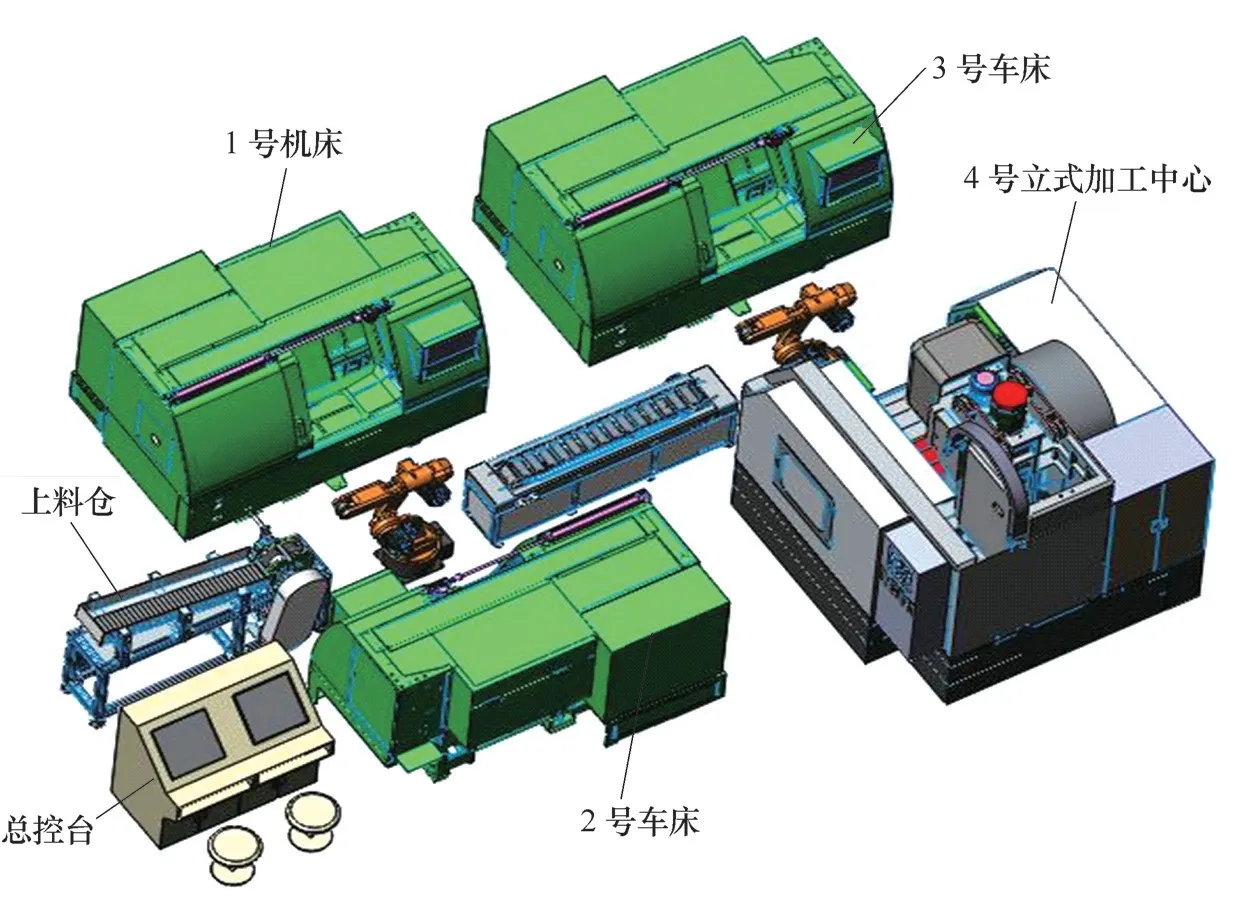

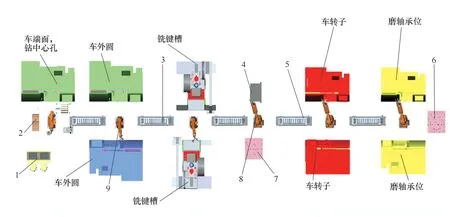

圖3和圖4所示只是軸類零件自動化加工的通用案例,對于具體的行業,可以采用具有行業特色的專屬加工線,比如電動機生產企業可以采用如圖5所示的自動化生產線。

3. 存在的問題與前景展望

從歷年C I M E S展會上展品的總體情況來看,中低端市場國產機床在品種上基本實現了全覆蓋,在市場占有率上成了絕對主流;在高端機床上,與國外產品的差距也越來越小。自《中國制造2025》發布以后,圍繞著這個規劃,各方都做了很多努力,筆者在與客戶的接洽中,不斷有客戶提出要做最好的工藝和自動化生產線。且不說此種說法的不妥之處,但就工藝來說,其與企業現有設備的規模和規劃投資有很大的關聯性。從企業的現有設備和規劃投資兩方面綜合考慮,適合自己企業的工藝就是最好的工藝,依此建造的自動化生產線就是最好的生產線。

從展會情況來看,智能制造中的自動在線檢測方面,在檢測工具和應用軟件上,與國外同行相比,國內還有很大的差距。在感應式檢測上,以日本產品居多;在二維、三維視覺檢測上,以歐洲產品居多。

在智能制造生產線方面,國內目前以2h或4h無人干預居多,主要的技術瓶頸在車床的自動化換刀方面,目前國內還沒有機床廠開發基于機器人的自動化換刀車床或者基于自循環系統的自動化換刀車床,這就使得12或16刀位刀架的機床在連續車削加工2h或4h后,大多到了更換新刀具或刀片換向的極限,無法再連續加工。而這種自動換刀技術不存在開發難點。

圖5 電動機自動化生產線

展望未來,中國制造的強大實力和快速發展,已經被越來越多的人認同,相信一些短板很快會被補齊,中國制造會越來越強大。