基于改進型近場動力學方法的復合材料單向板變形與破壞分析

秦洪遠 李 玲 王 偉 許波凱 鄭 印

(上海復合材料科技有限公司,上海 201112)

0 引言

纖維增強復合材料一般由基體材料與增強纖維組成,因其具備高比強度、比模量、耐腐蝕以及可設計性強等優點而被廣泛應用于航空、航天、汽車、兵器等工程領域。然而,在充分發揮基體材料與增強纖維優異性能的同時,纖維增強復合材料在服役過程中也不可避免地存在基體開裂、纖維斷裂、纖維拔出等破壞問題,且由于纖維增強復合材料多為宏觀各向異性,探究其破壞機理較傳統各向同性材料更為困難。考慮到單層板作為層合板等復合材料成型的基本單元,廣大科研工作者早期對單向鋪層板的失效破壞問題開展了試驗研究與理論分析[1-2]。由于試驗研究與理論分析分別面臨著成本高昂與求解困難等問題,難以滿足日益增長的工程需求,近幾十年來,數值方法蓬勃興起并被用于研究復合材料單向板破壞問題[3]。

諸如有限元等傳統基于連續介質理論的數值方法,分析材料和結構彈性變形時具有較高的定量計算精度,但是對于分析損傷、破壞等不連續問題時,需要進行網格重構等特殊處理手段,導致計算過程繁瑣,計算精度較低。究其本質是由于偏微分形式本構方程在處理不連續問題時存在奇異性。為了從根本上解決這一問題,采用積分形式本構方程的近場動力學應運而生[4-5],并且已經被證明能夠有效處理材料和結構的變形與破壞問題[6-7],在近場動力學方法中裂紋可以自發擴展,不需要引入額外的網格處理手段。

針對于復合材料單向板的研究,OTERKUS等[8-9]基于近場動力學理論提出了用于分析復合材料單向板的理論模型,并用于單向板拉伸破壞問題分析。然而目前已有的單向板分析模型未能考慮非局部長程力的尺寸效應,因此定量計算精度相對較低。HUANG 等[10-11]曾引入核函數修正項對各向同性材料的變形進行定量計算,驗證了修正后的模型具備更高的定量計算精度。

本文在傳統單向板分析模型基礎上,引入能夠反映長程力尺寸效應的核函數修正項改進近場動力學本構模型,構建相應的近場動力學準靜態求解體系,通過對單向板的變形進行定量計算,驗證所提出的改進型近場動力學模型具備更高的定量計算精度。進一步開展含不同角度中心裂紋單向板的拉伸破壞試驗與數值模擬,對比二者所得結構最終破壞形式與破壞特點,驗證所提出的近場動力學模型與方法能夠有效處理單向板的破壞問題。最后對纖維角度為0°單向板的拉伸破壞過程進行模擬分析。

1 PD基本理論與模型修正

1.1 PD基本理論

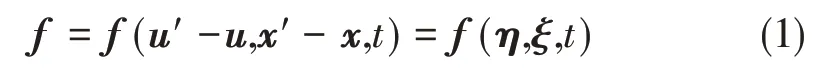

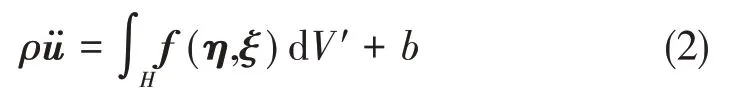

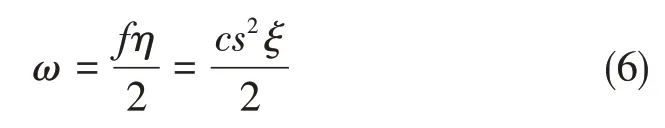

如圖1 所示,在任一時刻t,空間域R內部任意物質點x與其近場范圍H(半徑為δ的球域)內另外任一物質點x′間存在單位體積相互作用力f(點對力):

式中,u、u′、x、x′分別表示物質點x和物質點x′的位移和位置,η、ξ表示兩物質點的相對位移和相對位置[5]。該物質點處的運動方程可以表示為:

式中,ρ為材料密度,b為外力密度,dV′為該物質點包含的體積。

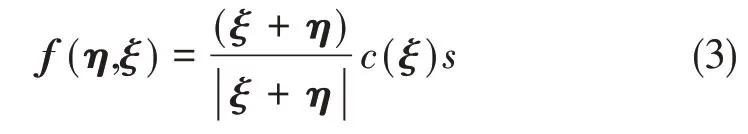

在鍵型PD 理論體系中,若將空間域內物質點間的相互作用(鍵)看作中心彈簧的鉸接桿單元[12],僅考慮物質點間的法向作用,此時點對力可以表示為:

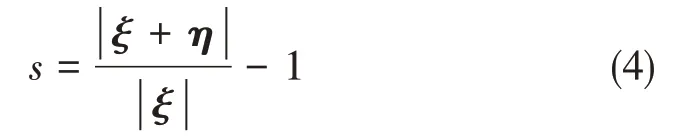

式中,c(ξ)為物質點對(鍵)的拉伸微模量系數,表征物質點對的拉壓剛度,若不考慮物質點間非局部長程力的尺寸效應,此時c(ξ) =c。s為物質點對的伸長率,其表達形式為:

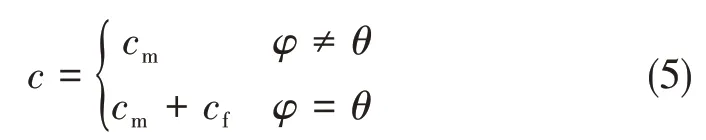

為了描述復合材料單向板的宏觀各向異性,將物質點間(鍵)的作用區分為基體鍵與纖維鍵,若纖維方向為θ,物質點對的拉伸微模量系數可以表示為:

式中,cm、cf分別為基體鍵與纖維鍵的拉伸微模量系數,纖維鍵僅在纖維增強方向存在[8]。基于小變形假定,|ξ+η|≈|ξ|+|η|,若令|ξ|=ξ、|η|=η,根據式(4)可得η=sξ。由于當前模型將物質點間的相互作用(鍵)看作中心彈簧的鉸接桿單元,可類似于彈簧彈性變形能計算確定物質點對(鍵)的彈性變形能:

ω也被稱為點對勢能密度。通過對任一物質點x與其近場范圍內所有物質點間“鍵”的彈性變形能求和,即可確定物質點x所占空間域的彈性變形能:

圖1 物質點間相互作用Fig.1 Interaction of material points

式中,Q表示物質點x近場范圍內纖維鍵數,1/2 表示“鍵”所具有的變形能均分給該“鍵”上物質點。Vq為物質點x近場范圍內另一物質點所占空間體積,其表達式為:

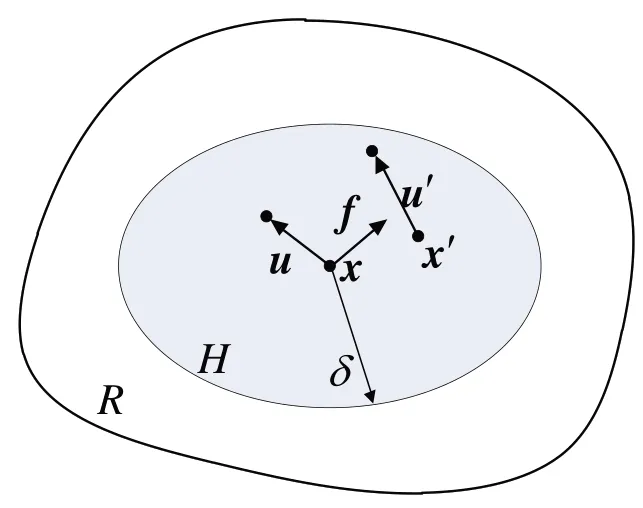

式中,N為近場范圍內物質點總數,th為單向板厚度。進一步將式(7)中PD 表達的彈性變形能與經典彈性理論應變能等效。即可得到物質點對拉伸微模量系數的表達式:

此模型即為OTERKUS 等[8-9]所提出的單向板分析模型。當纖維角度確定,該模型的微模量系數均為固定值,因此未能反映非局部長程力的尺寸效應。

1.2 PD模型修正

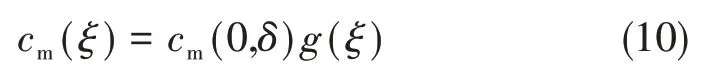

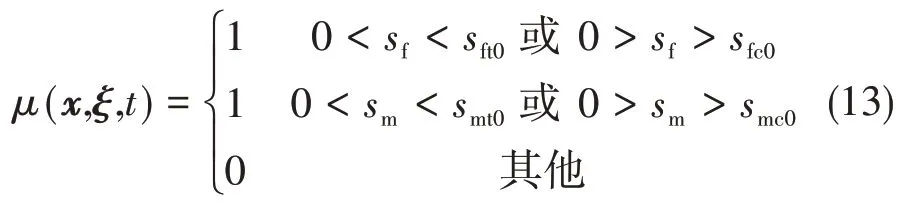

在已有模型[8]基礎上引入HUANG 等[10]所提出的核函數修正項g(ξ) =[1-(ξ/δ)2]2,將式(5)中的基體鍵拉伸微模量系數修正為:

進一步將物質點對(鍵)的彈性變形能與應變能等效,確定修正后的表達式:

此時基體鍵拉伸微模量系數不再為固定值,能夠反映非局部長程力的尺寸效應。對于各向同性材料,E1=E2,模型可退化為HUANG 等[10]所提出的近場動力學本構模型。

1.3 PD損傷定義

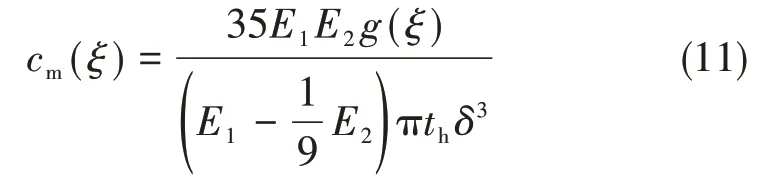

在鍵型PD 理論體系中,以物質點對(鍵)為計算的基本單位,可在“鍵”的層次上基于統計思想定義局部損傷[12],即:

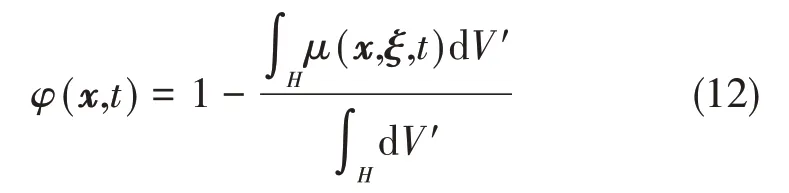

式中,φ(x,t)表示局部損傷值,φ(x,t) = 0 表示無損,0 <φ(x,t) <1表示不同程度的損傷,φ(x,t) = 1表示完全損傷狀態,μ(x,ξ,t)為表征物質點間“鍵”斷裂與否的間斷函數:

式中,sf和sm分別表示纖維鍵與基體鍵的伸長率,sft0、sfc0、smt0、smc0分別表示纖維鍵與基體鍵的拉伸、壓縮臨界伸長率。

1.4 PD基本求解體系

為了獲得準靜態解,在式(2)中引入人工阻尼加速收斂,若令,經均勻離散可得:

式中,C為人工阻尼。劉一鳴等[6]曾分析阻尼對于求解收斂性的影響,提出了適當的阻尼選取區間,在本文研究中C= 2 × 106kg/(m3· s)。采用中心差分格式對時間序列進行均勻離散可得:

式中,Δt表示時間步長增量,將式(15)帶入式(14)中可求得迭代計算公式:

通過反復迭代求解即可獲得任意時刻結構內任一物質點的位移信息,了解其受力狀態,最終確定整個結構的彈性變形、局部損傷到整體破壞的各個過程。

2 算例分析

2.1 單向板變形定量計算

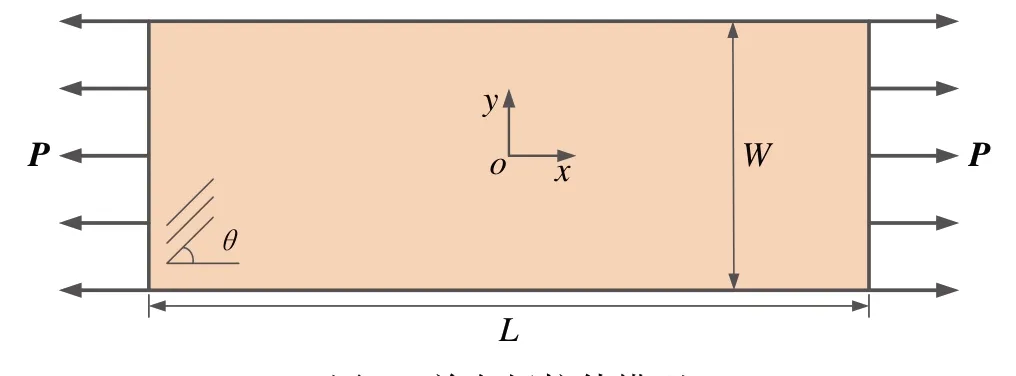

對圖2所示單軸拉伸單向板變形進行定量計算,單向板尺寸為L=160 mm,W=60 mm,材料參數具體為:彈性模量E1= 325 GPa,E2= 9 GPa,泊松比ν12=1/3,纖維方向θ=0°,均布拉伸荷載P=3.25 GPa,離散間距Δx= 0.5 mm,近場范圍半徑δ= 3Δx[12],經均勻離散獲得38 841個物質點。

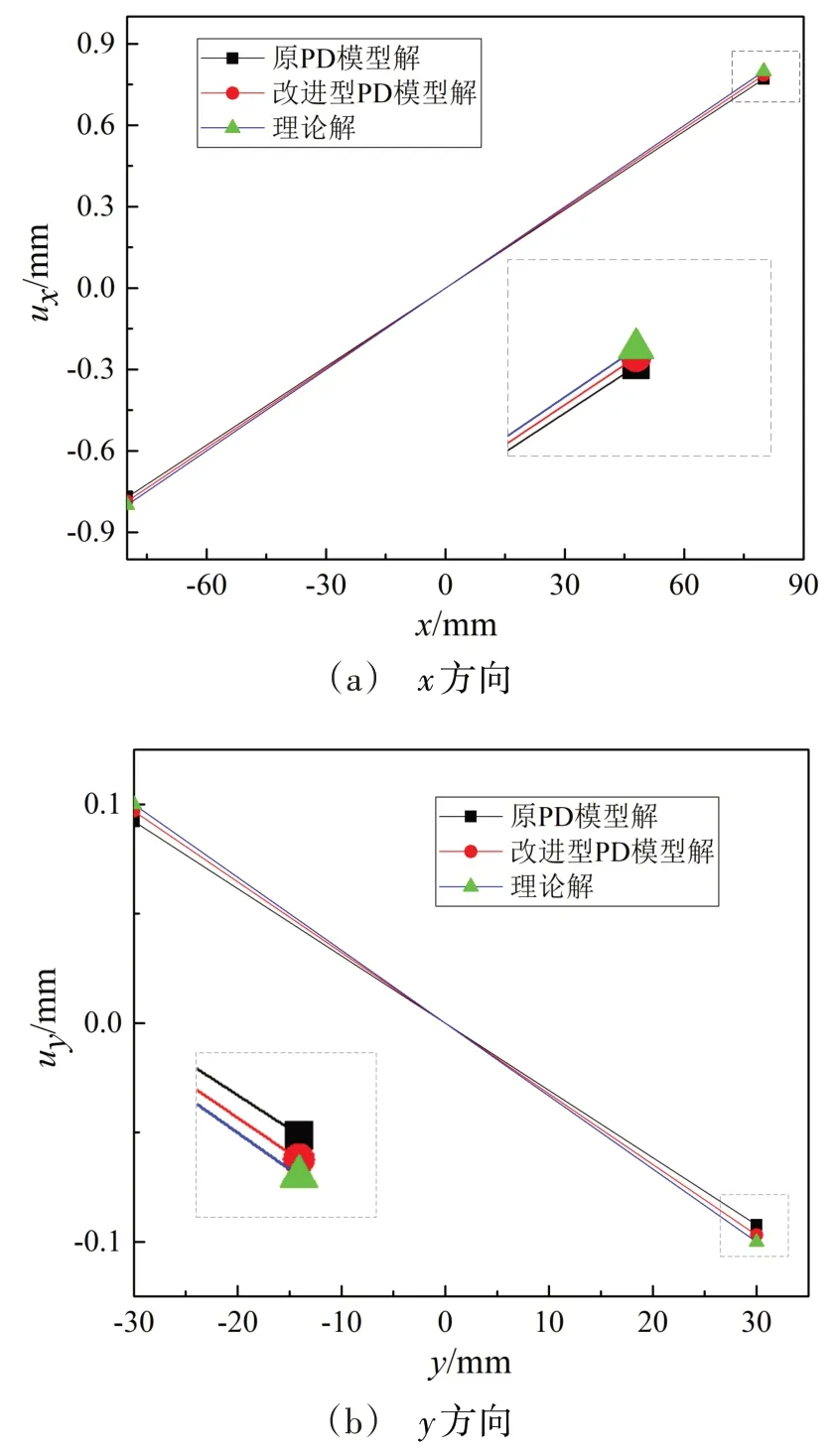

圖3所示分別為PD模擬與理論求解所得單向板x、y軸線處物質點位移ux、uy隨x、y方向位置的變化曲線,使用已有PD 模型與改進型PD 模型所得定量計算結果較理論解的相對誤差分別為3.5% 和1.7%,相較于已有模型,改進型PD 模型具備更高的定量計算精度。

圖2 單向板拉伸模型Fig.2 Unidirectional plate model under tension

圖3 單向板x、y軸位移圖Fig.3 Displacement diagram of unidirectional lamina along x and y

2.2 中心裂紋單向板拉伸破壞試驗與數值模擬

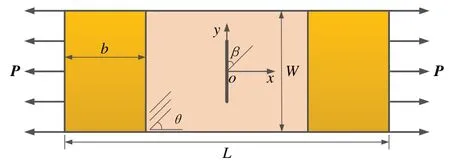

如圖4 所示,采用M55J/AG80 預浸料(纖維體積分數60%±3%,單層厚度0.1 mm)單向鋪層制備單向板,纖維方向θ=45°,單向板厚度th= 0.5 mm,試驗件外形尺寸與2.1節一致,采用電子萬能材料試驗機進行拉伸破壞試驗,為了避免在試驗過程中夾持區域率先發生脆性破壞,使用J-133膠黏劑在夾持區域膠接寬度b=40 mm 的玻璃鋼墊片,預置中心裂紋長度30 mm,寬度1 mm,中心裂紋與纖維方向夾角β分別為0°、45°、90°。采用PD模型與方法建立相同工況下的數值模型,材料參數與2.1 節一致,纖維鍵與基體鍵的拉伸、壓縮臨界伸長率分別為:sft0= 0.01、sfc0=0.01、smt0= 0.005、smc0= 0.01。

圖4 單向板拉伸試樣Fig.4 Unidirectional plate sample under tension

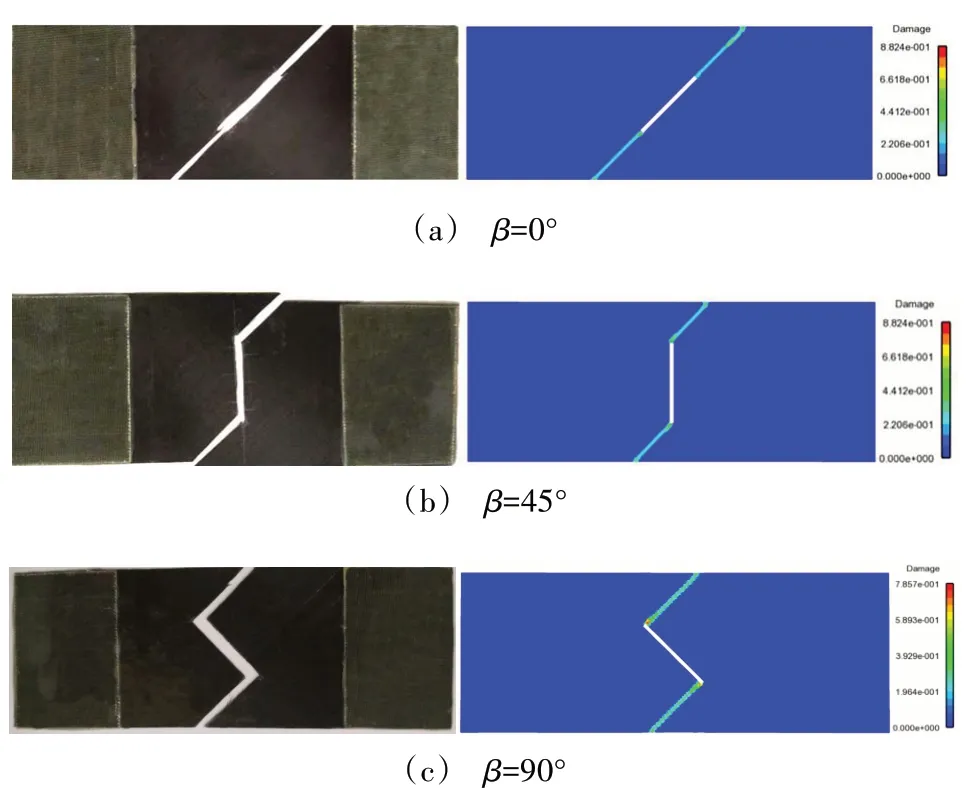

圖5 所示分別為PD 模擬與試驗所得β=0°、45°、90°時單向板的最終破壞形式,裂紋均由預置裂紋尖端沿纖維方向擴展至結構邊緣,其破壞形式均為基體開裂。β=0°、45°時,PD 模擬結果與試驗結果高度吻合,當β=90°時,試驗件玻璃鋼墊片邊緣存在10 mm×10 mm 區域沿纖維方向的基體開裂,PD 模擬結果中未能反映這一現象,但二者所得裂紋擴展路徑基本吻合。這表明所提出的近場動力學方法能夠有效模擬復合材料單向板的破壞過程。

2.3 中心裂紋單向板拉伸破壞分析

對纖維角度θ=0°單向板的拉伸破壞過程進行數值模擬,模型尺寸、材料參數與2.2節一致,預置中心裂紋與纖維夾角α分別為0°、45°、90°。由于本節主要研究θ=0°單向板的拉伸破壞特性,而夾持區域為無損區域,因此后續數值模擬結果不顯示夾持區域。

如圖6所示,對于含不同角度中心裂紋θ=0°單向板的破壞過程基本一致,裂紋均由預置裂紋尖端起裂,沿纖維方向擴展,直至夾持區域邊緣,此時結構主要為基體破壞,隨著進一步加載,整個結構內出現大范圍的基體損傷,靠近夾持區域出現纖維斷裂,最終出現貫穿整個結構的斷面導致單向板發生破壞。對比2.2 節中θ=45°時單向板的破壞特點,θ=0°單向板在破壞過程中除基體開裂外,還會出現纖維斷裂。

圖5 單向板破壞形式Fig.5 Failure model of unidirectional plates

圖6 單向板裂紋擴展過程Fig.6 Crack propagation process of unidirectional plates

3 結論

(1)提出了一種改進型PD 本構模型,推導了相應的微模量系數,構建了PD 準靜態求解的數值體系,通過對典型單向板的單軸拉伸變形進行定量計算,所得數值結果與理論解比較,驗證了改進型PD本構模型具備更高的定量計算精度。

(2)開展了含不同角度中心裂紋θ=45°單向板的單軸拉伸破壞試驗與數值模擬,所得最終破壞形式吻合較好,且二者均能反映單向板基體開裂的破壞特點,表明所提出的PD 模型與方法能夠有效處理復合材料單向板的破壞問題。

(3)對含中心裂紋θ=0°單向板的拉伸破壞過程進行數值模擬,結果表明,θ=0°單向板在前期裂紋擴展過程中主要出現基體開裂,當裂紋擴展至夾持區域后,結構出現纖維斷裂,最終形成貫穿整個結構的斷面導致單向板破壞。