多型面復合材料支架成型技術

蔣貴剛 周占偉 郭曉勇 陳愛姣

(北京衛星制造廠有限公司,北京 100094)

0 引言

近年來,隨著衛星輕量化需求的日益增大,纖維增強復合材料以其高的比強度、比模量、功能及力學性能可設計等優勢,逐漸替代傳統的鎂、鋁合金等金屬材料,在衛星上廣泛應用。尤其是衛星的重要結構部件(如遙感相機支撐結構、天線結構等)正朝著復合材料設計與制造的方向發展[1]。總裝直屬件作為衛星結構的重要結構件,通常以懸臂結構的形式,安裝于衛星外板上,為星敏、太敏、天線等精密設備提供安裝面。復合材料支架作為衛星總裝直屬件的典型產品之一,結構輕量化的設計理念正促使其結構逐漸向先進的一體化設計與制造的趨勢發展。

結構設計師通常將多個型面結構進行一體化設計,以滿足復合材料功能、結構一體化以及輕量化的需求[2],一體化成型技術伴隨著一體化設計應運而生。目前,國內外關于多型面復合材料支架成型技術的報道較少。陶積柏等[3]采用剛性陽模與膨脹橡膠外模組合式模具,通過真空袋-熱壓罐的成型方法,完成了一種高精度復合材料支架的制備,產品設備安裝面的平面度優于0.05 mm。賈朝陽[4]采用真空注塑法,利用CAE 進行仿真分析,并通過優化保壓時間和熔體溫度等工藝參數,制備的復合材料真空助力器支架各項性能指標均滿足使用要求。楊堅等[5]采用RTM 成型技術,實現了一種航空發動機用復合材料支架的制造,產品外觀質量優良,各項指標均達到了設計使用要求。本文以某遙感衛星用復合材料一體化支架研制任務為背景,從產品的成型工藝方案、模具設計、鋪層工藝優化設計、加壓固化方式方面闡述一種多型面復合材料支架成型技術,并對產品的內部質量、尺寸精度及力學性能進行分析。

1 一體化支架結構特點

一體化支架作為衛星總裝直屬件的典型產品,為碳纖維十六面體復合材料結構,其外形尺寸為1 122 mm×907 mm×555 mm。產品為半封閉式殼體結構,原材料為M40J/4211 預浸料,整體設計厚度為3 mm,設備安裝面厚度5 mm,為滿足輕量化要求,在部分位置設計了相應的減輕孔,具體見圖1。一體化支架主要技術指標為:

(1)產品星體連接、設備安裝面平面度≤0.3 mm,設備安裝面與星體連接面角度公差±0.1°;

(2)產品纖維的體積分數要求為(60±3)%,且產品壁厚均勻,尺寸穩定性好;

(3)產品成型內部質量滿足GJB2895—1997 A級要求;

(4)要求復合材料單向拉伸性能:σ(拉伸)>1 GPa、E(拉伸)>190 GPa;壓縮性能:σ(壓縮)>700 MPa、E(壓縮)>180 GPa。

2 成型技術與分析驗證

2.1 工藝方案選擇

對于具有復雜型面的復合材料構件,一般根據其產品結構特點拆分成多個零部件,分別制造后再進行連接[6]。一體化支架每個型面結構都相對簡單,易于成型與加工,然后通過二次膠接的方式連接成整體。這樣一方面可以簡化成型模具的結構形式,另一方面很大程度上降低了模具的加工難度及制造成本。但是在組件裝配過程中,各型面結構的整體尺寸及重要安裝面的位置精度很難通過工裝實現。并且二次膠接過程中,由于產品型面復雜,加壓不到位極易造成制件內部易產生孔隙、脫膠等缺陷,造成產品的力學性能較差。

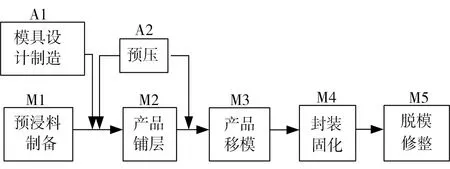

與二次膠接成型方法相比,整體成型方案有著諸多優點。一方面,整體成型可以對構件進行統一的結構設計,便于對復合材料鋪層設計進行優化,達到產品最優的力學性能;另一方面,整體成型可以減少工序,從而縮短生產周期。當然,整體成型方案也有著自身的缺點,如可供選擇的工藝方案較少,工藝過程復雜。結合本文一體化支架的結構特點,整體成型方案更加適合。一體化支架外表面為精密設備安裝面,要求較高的精度,因此需優先保證產品外表面的尺寸要求。支架為十六面體、半封閉式結構。為保證多面體支架安裝面尺寸、脫模及整體成型要求,提出了芯模鋪層、外模固化的技術路線。復合材料一體化支架的工藝流程如圖2 所示。采用真空輔助硅橡膠加壓-熱壓罐法固化成型。

圖2 一體化支架工藝流程圖Fig.2 Processing flow chart of integrated support

2.2 模具設計

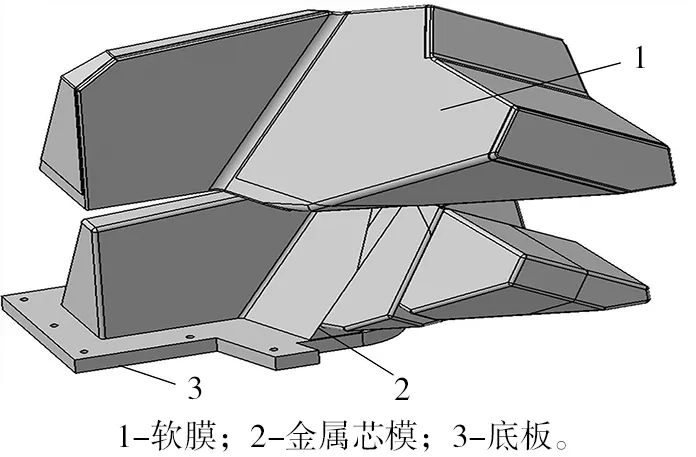

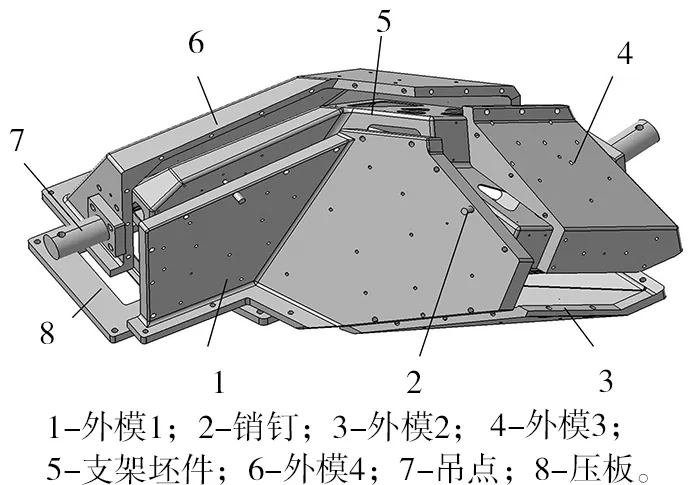

復合材料構件模具設計時,需優先考慮成型產品的尺寸及形位精度。在此基礎上,還需從鋪層工藝性、工藝的可操作性等方面進行考慮。結合一體化支架的結構特點,設計了一套芯模-外模組合式模具。其中,芯模用于產品的鋪層及預壓,外模用于產品的固化,其結構形式如圖3、圖4所示。

圖3 鋪層芯模示意圖Fig.3 Diagram of laminated core mold

圖4 金屬外模示意圖Fig.4 Diagram of metal external mold

2.2.1 模具材料選擇

復合材料構件成型模具通常首選金屬材料,鋁合金以其加工性能優異、密度低、熱導率高等諸多優點,常常作為復合材料首選的模具材料。但對于尺寸較大的復合材料構件,由于鋁合金與復合材料的熱脹系數差異較大,且剛度相對較弱,制件的精度不易保證;與鋁合金材料相比,鋼材料與復合材料的熱脹系數差異更小,有利于提高制件的精度。但該材料有著密度大、難加工、加熱慢的缺點。結合產品成型精度控制及成型方案綜合考慮,外模采用鋼材料、金屬芯模采用鋁合金材料。

2.2.2 模具分型面的設計

模具的分型面設計直接決定復合材料零件能否安全脫模。通過Catia軟件對模具脫模時的運動路線進行分析,合理選擇分離面,將整個成型模具進行拆分,保證產品在固化后可以順利脫模。鋪層芯模包括金屬芯模、軟膜兩大部分。金屬芯模起到支撐作用,為了保證脫模,將模具設計成組合式結構,各金屬塊之間通過螺接、膠接等連接形式與主體結構進行連接,產品脫模時,將金屬塊按特定的軌跡取出。金屬芯模由芯模1~10、芯模底座及標準件組成。軟膜包裹在金屬芯模外表面,提供產品鋪層型面。外模由外模1~4、壓板、起吊點、定位銷及標準件組成。

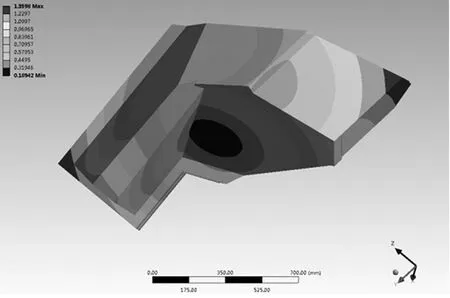

2.2.3 模具熱變形控制

對于高精度的復合材料構件,模具設計時還需重點考慮模具線脹系數的影響[7]。A3 鋼的線脹系數為12.8×10-6K。根據環氧樹脂體系復合材料的固化溫度,采用ANSYS軟件對金屬外模進行熱分析,最高溫度下模具的熱變形如圖5 所示。采用溫度補償法設計技術,在模具設計階段進行尺寸補償,減小金屬熱膨脹引起的精度誤差。

圖5 外模熱變形分析示意圖Fig.5 Diagram of thermal deformation analysis of external mold

2.3 鋪層工藝設計

復合材料支架為十六面體結構,產品鋪層時以底面長邊為0°方向,其余各面鋪層角度均以此為基準,鋪層時遵循以下原則。

(1)產品各型面鋪層角度需保持對稱,在此基礎上最大程度上保證纖維的連續性,不能連續鋪層的區域進行分段對稱鋪疊,避免產品固化后翹曲變形。

(2)分段鋪疊預浸料可采用對接、搭接兩種方式,其中拼接位置位于減輕孔區域的采取對接方式,其余的位置采用搭接方式。

(3)考慮一體化支架承載情況和尺寸穩定性的需求,各型面拼縫位置采用合理的布局,拼接處采用階梯形過渡設計,避免應力集中。

2.4 真空輔助硅橡膠加壓設計

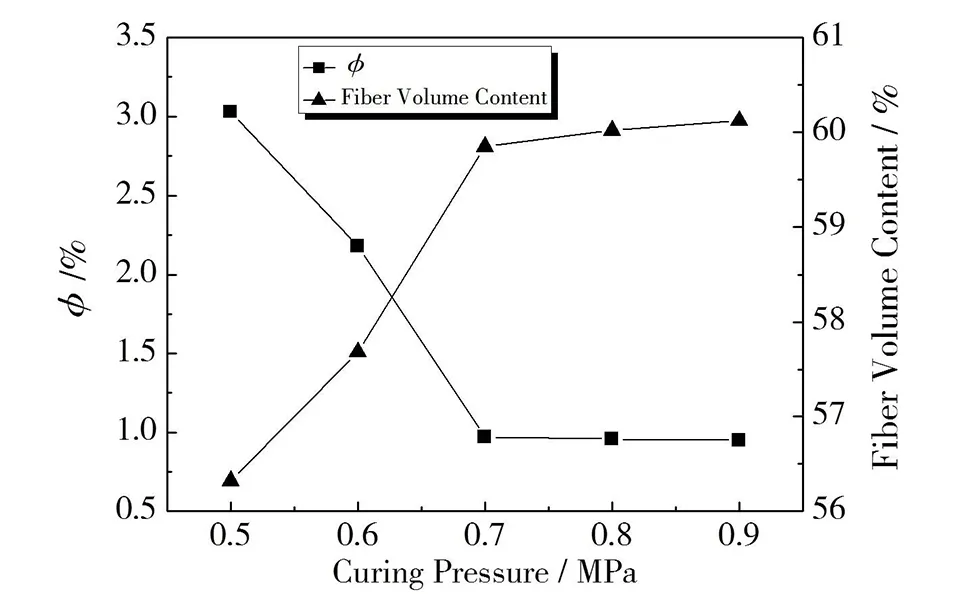

根據一體化支架的構型特點,采用真空輔助硅橡膠加壓對產品進行固化。在固化前,將產品轉移到外模中,將金屬芯模從內腔中取出,將產品及工裝采用真空袋膜整體封裝固化。在產品方案階段分析,真空輔助硅橡膠加壓壓力是影響產品質量的關鍵因素。因此,制備了與產品狀態相同的試驗件,探究了固化壓力對產品孔隙率及纖維體積分數的影響,結果如圖6所示。

圖6 固化壓力對產品孔隙率及纖維體積分數的影響Fig.6 Effect of curing pressure on porosity and volume fraction

結果表明,制品的孔隙率隨著產品固化壓力的增加而減小,纖維體積分數隨著固化壓力的增加而增加。當達到0.7 MPa 時,制品孔隙率達到0.97%,纖維體積分數為59.82%。當固化壓力繼續增加時,制品孔隙率和纖維體積分數基本不變。綜合考慮產品質量及制造成本,確定0.7 MPa為最佳固化壓力。

3 產品性能評價

復合材料產品經固化、脫模、修整、機加后實物見圖7。

圖7 一體化支架實物示意圖Fig.7 Diagram of real part of integrated support

一體化支架復合材料結構產品外形面及內腔平整無褶皺,壁厚均勻,無貧、富膠區域。產品超聲無損檢測、纖維體積分數和孔隙率、尺寸精度及力學性能等各項指標均滿足設計的指標要求,驗證了工藝方案的合理性。

3.1 超聲無損檢測

采用超聲無損檢測儀對復合材料一體化支架進行檢測,結果表明,制件內部未出現明顯的分層、疏松、孔隙等缺陷,質量滿足GJB2895—1997 的A 類要求。

3.2 纖維體積分數和孔隙率

依據GB3365—2008,對一體化支架產品的纖維體積分數和孔隙率進行了檢測。經檢測,產品的纖維體積分數為(60±3)%,孔隙率的測試值均低于1.0%,可滿足GJB2895—1997 A 級標準。

3.3 產品尺寸精度

經檢測,產品各項尺寸精度指標均滿足設計指標的要求,其中星體連接面、設備安裝面平面度分別為0.08、0.17 和0.29 mm,設備安裝面與星體連接面角度公差-0.07°、-0.03°、+0.1°,產品厚度偏差小于5%,進一步驗證了工藝方案的合理性。

3.4 產品力學指標

一體化支架研制過程中,為了有效驗證產品的力學性能指標,制備了相應的隨爐拉伸、壓縮試驗件。并依據GB/T3354—2014、GB/T1448—2005,對一體化支架產品隨爐試件0°單向拉伸性能和壓縮性能進行了測試,結果見表1。結果表明滿足設計指標。

4 結論

采用一體化成型方案,基于芯模-外模組合模具,通過對稱、階梯過渡的鋪層工藝設計,真空輔助硅橡膠加壓固化,能夠實現一種大尺寸多型面復合材料支架的成型。結果表明,本套工藝方案可以解決大尺寸多型面復合材料結構的成型問題,主要體現在以下幾點:

(1)芯模-外模組合式模具(芯模用于鋪層,外模用于固化),可以實現大尺寸多型面復合材料支架結構的坯件成型;

(2)對稱、階梯過渡的鋪層工藝設計可有效防止產品固化翹曲變形及應力集中問題;

(3)真空輔助硅橡膠加壓-熱壓罐固化成型的方法可以保證支架結構每個型面所受壓力均勻、到位;

(4)產品外形面平面度、尺寸、形位公差通過金屬硬模保證,各項技術指標均滿足指標要求。