碳纖維增強復合材料新鉆型結構設計及其對比試驗

蘇 飛 袁 億 胡財吉 李純杰 李文毅

(1 湖南科技大學,機電工程學院難加工材料高效精密加工湖南省重點實驗室,湘潭 411201)

(2 湖南科技大學,智能制造研究院,湘潭 411201)

文 摘 在碳纖維增強復合材料(CFRP)制孔過程中,易產生毛刺、分層等制孔缺陷,而鉆頭結構是影響制孔缺陷形成的關鍵因素。對此,在原有鉆型基礎上設計了兩種新鉆型,研究了原有鉆型和兩種新設計鉆型的鉆削軸向力和制孔效果。結果表明,在相同鉆削工藝參數下,原有鉆型“V 型”刃的修除階段的軸向力歸零速度最大,新設計的燕尾開槽鉆型的最小,這與制孔缺陷的變化規律基本一致,軸向力歸零速度與制孔缺陷具有較好的映射關系;3 種鉆型均能有效減少毛刺,與原有鉆型相比,新設計的兩種鉆型均能更好的去除毛刺和降低制孔缺陷;原有鉆型的制孔缺陷以撕裂為主,新設計的開槽新鉆型和燕尾開槽新鉆型則以分層缺陷為主。據此可為CFRP制孔的刀具結構設計提供新的設計思路。

0 引言

碳纖維增強復合材料(CFRP)是一種先進的復合材料,由于輕質、高強、可設計、抗疲勞、耐腐蝕、耐磨損等優良特性[1-2],被廣泛應用于航空航天等領域。在CFRP結構件的裝配連接中,不可避免的需要進行大量的孔加工。比如,一架A350XWB飛機需要4.1萬個連接孔[3],一架波音747飛機需要加工300多萬個連接孔[1,3]。制孔加工是CFRP結構件裝配中最為繁重的工序之一[4-5]。然而,在CFRP制孔過程中,極易產生毛刺、分層、撕裂等制孔缺陷,嚴重影響CFRP結構件的使用性能,因此,CFRP制孔質量直接影響飛機的裝配質量和效率[1]。

面對航空業的迫切需求和CFRP制孔中存在的問題[1],國內外學者進行了大量的研究。現有研究指出,鉆頭結構直接決定刀具對CFRP材料的切削方式和切除狀態,是影響制孔缺陷形成的關鍵因素[6-8]。以傳統鉆頭為原型,衍生出了諸多能有效控制制孔缺陷的特殊形狀鉆頭。JIA等[4,9]對比分析4種不同結構的鉆頭,指出匕首鉆具有較好的制孔效果,并在匕首鉆的基礎上設計出了一系列的新鉆型;陳明等[10]研究了三尖鉆和八面鉆鉆削CFRP的軸向力、扭矩和鉆削溫度,及其對制孔缺陷的影響;YU等[11]在雙峰鉆上設計了若干細小螺旋凹槽,改進了雙峰鉆的制孔效果;李鵬南等[12]對比分析了多種階梯鉆的制孔缺陷形成過程;DUR?O等[13]對比分析了多種特殊結構的鉆頭,結果表明匕首鉆和多刃尖鉆的制孔效果最為理想;FEITO等[6]對比分析了匕首鉆、燭芯鉆和階梯鉆,同樣指出匕首鉆是較為理想的刀具。

目前,針對CFRP鉆削制孔的新鉆型較多,但隨著航空業CFRP材料性能的不斷提高,制孔缺陷更難控制,加上航空業對制孔要求的進一步提高,CFRP專用新刀具的改進仍需進一步強化和改進。本文在現有新鉆型結構的基礎上,進一步嘗試改進新鉆型結構,旨在進一步提升CFRP制孔質量。

1 鉆型結構的設計

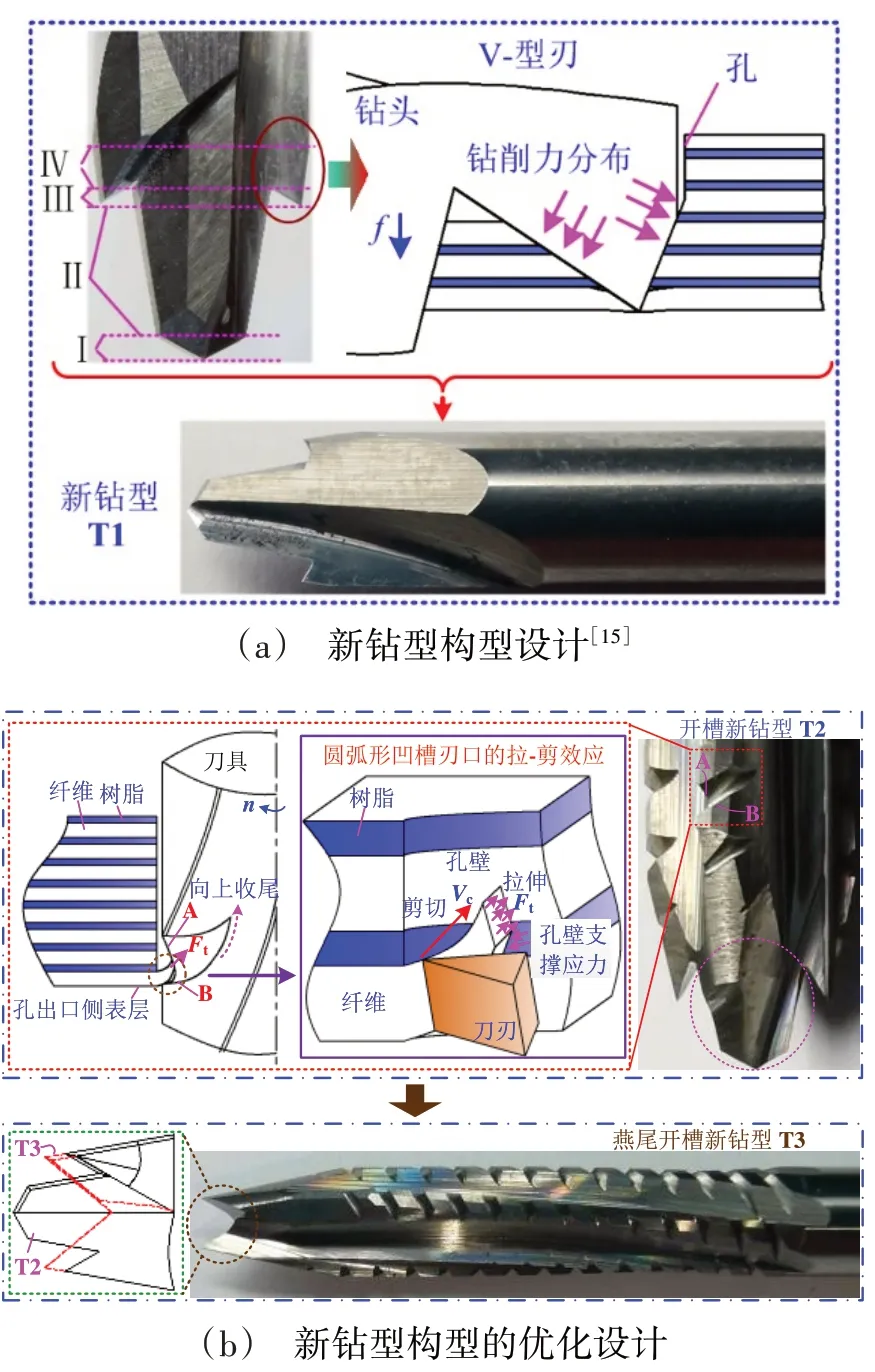

在CFRP鉆削制孔過程中,孔出口側易出現嚴重的毛刺、分層和撕裂等制孔缺陷。研究表明,鉆型結構的合理設計能有效地抑制制孔缺陷的產生。在匕首鉆和多刃尖鉆的基礎上,基于四步控制制孔缺陷形成的階段性控制策略,結合匕首鉆、多刃尖鉆的結構特點合理設計出四段功能結構的新型鉆頭[13],如圖1(a)所示(新鉆型,T1),其4個主要的功能切削刃分別為鉆尖(Ⅰ)、擴削刃(Ⅱ)、多刃尖(Ⅲ)和第二擴削刃(Ⅳ)。其中,多刃尖(Ⅲ)和第二擴削刃(Ⅳ)組合成“V型”切削刃。當鉆削孔出口表層材料時,“V型”切削刃的設計能有效將孔出口表層材料所受的軸向載荷分布于孔壁上,避免了刀尖對最外層纖維的推擠,對孔出口表層制孔缺陷的形成具有較好的抑制作用。試驗表明,“V型”刃的設計能有效及時切斷纖維,抑制制孔缺陷,是新鉆型的關鍵部位。鉆尖(Ⅰ)對終孔最終制孔缺陷大小的影響較小;擴削刃(Ⅱ)能有效降低制孔缺陷,但軸向長度較大;第二擴削刃(Ⅳ)影響最終制孔缺陷的形成,第二擴削刃(Ⅳ)軸向長度直接影響制孔缺陷的修除效果[14],如果第二擴削刃(Ⅳ)軸向長度過小,對制孔缺陷的修除作用將顯著下降,甚至對制孔缺陷起不到修除作用。對于直徑較小的新鉆型結構,第二擴削刃(Ⅳ)軸向長度非常小,以直徑Φ6 mm的鉆頭為例,如果按現有鉆型結構參數進行設計,第二擴削刃(Ⅳ)軸向長度僅有1 mm左右,對制孔缺陷的修除過程極短,其修除功能顯著降低。

圖1 新鉆型的設計及其優化Fig.1 Design and optimize of the novel drill bit

為進一步改進新鉆型的制孔效果,盡量協調新鉆型各部分的幾何參數,適當縮短擴削刃(Ⅱ)的軸向長度和增大第二擴削刃(Ⅳ)的軸向長度。另外,為盡可能地抑制制孔缺陷,在第二擴削刃(Ⅳ)和周刃上設計若干圓弧形凹槽刃口,新鉆型改進實物如圖1(b)所示(開槽新鉆,T2),鉆頭部分為2刃,周刃部分為4刃。其中,圓弧凹槽刃口呈半月牙形,尾部繞銑刀軸線逐漸上升。切削過程中,將纖維通過凹槽刃口底邊A導入孔壁內側至“擠緊”,形成拉伸應力及孔壁內側的支撐應力,同時,凹槽刃口底刃B對纖維進行“剪切”。實現銑削過程中纖維的拉-剪切除方式,該切除方式還具備“反向剪切”效應。

另外,為避免鉆頭中心部位對孔出口表層材料的集中軸向推力,在改進新鉆型的基礎上,去除中心部位的切削刃,該鉆型具有一對類似于燕尾的對稱“V型”切削刃,設計實物及其與開槽新鉆型的結構對比如圖1(b)所示(燕尾開槽新鉆型,T3)。

2 實驗方案

2.1 制孔刀具及工件材料

為系統對比分析以上3種不同結構鉆頭的制孔效果,采用整體硬質合金材料制作以上3種新鉆型,刀具的直徑均為Φ6 mm。3種鉆型分別為:新鉆型T1,開槽新鉆型T2,燕尾開槽新鉆型T3。

采用平紋編織碳纖維增強復合材料板(T300/環氧樹脂,CFRP)進行實驗。其中,復合材料試驗板的板厚度為5 mm,單束纖維的平均厚度約為0.2 mm,平均寬度約為2.5 mm,纖維直徑為7~8 μm,纖維體積分數為60%~65%。

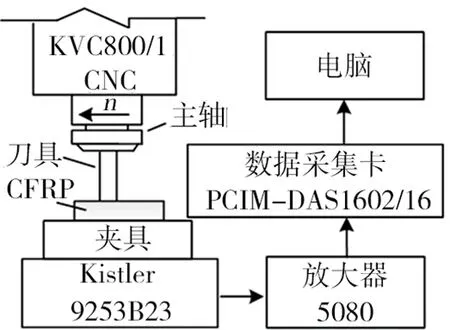

在KVC1050M立式加工中心上進行鉆削試驗。考慮到開槽新鉆型T2和燕尾開槽新鉆型T3的圓弧形凹槽較小,為促使鉆削過程中切屑的順暢排出,采用吸塵器排屑進行鉆削。鉆削過程中,采用吸塵器排屑,對鉆削過程還能起到冷卻作用。鉆削試驗中,主軸轉速n在2 000~5 000 r/min內取值(取值間距為1 000 r/min),進給 量vf在105~420 mm/min 內取值(取值間距為105 mm/min)。試驗過程中,采用Kistler9253B23型測力系統測試鉆削軸向力。試驗裝置如圖2所示。

圖2 試驗裝置Fig.2 Experimental setups

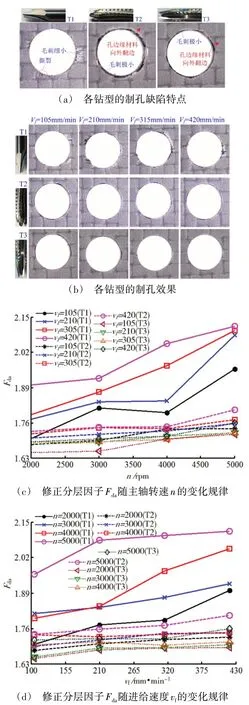

2.2 制孔缺陷評價方法

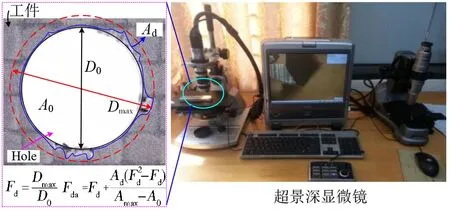

為分析制孔缺陷的加工效果,試驗后,采用超景深體視顯微鏡及其附帶軟件觀測孔出口表層分層缺陷的形狀、大小。為更準確的評價制孔缺陷的形態大小,采用修整分層因子Fda對孔出口側的分層和撕裂等制孔缺陷進行評價[16],如圖3 所示。其中,Dmax是分層區域最大直徑,D0是孔的公稱直徑,Ad是分層區域與孔的總面積,A0是孔的面積,Fd為一維分層因子。

圖3 分層修正因子Fig.3 Adjusted delamination factor

3 結果與分析

3.1 不同結構鉆型的軸向力時變特征

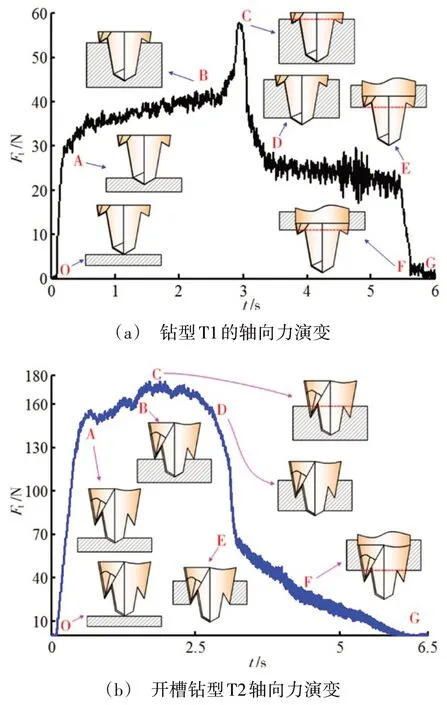

鉆削軸向力能有效地反映制孔過程的鉆削狀態,是影響制孔缺陷產生的重要因素,因此,對3種鉆型的鉆削軸向力進行分析。圖4為3種新鉆型在n=2 000 r/min和vf=105 mm/min下,所獲得的軸向力隨時間變化的曲線。

由圖4(a)~(c)可見,3種新鉆型的軸向力隨時間的演變規律較為相似,但由于具體刀具結構參數的不同,鉆削軸向力的演變規律存在一定差異。對于新鉆型T1而言,鉆削過程總體上分為7個階段,即為OA、AB、BC、CD、DE、EF和FG等階段。其中,OA段為鉆尖(Ⅰ)逐漸鉆入工件階段;AB段為鉆尖(Ⅰ)完全鉆入工件、擴削刃(Ⅱ)逐漸鉆入工件的階段;BC段為鉆尖(Ⅰ)和擴削刃(Ⅱ)完全鉆入工件、多刃尖(Ⅲ)逐漸鉆入工件的階段,當到達C點時,鉆尖(Ⅰ)、擴削刃(Ⅱ)和多刃尖(Ⅲ)基本鉆入工件,此時軸向力達到最大;CD段為第二擴削刃(Ⅳ)逐漸鉆入、鉆尖(Ⅰ)逐漸鉆出的階段;DE段為擴削刃(Ⅱ)逐漸鉆出工件階段;EF段為多刃尖(Ⅲ)逐漸鉆出工件的階段,由于多刃尖(Ⅲ)軸向長度極短(0.5 mm),該階段經歷時間極短;FG段為第二擴削刃(Ⅳ)逐漸鉆出的階段,由于第二擴削刃(Ⅳ)的軸向長度較短(1.3 mm),該階段經歷時間較短,軸向力也很小。由此可見,“V型”刃對制孔缺陷的修除過程極短。

對于開槽新鉆型T2 而言,鉆削階段與新鉆型T1基本一致。但由于擴削刃(Ⅱ)的縮短,“V型”刃的增長,軸向力的具體演變過程存在一定特征:(1)CD段、EF 段和FG 段的變化較為穩定,軸向力的減緩趨勢較為平緩;(2)由于多刃尖(Ⅲ)和第二擴削刃(Ⅳ)的增長,分別增至1 和3.5 mm,EF 段和FG 段的經歷時間顯著增長。可見,開槽新鉆型對制孔缺陷的修除過程增長。

由于燕尾開槽新鉆型T3 沒有中心刃,而只有兩對“V 型”刃,其“V 型”刃包含多刃尖(Ⅲ)和第二擴削刃(Ⅳ),鉆削過程與新鉆型T1和開槽新鉆型T2存在一定差異。對于燕尾開槽新鉆型T3 而言,鉆削軸向力經歷了4個階段,分別為:OA段為燕尾多刃尖(Ⅲ)鉆入工件階段;AC 段為燕尾第二擴削刃(Ⅳ)鉆入工件階段;CD 段為多刃尖(Ⅲ)逐漸鉆出階段,當到達C點時,燕尾多刃尖(Ⅲ)逐漸鉆出,軸向力迅速下降;DF段為燕尾第二擴削刃(Ⅳ)逐漸鉆出階段。由于燕尾開槽新鉆型T3沒有中心刃,鉆削過程中,容易產生波動,尤其是在AB 段和DE 段。當燕尾多刃尖(Ⅲ)鉆出工件時,“V型”逐步對孔出口層材料的制孔缺陷進行修除,可見,燕尾開槽新鉆型T3的“V 型”刃對孔出口材料制孔缺陷的修除過程較長。

由圖4(d)可知,3種鉆型的最大軸向力出現區域基本相同,而新鉆型T1與燕尾開槽新鉆型T3的最大軸向力相差較小。開槽新鉆型T2的最大軸向力要遠大于以上兩種鉆型的軸向力,造成這樣的原因主要在于:相比于新鉆型T1,T2 的擴削刃(Ⅱ)長度有所縮短,為盡量確保“V型”刃結構參數的一致和刀具整體結構的協調,T2擴削刃(Ⅱ)的頂角有所增大,當鉆削至AD 段時,T2 刀具參與鉆削的“V 型”刃增長,被切削面積增大,由此,導致T2的最大軸向力要遠大于T1和T3。

此外,新鉆型T1“V 型”刃的修除過程極短,燕尾開槽新鉆型T3“V 型”刃的修除過程最長,其次是開槽新鉆型T2。

3.2 鉆型結構對軸向力的影響

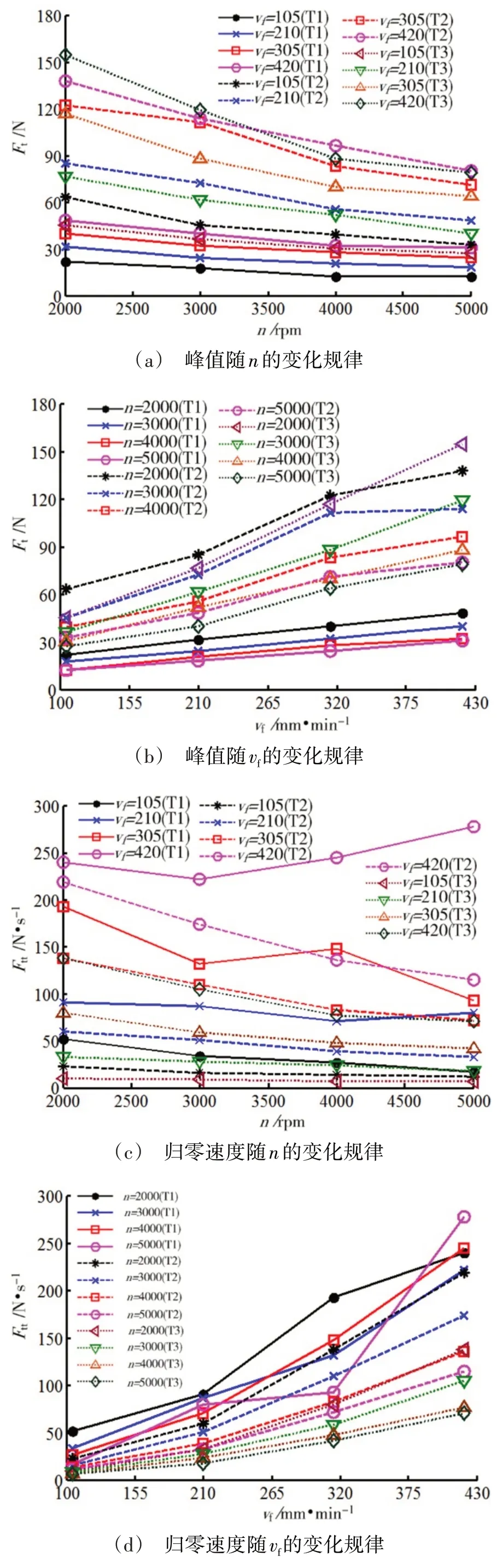

制孔缺陷在新鉆型“V 型”刃的修除作用下最終形成,“V 型”刃對制孔缺陷的修除階段(即新鉆型T1和開槽新鉆型T2 的EG 段,燕尾開槽新鉆型T3 的EF段)直接影響最終制孔缺陷的大小,對于最終制孔缺陷的形成十分關鍵。因此,對各鉆型修除過程的最大軸向力及其歸零速度進行分析,如圖5所示。

由圖5(a)~(b)可見,3 種鉆型在修除階段的最大軸向力隨主軸轉速n和進給速度vf的變化規律基本一致,即隨主軸轉速n的增大,軸向力呈下降趨勢,隨進給速度vf的增大,軸向力呈增大趨勢。在相同鉆削工藝參數下,新鉆型T1修除階段的軸向力最小,其次是燕尾開槽新鉆型T3的,而開槽新鉆型T2的軸向力最大。

研究表明,軸向力大小與制孔缺陷存在密切關系,但軸向力峰值的大小并不能直接關聯引發制孔缺陷的能力。賈振元[1]等指出軸向力歸零速度與制孔分層存在較好的正相關性,試驗表明,制孔分層隨著軸向力歸零速度的增大而呈增大趨勢。由此對各鉆型修除階段的軸向力歸零速度進行分析,如圖5(c)~(d)所示。軸向力歸零速度隨主軸轉速n和進給速度vf的變化規律與軸向力峰值的基本相同。相同鉆削工藝參數下,新鉆型T1 修除階段的軸向力歸零速度最大,而燕尾開槽新鉆型T3 修除階段的軸向力歸零速度最小。隨著進給速度vf的增大,各鉆型“V 型”刃的修除時間下降,軸向力峰值呈增大趨勢,軸向力歸零速度增大。“V型”刃修除時間的降低和軸向力峰值的增大均對制孔缺陷的減少不利。因此,從理論角度而言,軸向力歸零速度與制孔缺陷之間具備良好的映射關系。

理論上,修除階段的軸向力歸零速度Ftt如式(1)所示。

圖5 E處軸向力及其降速的變化規律Fig.5 Changes of the trust forces and their degradation rates

式中,Ft、Li、Δti分別為E處的軸向力峰值、各鉆頭“V型”刃的高度、各鉆頭修除階段所需時間,其中,i=1~3。

由于隨著進給速度vf的增大,3 種鉆型在E 處的軸向力峰值相差增大,因此,隨著進給速度vf的增大,3種鉆型的軸向力歸零速度差異越大。

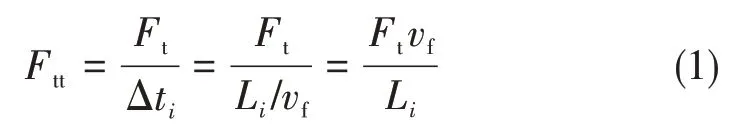

3.3 鉆型結構對制孔質量的影響

圖6(a)為3 種鉆型在n=3 000 r/min 和vf=105 mm/min下,孔出口表層的制孔缺陷。由圖可見,新鉆型T1的孔出口制孔缺陷顯著,存在明顯的撕裂缺陷,但毛刺較小。與新鉆型T1相比,開槽新鉆型T2和燕尾開槽新鉆型T3 的孔出口制孔缺陷有顯著減小,尤其是燕尾開槽新鉆型T3 的。但值得注意的是,開槽新鉆型T2 和燕尾開槽新鉆型T3 的孔出口制孔缺陷以孔邊緣材料向外翻邊所導致的分層缺陷為主,毛刺極少。對鉆削過程的觀測可以發現,導致孔邊緣材料往外翻邊的原因,主要由于開槽新鉆型T2 和燕尾開槽新鉆型T3 的圓弧形凹槽較為細小,凹槽內的切屑較難及時排出,導致排屑槽內切屑的順暢排出,進而影響切削刃對材料的及時切除,在軸向推力的作用下,最終表層材料被“擠向”孔邊緣,造成孔邊緣材料的翻邊現象。這種現象可以通過加大吸塵器的排風力度得到抑制。

圖6(b)為3種鉆型在主軸轉速n=2 000 r/min,不同進給速度vf的制孔效果。由圖可見,新鉆型T1 相比,開槽新鉆型T2和燕尾開槽新鉆型T3的制孔缺陷均有顯著減少,毛刺缺陷基本去除,而且后兩者的制孔缺陷程度相當。

圖6(c)~(d)為各鉆型修正分層因子隨主軸轉速n和進給速度vf的變化規律。可見,新鉆型T1的修正分層因子遠大于開槽新鉆型T2和燕尾開槽新鉆型T3,而開槽新鉆型T2和燕尾開槽新鉆型T3的修正分層因子極為接近。隨著主軸轉速n和進給速度vf的增大,各鉆型的修正分層因子均呈增大趨勢,尤其是新鉆型T1。在相同鉆削工藝參數下,新鉆型T1 的修正分層因子最大,其次是開槽新鉆型T2,而燕尾開槽新鉆型T3的最小,可見,軸向力歸零速度與制孔缺陷具有較好的映射關系。其中,T1 修正分層因子最大的主要原因在于:T1 的制孔缺陷以撕裂為主,而T2和T3則以孔邊緣材料向外翻邊所導致的分層缺陷為主,撕裂的破壞程度更難控制,由此導致T1修正分層因子在3種鉆型中最大。

圖6 各鉆型的制孔質量Fig.6 Hole qualities of each drill bit

綜上可見,3 種新鉆型均能有效地去除毛刺,尤其是開槽新鉆型T2 和燕尾開槽新鉆型T3;與新鉆型T1相比,開槽新鉆型T2 和燕尾開槽新鉆型T3 均能較好地抑制制孔分層缺陷的產生,以燕尾開槽新鉆型T3 最為突出。然而,在開槽新鉆型T2 和燕尾開槽新鉆型T3 的鉆削過程中,存在一些影響鉆削過程的不利因素:開槽新鉆型T2 在整個鉆削過程中出現的軸向力峰值遠大于另外兩種鉆型;燕尾開槽新鉆型T3由于缺少中心刃,在鉆削過程中易產生波動;開槽新鉆型T2 和燕尾開槽新鉆型T3 切削刃上的圓弧形凹槽較小,影響切屑的順暢排出,因此,在鉆削過程中有必要增強一定的排屑措施,如增大吸塵器的排風力度。

4 結論

(1)新鉆型T1修除階段的軸向力歸零速度最大,燕尾開槽新鉆型T3 的最小,而且隨著進給速度vf的增大,3種鉆型的軸向力歸零速度差異增大;

(2)在相同鉆削工藝參數下,新鉆型T1 的制孔缺陷最大,燕尾開槽新鉆型T3 的最小,可見,軸向力歸零速度與制孔缺陷具有較好的映射關系;

(3)3種新鉆型均能有效減少毛刺,新鉆型T1的制孔缺陷以撕裂為主,開槽新鉆型T2 和燕尾開槽新鉆型T3則以孔邊緣材料向外翻邊所導致的分層缺陷為主;

(4)與新鉆型T1 相比,開槽新鉆型T2 和燕尾開槽新鉆型T3 的孔出口制孔缺陷均有顯著減小,而且燕尾開槽新鉆型T3 整個鉆削過程中的軸向力較小。綜合而言,3種鉆型中T3刀具更適合CFRP的制孔。