活性稀釋劑對環氧樹脂快速修復材料性能的影響

靳昊 姚嘉 易忠來 李化建 黃發禮 梁雪江

(1.中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京 100081;2.高速鐵路軌道技術國家重點實驗室,北京 100081;3.北京市市政工程研究院,北京 100037;4.中國鐵路北京局集團有限公司,北京 100860)

環氧樹脂具有黏結強度高、耐磨性能優、耐化學腐蝕性能強、性能穩定等特點,已被用于高速鐵路、公路等交通領域,對長期疲勞荷載、溫度力、凍融循環等多重因素導致的混凝土及砂漿傷損進行修復[1]。機械性能和耐老化性能好的環氧樹脂主劑黏度較大,一般在8 000 mPa?s 以上,嚴重降低了環氧樹脂的流動性及其對混凝土或砂漿界面的浸潤效果,增大了內部固化反應熱,導致環氧樹脂固化均勻度降低,局部出現應力集中現象。因此,需對環氧樹脂主劑進行降黏處理[2-4]。

環氧樹脂降黏所用稀釋劑包括非活性稀釋劑和活性稀釋劑。非活性稀釋劑降黏效果好,但是它不參與環氧樹脂固化反應,會游離于環氧樹脂交聯結構中,長期使用易析出,導致環氧樹脂耐久性降低。常用的低沸點非活性稀釋劑易揮發,環氧樹脂的固化收縮率大[5-7]。活性稀釋劑含有可參與反應的活性官能團,是環氧樹脂交聯結構的組成部分[8-10]。摻入活性稀釋劑有利于環氧樹脂的穩定性和長效性,但會造成環氧樹脂機械強度降低、緩凝等[11-12]。

鑒于此,合理選擇活性稀釋劑,實現黏度與性能之間的最佳匹配,是研究環氧樹脂快速修復材料的關鍵。本文基于雙酚A 環氧樹脂、增韌改性環氧樹脂與改性胺固化劑,主要研究了縮水甘油醚類活性稀釋劑對環氧樹脂工作性能和力學性能的影響。

1 試驗部分

1.1 原料

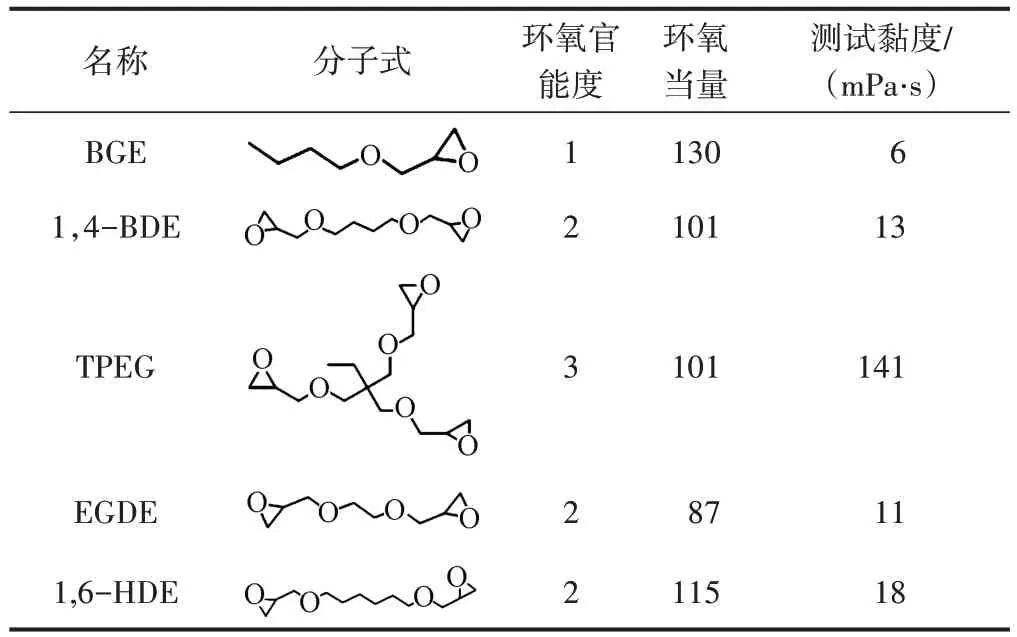

環氧樹脂主劑為雙酚A 環氧樹脂和增韌改性環氧樹脂,其中雙酚A 環氧樹脂購于北京市前門化工原料有限公司,增韌改性環氧樹脂為自制;固化劑為自制的改性胺固化劑;活性稀釋劑(表1)為丁基縮水甘油醚(BGE)、1,4-丁二醇二縮水甘油醚(1,4?BDE)、三羥甲基丙烷三縮水甘油醚(TPEG)、乙二醇二縮水甘油醚(EGDE)、1,6-己二醇二縮水甘油醚(1,6-HDE),購于安徽恒遠化工有限公司和深圳加迪達化工有限公司;有機硅消泡劑購于BYK 公司;防老化劑購于北京加成助劑研究所。

表1 活性稀釋劑

1.2 試件制備

將縮水甘油醚類活性稀釋劑按配比與環氧樹脂主劑混合均勻,即得A組分;將固化劑、消泡劑、防老化劑混合均勻,即得B組分;A,B組分按照規定配比混合均勻后,倒入試模成型,1 d 后拆模繼續養護至規定齡期。養護條件為:溫度(23±2)℃,相對濕度50%±5%。

1.3 性能測試

黏度的測定按照GB/T 2794—2013《膠黏劑黏度的測定 單圓筒旋轉黏度計法》進行;凝膠時間的測定按照GB/T 7193—2008《不飽和聚酯樹脂試驗方法》進行;拉伸強度、斷裂伸長率、抗壓強度按照GB/T 2567—2008《樹脂澆鑄體性能試驗方法》進行測試;拉伸剪切黏結強度按照GB/T 7124—2008《膠粘劑拉伸剪切強度的測定》進行測試。

2 結果與討論

2.1 環氧官能度的影響

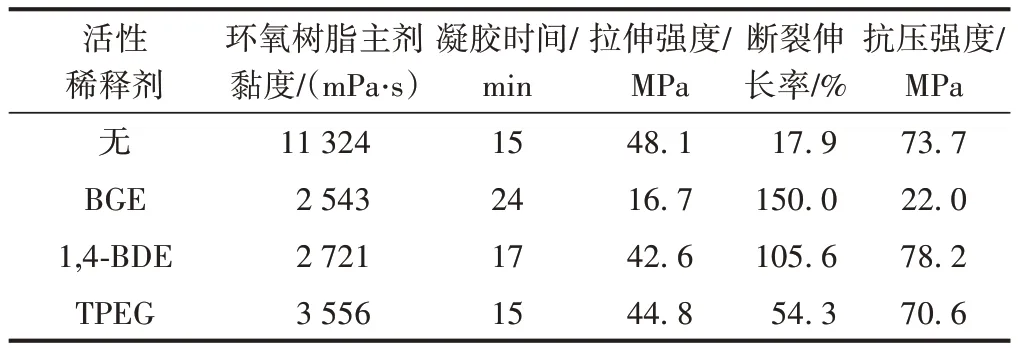

分別摻入環氧當量相當、環氧官能度不同的3 種活性稀釋劑,其摻量均占環氧樹脂主劑質量的20%,測試環氧樹脂快速修復材料的各項性能,結果見表2。

表2 摻入不同環氧官能度活性稀釋劑的環氧樹脂快速修復材料性能

由表2 可知:①摻入稀釋劑后環氧樹脂主劑的黏度下降顯著,黏度降低60%以上。其中BGE 自身黏度最低,對環氧樹脂主劑的降黏效果最佳,摻量20%時主劑黏度下降78%。主劑黏度的大幅降低加速了反應熱的釋放,反應熱積累速度變慢,體系的凝膠時間延長。②環氧官能度為1 的BGE 增柔效果顯著,環氧樹脂快速修復材料的斷裂伸長率增加了738%,但是反應速度和力學強度大幅下降,凝膠時間增加了60%,拉伸強度和抗壓強度分別降低了65%和70%。③環氧官能度為 2 的 1,4?BDG 的增柔效果良好,環氧樹脂快速修復材料的斷裂伸長率增加了490%,同時它對材料的凝膠時間、拉伸強度和抗壓強度無明顯影響。④環氧官能度為3的TPEG的交聯密度較高,增柔效果明顯低于BEG 和1,4?BDG,環氧樹脂快速修復材料的斷裂伸長率增加了203%。

2.2 環氧當量的影響

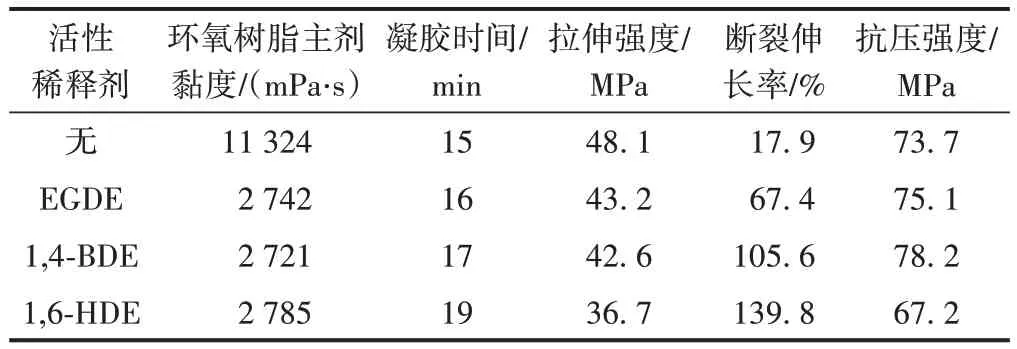

摻入環氧官能度為2 的、環氧當量不同的3 種活性稀釋劑EGDE、1,4?BDE 和1,6?HDE,其摻量均占環氧樹脂主劑質量的20%,測試環氧樹脂快速修復材料的各項性能,結果見表3。

表3 摻入不同環氧當量活性稀釋劑的環氧樹脂快速修復材料性能

由表3可知:①3種活性稀釋劑的降黏效果相當,摻量20%時環氧樹脂主劑的黏度為2 700~2 800 mPa?s。②當環氧官能團相同時,環氧當量增大,活性稀釋劑的緩凝作用增強。與 EGDE 相比,摻入 1,6?HDE 后環氧樹脂快速修復材料的凝膠時間延長了19%。③環氧官能度為2的縮水甘油醚類活性稀釋劑為線形分子結構,隨環氧當量增加(分子鏈長度增大),材料的柔順性增大,與空白樣品相比,摻入 EGDE,1,4?BDE 和1,6?HDE后環氧樹脂快速修復材料的斷裂伸長率分別增加了277%,490%和681%。④摻入EGDE 與1,4?BDE的環氧樹脂快速修復材料的力學強度降幅較小,拉伸強度和抗壓強度分別保持在40 MPa和75 MPa以上。

2.3 摻量的影響

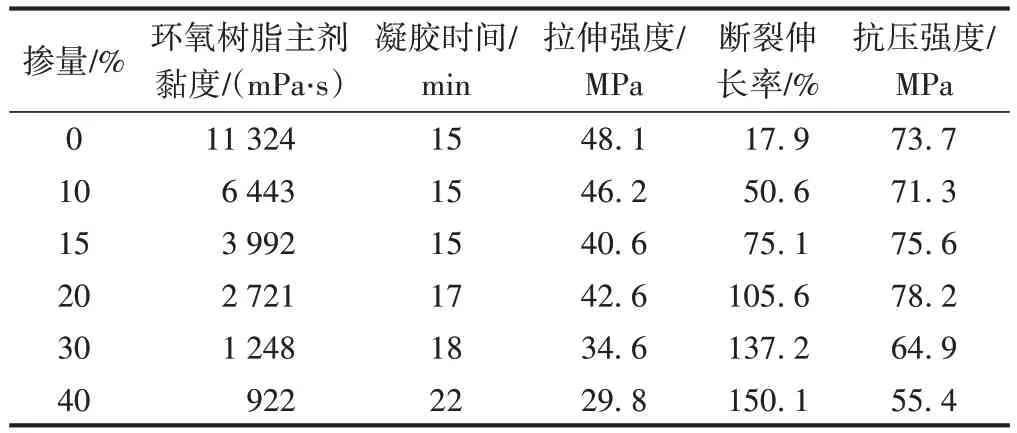

分別摻入不同摻量的1,4?BDE,測試環氧樹脂快速修復材料的各項性能,結果見表4。摻量為1,4?BDE占環氧樹脂主劑質量的百分比。

表4 1,4-BDE不同摻量時環氧樹脂快速修復材料性能

由表4可知:隨1,4?BDE 摻量增加,環氧樹脂快速修復材料降黏效果和增柔效果越來越顯著,但是會降低材料反應速度和力學強度。當1,4?BDE 摻量低于20%時,環氧樹脂快速修復材料的凝膠時間、拉伸強度和抗壓強度受摻量變化影響較小。當1,4?BDE 摻量超過20%后,環氧樹脂快速修復材料反應速度和力學強度受摻量不利影響逐漸顯現;1,4?BDE 摻量從20%增至40%時,修復材料的凝膠時間增加了29%,拉伸強度和抗壓強度降低了30%和29%。

3 結論

1)環氧官能度為2 的3 種縮水甘油醚類活性稀釋劑綜合性能好,可大幅降低環氧樹脂主劑黏度,提高環氧樹脂快速修復材料的柔順性,且對其反應速度和力學強度的不利影響最小。

2)摻入1,4-BDG 可有效降低環氧樹脂主劑黏度,提高環氧樹脂快速修復材料的斷裂伸長率,拉伸強度和抗壓強度可分別保持在40 MPa 和75 MPa 以上,凝膠時間基本不受影響。

3)增大活性稀釋劑的摻量,有助于降低環氧樹脂主劑黏度,提高環氧樹脂快速修復材料柔順性,但是會導致其緩凝和力學強度下降,應合理控制摻量。