110 kV交聯聚乙烯電纜模注熔接式終端的開發與應用

胡 飛,強 衛,黃成龍,張俊杰,謝勝海

(長園電力技術有限公司,廣東 珠海 519085)

0 引言

隨著電力系統的快速發展,架空輸電線路的應用逐漸減少,電力電纜輸電系統得以快速發展。尤其是以交聯聚乙烯為主絕緣材料的電纜在國內的應用逐年增加。電纜終端是安裝在電纜末端,用以保證電纜與電網或其他用電設備的電氣連接,并維持絕緣直到連接點的裝置。雖然通常只占整個供電系統的一小部分,但如果選用不當或者處理不好,往往會成為整條電纜線路或者整個供電系統的薄弱環節。2016年國家電網公司統計數據顯示,高壓電纜線路故障主要集中在電纜終端,66 kV及以上高壓電纜線路發生的73回次故障中,電纜終端故障共31回次,占總故障數的42.5%,終端故障多發生在應力錐的位置[1-4],因此開發新型終端應力錐具有重要意義。

目前,國內外常用的充油戶外終端有預制型和彈簧壓緊型。預制型是將橡膠應力控制體在工廠模制成型,然后現場套裝到電纜上,依靠其自身彈性保持應力控制體與電纜之間的應力和電氣強度。預制型終端要注意的是橡膠應力控制體在高電場和熱場作用下,材料老化會引起界面壓力的松弛,從而降低電氣強度。彈簧壓緊型是在應力控制體上增加一套機械彈簧裝置以保持應力控制體與電纜之間的應力恒定,其次,由于環氧錐罩的作用,橡膠應力控制體與填充絕緣基本隔離,可消除溶脹的可能性。這種結構比較復雜,對制造技術和現場安裝要求比較高[5]。這兩種形式的終端共同的問題是由于應力錐是橡膠材料,與電纜絕緣層存在活動界面。界面壓力的設計是其安全運行的關鍵因素,界面壓力過小,其界面的擊穿強度低,易發生沿面放電;界面壓力過大,會導致“竹節”現象,造成應力錐處電場畸變[6]。

為了有效解決終端應力錐與電纜本體間的界面問題,本文提出一種模注熔接式終端的結構設計理念,并通過COMSOL Multiphysics仿真軟件進行有限元分析、材料理化試驗、熔接界面檢測等手段驗證其可靠性,并進行相關電氣試驗。

1 結構設計

電纜終端處的場強是向外發散的,對于電纜終端應力控制體來說,所承受的電場強度要遠高于整體電場的平均值。局部電場強度過高,容易產生局部放電,加速絕緣層的老化,甚至導致絕緣層失效。終端應力錐是電纜終端最核心的部分,很大程度上決定著電纜終端的可靠性[7-8]。因此提高電纜終端應力錐處電場強度分布的均勻程度,對降低成本和提高電纜系統長期安全運行的可靠性具有重要意義。

本文提出一種模注熔接式終端的結構設計理念,采用與電纜相同的材料在電纜絕緣屏蔽斷口處模注熔接應力控制體,實現與電纜本體無縫熔接,從而消除材料間的界面,實現終端應力控制體與電纜本體連續等效的連接,從根本上解決界面電場畸變的狀態。模注熔接式終端的設計包括應力錐設計[9]、填充絕緣材料研究。

1.1 應力錐設計

應力錐的絕緣材料和半導電材料采用與電纜本體相同的材料,通過模注熔接成型。應力錐設計曲線的示意圖如圖1所示。

圖1 應力錐曲線示意圖Fig.1 Sketch drawing of the stress cone curve

圖1中,r為電纜導體屏蔽層半徑;R為電纜主絕緣層表面半徑;h為纜導體屏蔽層到應力控制錐頂部的垂直距離;P點為終端應力錐增厚絕緣與電纜主絕緣的界面;k為應力錐起弧點至應力錐頂部的垂直距離;C1為單位長度電纜絕緣的電容;C2為終端應力錐增厚絕緣材料(選用與電纜絕緣材料相同的材料)的電容。

按照式(1)~(2)計算電容C1和C2。

式(1)~(2)中,ε和ε0分別為交聯聚乙烯的相對介電常數和真空介電常數。

P點電勢UP與電纜導體電勢U0之比可近似由電容之比得出,如式(3)所示。

為了滿足應力錐電場的優化條件,設定界面軸向分量電場Et保持恒定不變,則P點的電勢如式(4)所示。

從而可得到k的計算式,如式(5)所示

為了更清楚地計算k的值,可將式(5)改寫為式(6)。

對于64/110 kV交聯聚乙烯電纜,U0=64 kV,設定Et≈0.9 kV/mm,則應力錐形狀可由式(6)獲得,終端增厚絕緣外徑可由式(7)得出。

式(7)中:Emax為電纜允許的最大工作電場強度;i為電場分布系數,約為0.4~0.5。

增厚絕緣與電纜主絕緣熔接界面的長度跟電壓等級有關,對于110 kV電壓等級,該長度一般取180 mm左右,也可以根據實際需要進行調整,但長度應與要求值相差不大。

1.2 填充絕緣材料研究

目前,國內外充油戶外終端內部的填充絕緣材料有硅油和聚異丁烯兩種。預制型終端應力錐是直接浸泡在填充絕緣材料中,為了避免應力錐長時間浸泡在填充絕緣材料中發生溶脹而導致應力錐材料相關性能發生變化,針對不同的應力錐材料,應選擇不同的填充絕緣材料。

本研究采用不同的填充絕緣材料對交聯聚乙烯進行溶脹試驗。在90℃下,將交聯聚乙烯分別浸泡于硅油和聚異丁烯中,浸泡時間為1周,得到交聯聚乙烯在硅油中的溶脹率為0.05%,在聚異丁烯中的溶脹率為0.08%。表明交聯聚乙烯與市場上常用的填充絕緣材料均可配合使用,模注熔接式終端采用與電纜相同的絕緣材料即交聯聚乙烯,所以不用考慮應力錐在這兩種填充絕緣材料中的溶脹問題。

2 有限元分析

采用COMSOL Multiphysics仿真軟件對設計的終端進行有限元分析,驗證終端應力錐處電場分布是否均勻、有無電場畸變的情況,同時通過有限元分析優化應力錐結構,將各層電場強度降到最低。

2.1 有限元分析電場的基本原理

由于在工頻電壓下電場隨時間變化比較緩慢,忽略電流和磁場的影響,分析時可將電纜終端內的電場視作靜電場,則電磁場的微分形式為式(8)[10]。

式(8)中:H為磁通強度;E為電場強度;B為磁通密度;D為電通密度。

在靜電場中,電場按照材料的相對介電常數分布。當庫侖電場遠大于感應電場時,可以忽略電磁感應,則其微分形式如式(9)所示。

式(9)中,J為傳導電流密度。

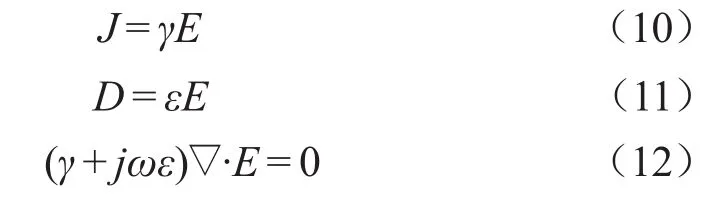

對于同性介質,有式(10)~(12)所示關系。

式(10)~(12)中:γ為介質的電導率;ε為介質的相對介電常數。

因此,電場分布主要受材料相對介電常數的影響。這種情況下,電荷不隨時間變化,可以采用靜電場進行計算仿真。

2.2 仿真模型建立及參數設定

按照110 kV銅芯630 mm2XLPE電纜模注熔接式復合套終端的實際結構和參數建立仿真模型,如圖2所示。模型中各部件采用的材料特性參數各不相同,仿真分析時采用的參數設定見表1。張靜等[11]研究發現,應力錐距下法蘭的合理距離為250~400 mm,在該距離范圍內的電場分布較為均勻。本研究設定模注熔接式終端應力錐與下法蘭的距離為370 mm。

圖2 模注熔接式終端的仿真模型Fig.2 Simulation model of mould melt terminal

表1 仿真模型中各材料的相對介電常數Tab.1 Relative dielectric constants of each material component in simulation model

本文的研究對象為110 kV XLPE電纜模注熔接式終端,其額定電壓有效值為64 kV,考慮終端的型式試驗條件,電纜導體上施加的電壓為550 kV,終端應力錐、下密封單元及電纜屏蔽層接地,在邊界條件下,進行模注熔接式終端的電場分布分析。

2.3 仿真結果分析

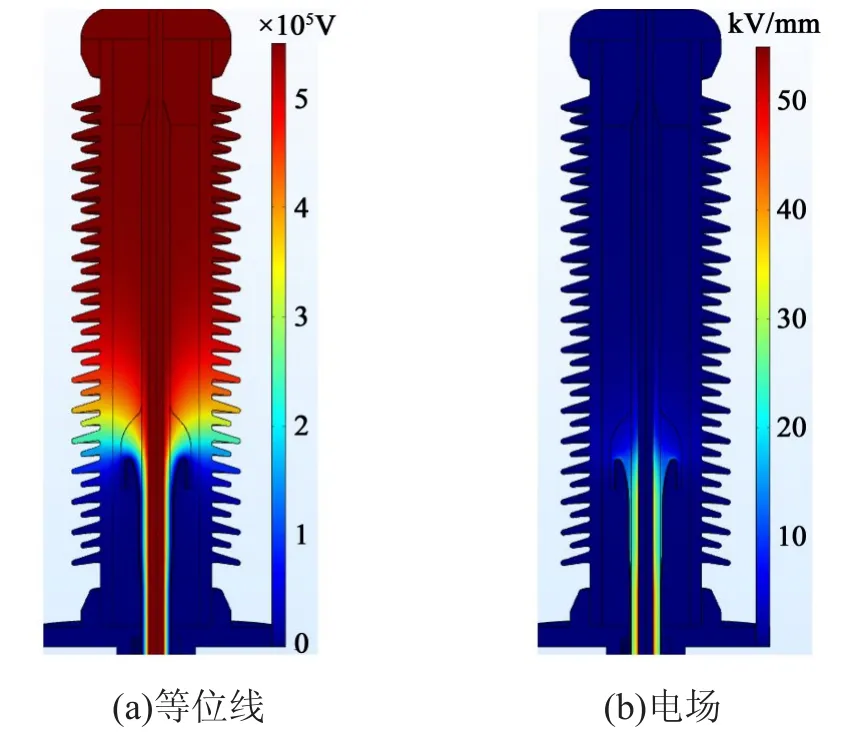

采用COMSOL Multiphysics仿真軟件,按照實際尺寸建立終端的軸對稱二維仿真模型,在靜電場下對模注熔接式終端進行電場和等位線仿真,結果如圖3所示。從圖3可以看出,模注熔接式終端的等位線分布比較均勻,各等位線的比例較為合理,終端內部電場的分布也較為均勻,設計的應力錐電場均勻度滿足應用要求,電場最大值位于電纜導體表面。

圖3 模注熔接式終端仿真分析圖Fig.3 Simulation analysis diagram of mould melt terminal

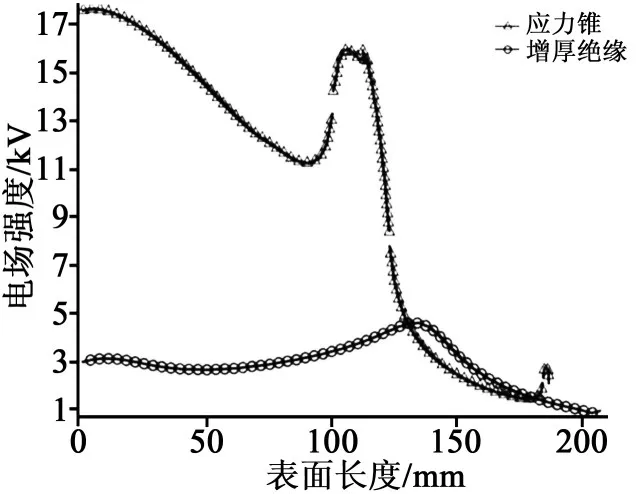

對應力錐表面和終端增厚絕緣表面的電場分布進行分析,結果如圖4所示。從圖4可以看出,在最大沖擊電壓下,應力錐表面的場強為17.8 kV/mm,增厚絕緣表面的最大場強位于應力錐外面,其值為4.7 kV/mm。XLPE材料在沖擊電壓下的擊穿強度不低于60 kV/mm,設計的模注熔接應力錐的電場強度遠低于材料的擊穿強度。

圖4 電場分布圖Fig.4 Electric field distribution

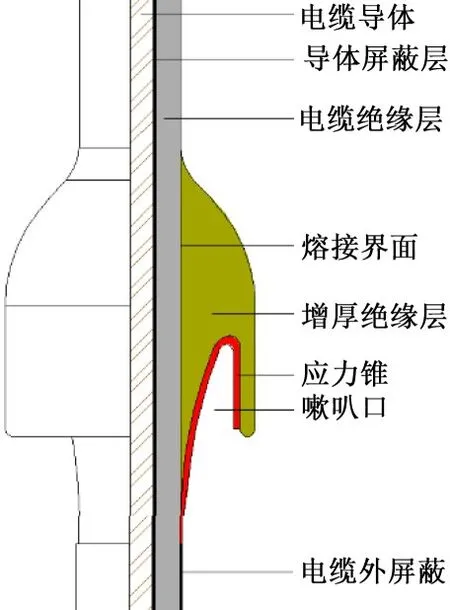

3 關鍵制作工藝

應力控制體作為終端的核心部件,是決定其安全可靠運行的關鍵因素,由增厚絕緣和應力錐組成。模注熔接式終端增厚絕緣層采用與電纜絕緣層相同的交聯聚乙烯材料模注成型,并與電纜的絕緣層無界面熔融結合為一體;應力錐采用與電纜相同的屏蔽料模注在終端增厚絕緣的喇叭口內,并與增厚絕緣層熔融成一體。要保證終端增厚絕緣層與應力錐成型后熔接界面的理化性能滿足設計要求,制作工藝過程控制起到決定性作用。

3.1 應力控制體制作工藝

在電纜外屏蔽層斷口處安裝增厚絕緣成型器,使電纜固定在增厚絕緣成型器內腔正中位置,連接小型擠出機及控制儀器;預熱增厚絕緣成型器達到可交聯型聚乙烯的熔融溫度(100℃),開始向成型器型腔內擠注與電纜絕緣相同材質的熔融狀交聯聚乙烯絕緣,成型器型腔內注滿可交聯型聚乙烯絕緣后,升溫至160℃進行交聯,使電纜絕緣層與增厚絕緣之間相互熔融接枝為一個絕緣整體;可交聯型聚乙烯在交聯反應時會產生副產物并以氣體的形式出現在增厚絕緣中,因此需保證成型器中穩定的壓力,避免絕緣層中氣泡或熔接界面氣隙的產生。待成型器自然冷卻至室溫后拆除,完成終端增厚絕緣的特殊型體。

在電纜外屏蔽斷口處安裝應力錐成型器,應力錐成型器對應于增厚絕緣型體正中位置,且應力錐成型器的喇叭狀鑲件配合增厚絕緣型體的喇叭口;預熱成型器達到電纜屏蔽料的熔融溫度(105~110℃),開始向應力錐成型器型腔內擠注與電纜屏蔽層相同材質的熔融狀屏蔽料以形成填充屏蔽層,應力錐成型器型腔內注滿熔融的屏蔽料后停止擠注,然后升溫至155~165℃進行交聯,使應力錐、增厚絕緣層、電纜絕緣層與電纜外屏蔽層之間相互熔融結合;待成型器自然冷卻至室溫后拆除,得到電纜終端應力控制體。

對應力控制體進行打磨拋光修型,并用高強光對其表面進行檢查是否有凹痕、凸起等缺陷。制作完成后的應力控制體如圖5所示。

3.2 應力控制體的理化測試

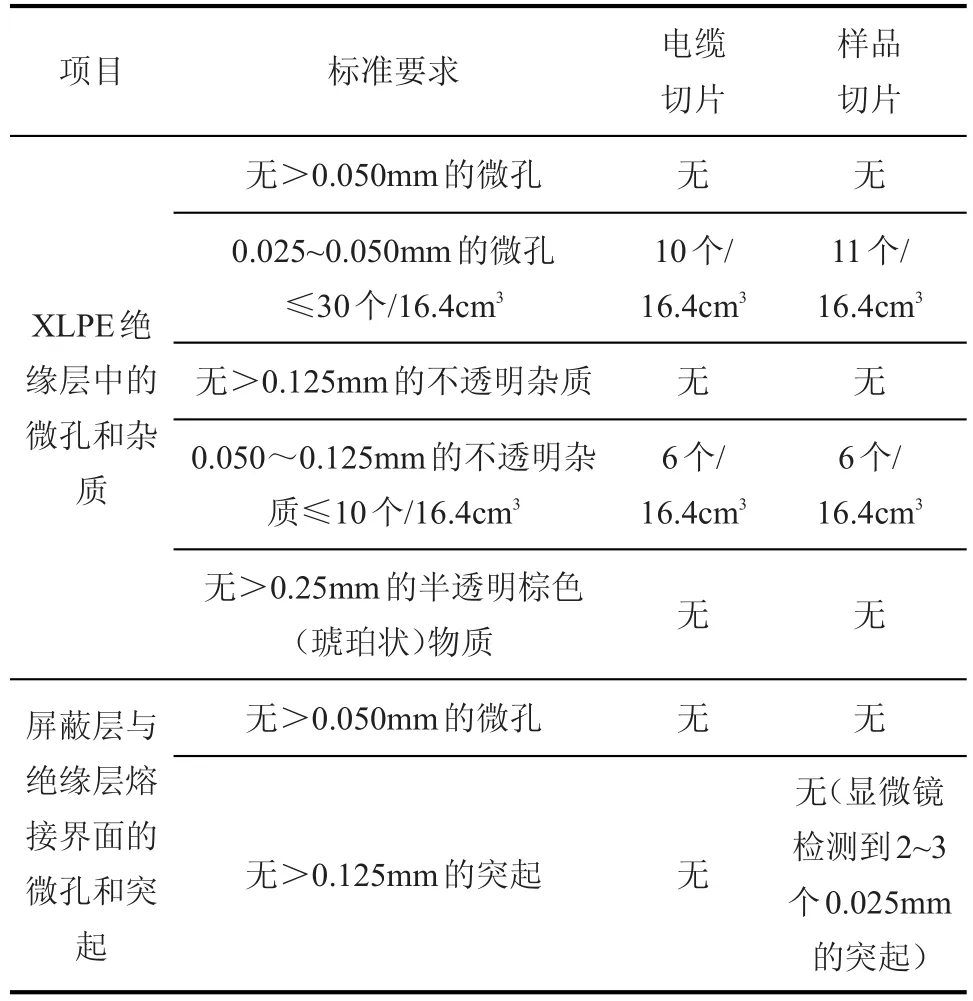

應力控制體應滿足GB/T 11017.1—2014中對于XLPE絕緣的微孔雜質和半導電屏蔽層與絕緣層界面的微孔與突起的要求[12]。表2為由高倍顯微鏡觀察到的應力控制體中微孔、雜質和突起的檢測結果。

圖5 應力控制體Fig.5 Stress control body

表2 應力控制體中微孔、雜質和突起檢測結果Tab.2 Voids,contaminants,and protrusion test results in stress control body

從表2可以看出,應力控制體的增厚絕緣層中微孔、雜質等和電纜絕緣層中的基本相同;與電纜切片相比,應力控制體樣品切片增厚絕緣層與應力錐熔接界面上存在微小的突起,這可能與增厚絕緣層的拋光精度有關,但仍滿足標準的要求。

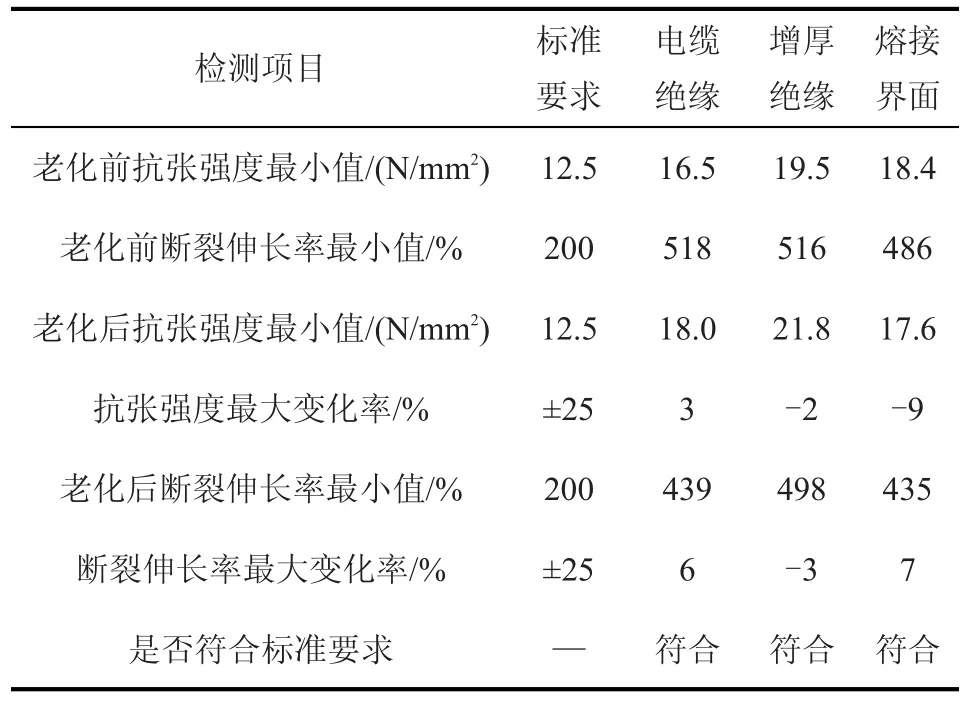

分別在電纜絕緣層、增厚絕緣與電纜絕緣熔接界面和增厚絕緣與應力錐熔接界面處取樣,按照GB/T 11017.1—2014《額定電壓 110 kV(Um=126 kV)交聯聚乙烯絕緣電力電纜及其附件 第1部分:試驗方法和要求》中第12.5.2條對老化前后應力控制體的材料進行力學性能試驗,結果如表3所示。參照JB/T 10437—2004中的凝膠含量試驗方法檢測得到增厚絕緣層的交聯度約為86.9%,基本與電纜絕緣層相同。

表3 材料老化前后力學性能試驗結果Tab.3 Mechanical properties test results of material before and after ageing

從表3可以看出,增厚絕緣層與電纜絕緣層的性能基本一致,熔接界面的熔融效果完全滿足電纜絕緣的性能要求,實現增厚絕緣、應力錐與電纜絕緣無間隙熔融結合為一體。

4 型式試驗

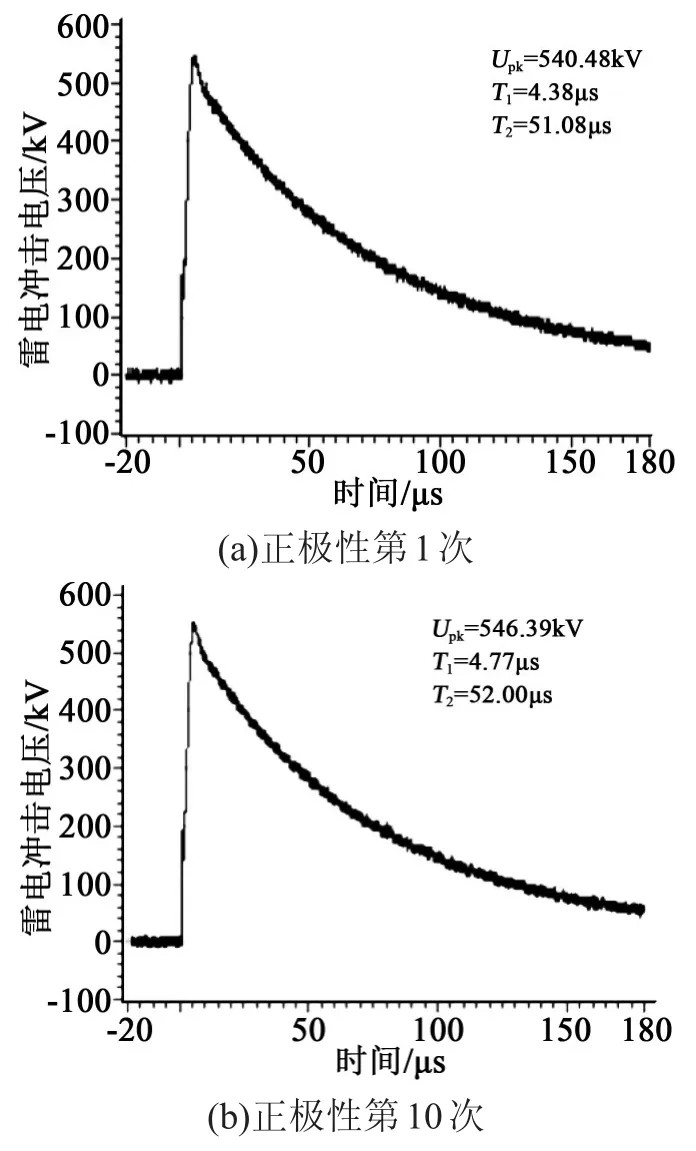

圖6 雷電沖擊電壓波形圖Fig.6 Oscillograms of the lightning impulse voltages

雷電沖擊試驗作為考核終端絕緣性能的關鍵試驗,其更加能體現產品電氣性能的情況。圖6為在110 kV交聯聚乙烯電纜模注熔接式終端上施加標準的雷電沖擊電壓550 kV正負極性第1次與第10次以及高出標準裕度的雷電沖擊電壓650 kV的波形圖。從圖6可以看出,模注熔接式終端的絕緣性能符合GB/T 11017.1—2014的要求,并且通過了650 kV正負極性雷電沖擊電壓試驗,說明采用與電纜相同的材料模注熔接應力控制體的技術方案是可行的,且性能更加安全、可靠。

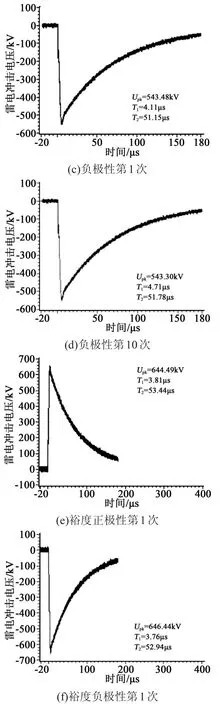

表4為110 kV交聯聚乙烯電纜模注熔接式終端按照GB/T 11017.3—2014《額定電壓110 kV(Um=126 kV)交聯聚乙烯絕緣電力電纜及其附件 第三部分 電纜附件》的要求進行的主要型式試驗項目及檢測結果。從表4可以看出,模注熔接式終端符合GB/T 11017—2014的室溫局部放電試驗、高溫局部放電試驗、熱循環電壓試驗、雷電沖擊電壓試驗、短時工頻電壓試驗以及無線電干擾試驗的要求。

表4 型式試驗項目和檢測結果Tab.4 Test items and type tests results

5 結論

電纜模注熔接式終端是采用與電纜絕緣相同的材料現場模注熔接成型,應力控制體與電纜本體絕緣無界面熔融結合,解決了現有技術因界面畸變導致故障頻發的問題;運用有限元分析軟件對終端進行電場分布驗證,表明應力錐的設計曲線是決定終端內部電場均勻分布的關鍵。本研究開發的模注熔接式終端已順利通過電力工業電氣設備質量檢驗測試中心的型式試驗,并在電網中實現掛網運行,驗證了設計理念及制作工藝的可靠性。