電解錳浸出礦漿濃密沉降的研究

馬曉磊

(阿克陶科邦錳業制造有限公司 阿克陶 845550)

1 前言

電解金屬錳是以菱錳礦原礦為原料,經過硫酸浸出-硫化除重金屬-雙氧水靜止脫硫,再通過解析出得到金屬錳的一個生產過程。電解錳行業中硫酸浸出-硫化除重金屬-雙氧水靜止脫硫三個過程均需通過壓濾機進行液固分離,尤其是硫酸浸出過程液固分離的物料量最大。為進一步提高生產效率,減少壓濾機的使用,通過對礦漿預先進行濃密沉降,提高礦漿濃度后再通過壓濾機進行壓濾,以降低生產成本。

2 試驗原料

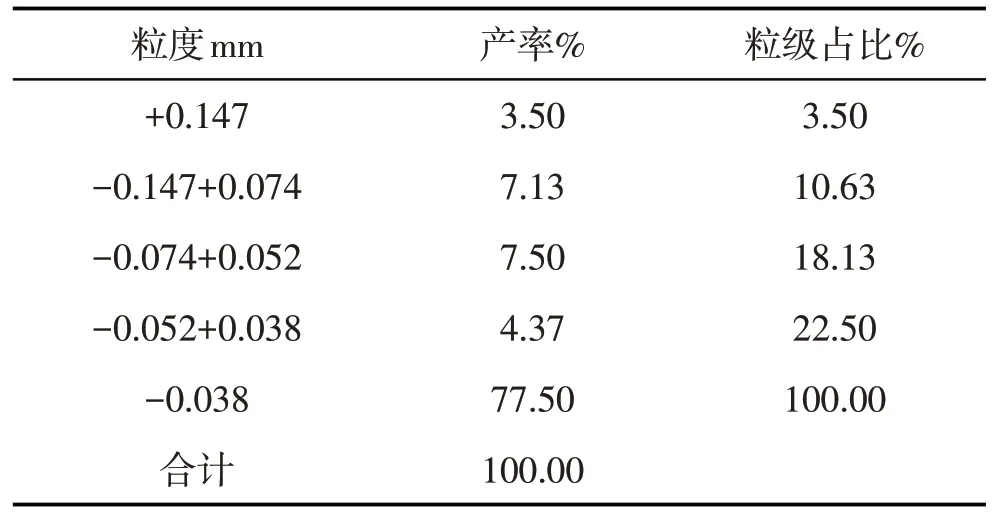

以新疆某電解錳冶煉企業硫酸浸出礦漿作為原料,其浸出液中錳含量為40.2g/L,PH 值為5 左右,浸出過程初始投料液固比為8:1,同時對浸出渣進行篩析,用泰勒篩100 目、200 目、300 目、400 目套篩進行篩分分析,由表1數據可知,浸渣粒度較細,絕大部分分布于-400目中,占比為77.5%。

表1 浸出渣粒度分布

3 試驗過程及結果

3.1 浸渣無絮凝靜態沉降試驗

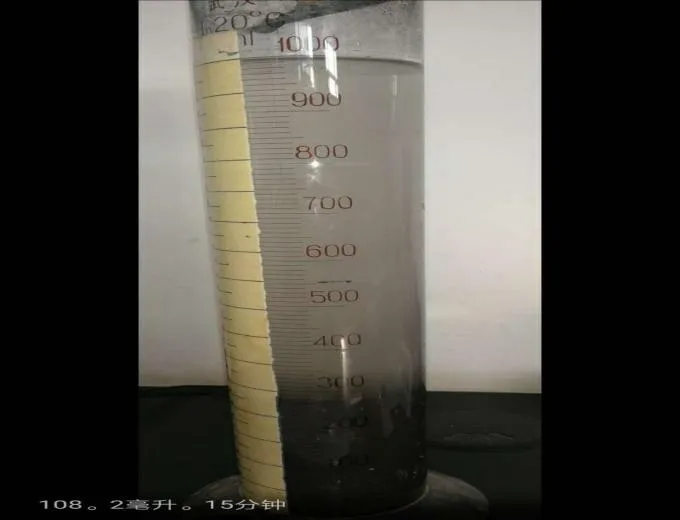

采用硫酸浸出礦漿進行靜態沉降試驗,礦漿體積1000ml,試驗沉降分析見圖1。

圖1 靜態沉降速率圖

通過試驗研究,靜態沉降澄清層渾濁、發黑、較多的細粒級礦樣難以沉淀。由圖1可以看出,靜態沉降沉淀速度慢,耗時很長,根據試驗觀察需沉淀時間2小時以上,沉淀才開始達到臨界點。

3.2 絮凝劑選型試驗

根據以上浸渣在自然條件下沉降效果很差的情況,擬采用絮凝劑沉降。絮凝劑分別選擇聚合大分子絮凝劑聚合氯化鋁,絮凝劑108#,絮凝劑C460進行試驗。

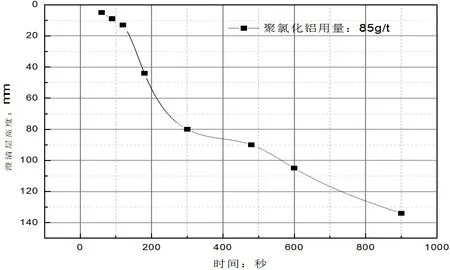

(1)配制1%的聚合氯化鋁溶液。進行聚合氯化鋁沉降試驗,試驗沉降分析見圖2。

圖2 聚合氯化鋁沉降速率圖

據試驗觀察,在45分鐘左右,沉降開始達到臨界點。在PH 為5 左右情況下,單獨使用聚合大分子絮凝劑對該尾礦樣進行沉降,與靜態沉降相比,沉降速度大幅提高,但是礦漿沉降的沉清度非常差,無法滿足沉降分離的需求。后續試驗不考慮使用聚合大分子絮凝劑。

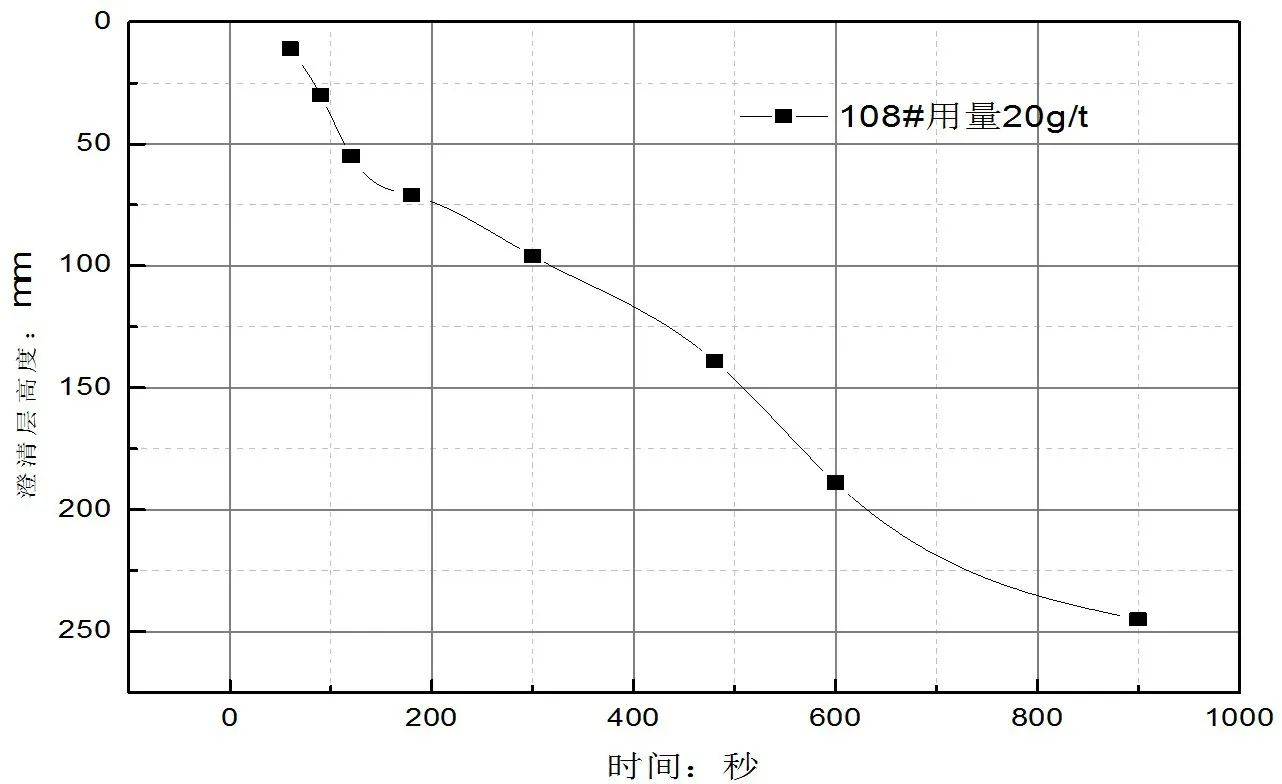

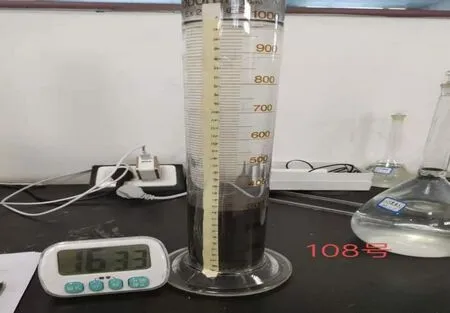

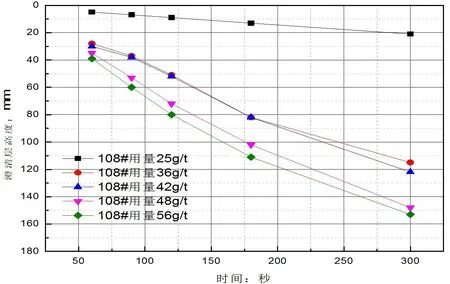

(2)配制0.1%的108#絮凝劑溶液,108#絮凝劑用量為2ml,礦漿體積1000ml。試驗沉降分析見圖3.

圖3 108#絮凝劑沉降速率圖

通過試驗研究可以看出,108#絮凝劑對PH值為5、礦漿液固比8:1情況下的礦漿的沉降分離較好,澄清度與聚合氯化鋁效果相比較為透亮。圖3分析,沉降速度很快,在15 分鐘時,大部分沉降已經完成,沉降速率約為16.3mm/分。

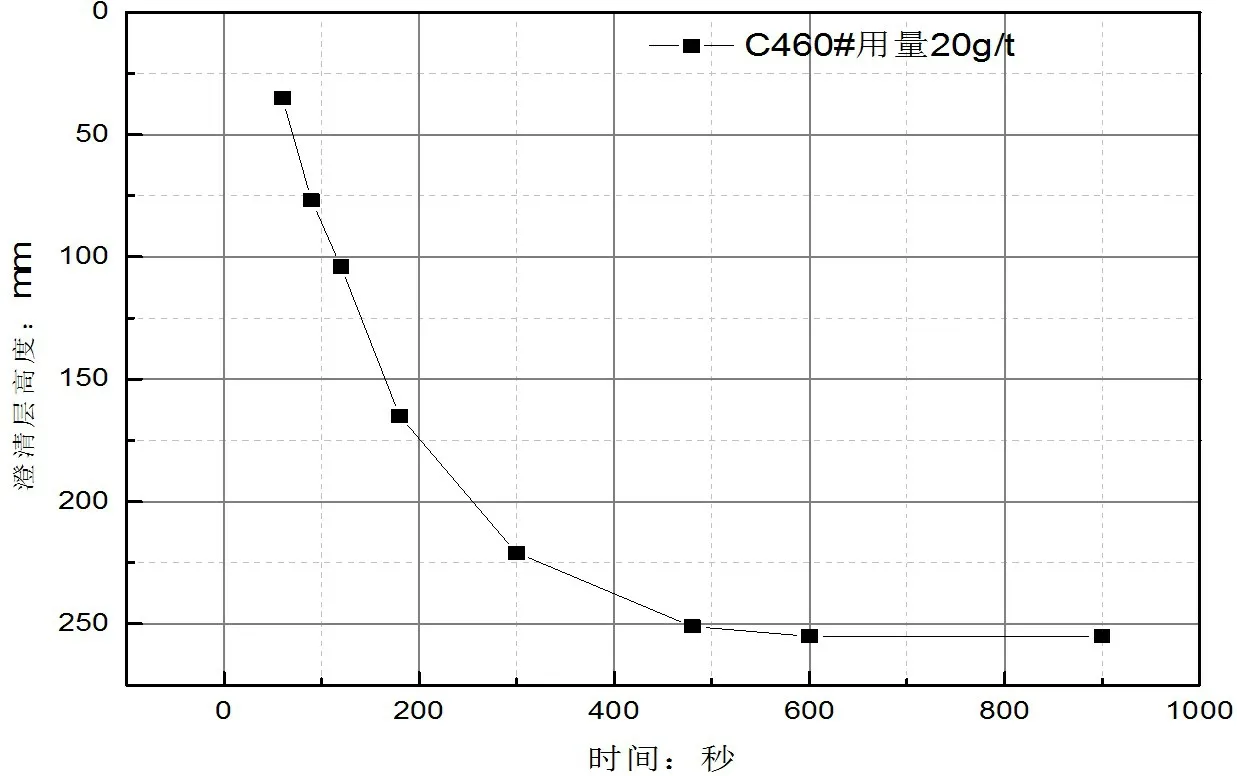

(3)配制0.1%的C460 絮凝劑溶液。進行C460絮凝劑沉降試驗,C460 絮凝劑用量為2.3ml,試驗沉降分析見圖4。

圖4 C460絮凝劑沉降速率圖

通過試驗發現,C460 絮凝劑針對該礦漿的沉降速率與108#絮凝劑相比非常的快,但是澄清度并不理想,考慮現場溶液澄清度無法滿足要求,不符合要求。

圖5 108#絮凝劑2.3毫升沉降現象

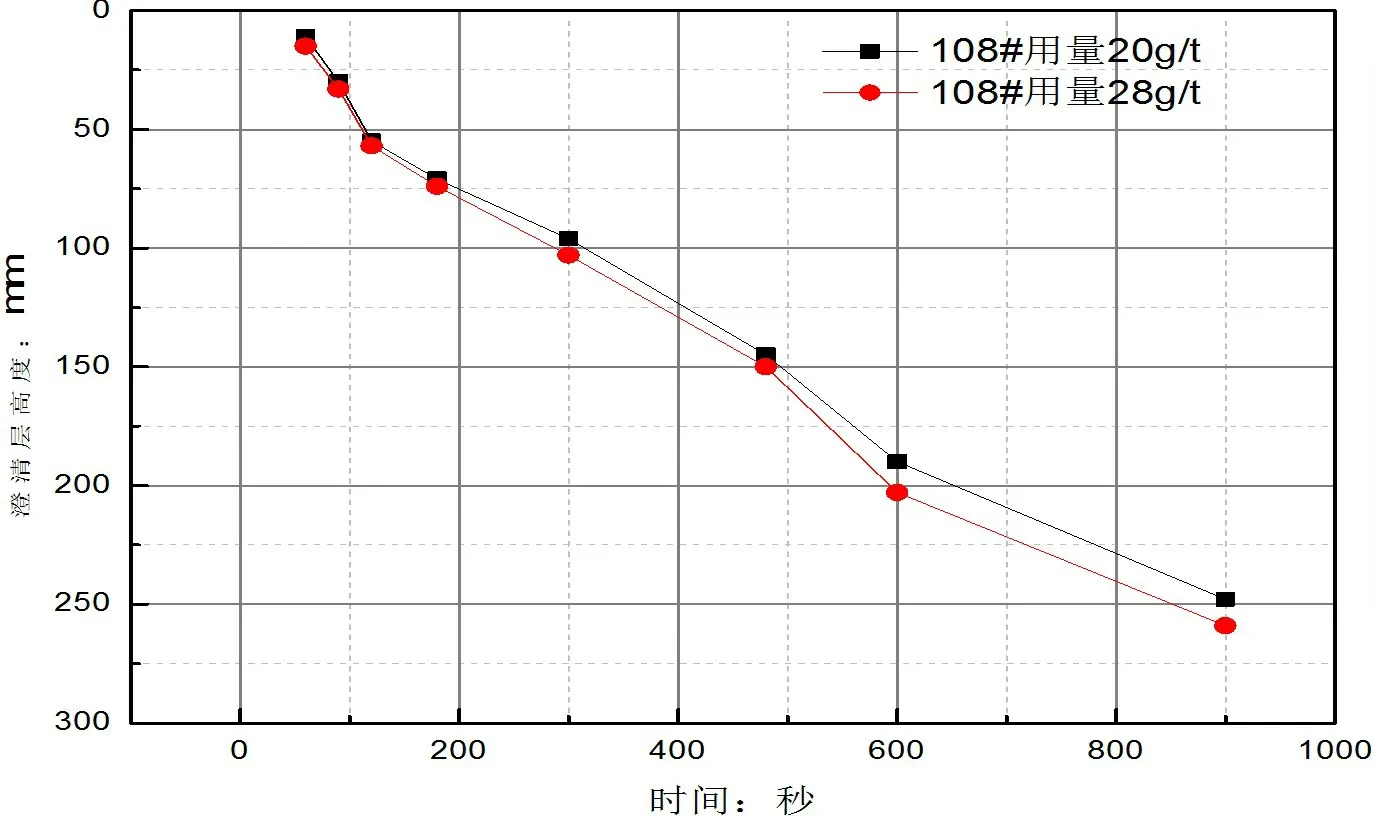

3.3 絮凝劑用量變化對沉降的影響

108#絮凝劑添加量分別為2.3 毫升、3.3 毫升,108#絮凝劑配制溶液濃度為0.1%,試驗用1000毫升量筒,觀察沉淀分離效果。

圖6 108#絮凝劑3.3毫升沉降現象

圖7 108#絮凝劑變量沉降速率圖

由圖5、6、7可以看出,在礦漿PH值為5時,隨著108#絮凝劑的用量的增加,沉降速率變化不大,澄清度有大幅提升。

3.4 pH值變化對沉降的影響

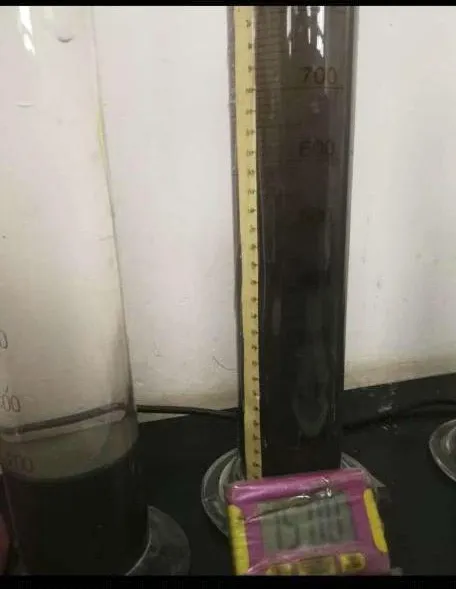

圖8 108#絮凝劑2.3毫升沉降現象

試驗對礦漿液固比為8:1,用硫酸對礦漿進行酸度調節,使得礦漿PH 值為4 時,對108#絮凝劑做了用量試驗,添加量分別為2.3 毫升、3.3 毫升,觀察其沉降效果。108#絮凝劑配制溶液濃度為0.1%,試驗用1000毫升量筒,觀察沉淀分離效果。

圖9 108#絮凝劑3.3毫升沉降現象

由圖8和圖9可以看出,當礦漿的PH值升至4左右時,108 的沉降現象非常差,即使增大絮凝劑的用量沉降現象也改變不大,說明108#絮凝劑的適用礦漿PH 值為>5,與標定值相符,當礦漿酸度繼續增大,108#絮凝劑對其難以形成有效沉降絮團。

3.5 浸渣礦漿濃度變化對沉降的影響

尾礦漿來源為菱錳礦浸出渣,考慮生產過程中礦漿濃度會有波動,因此試驗對液固比6:1,7:1的情況下做了探索試驗。

當礦漿濃度為6:1 時,考察絮凝劑108#不同用量下的礦漿澄清度。

當礦漿濃度為7:1 時,考察絮凝劑108#不同用量下的礦漿澄清度。

圖10 液固比6:1情況下108#絮凝劑沉降速率圖

圖11 液固比7:1情況下108#絮凝劑沉降速率圖

圖12 液固比8:1情況下108#絮凝劑沉降速率圖

當礦漿濃度為8:1 時,考察絮凝劑108#不同用量下的礦漿澄清度。

隨著礦漿濃度的增加,絮凝劑的耗量增加較明顯,當液固比為8:1時,絮凝劑108#的用量超過36g/t后,沉降速度較好,隨著用量增加,澄清層透光度會更好。當液固比為7:1、絮凝劑108#的用量超過42g/t 時,沉降速度開始較好,但需要繼續加大絮凝劑用量,澄清層的透光度才會變好。當液固比達到6:1、絮凝劑108#用量需達到43g/t 時,沉降速度加快。繼續增大絮凝劑的用量,澄清層透光度變好。繼續減小液固比后,澄清耗絮凝劑的用量大幅增加,且沉降速度很慢。因此,液固比最好能控制在8:1左右。

4 結論

(1)經粒度分析浸出尾渣細度-0.038mm 的有77%。原礦顆粒則更細小,錳礦微細顆粒在礦漿中懸浮分散且親水,導致尾礦漿自然沉降效果很差。

(2)對浸出礦漿絮凝劑的選擇上排除了聚合大分子絮凝劑,經實驗研究浸出礦漿在PH 值大于5 的情況下采用108#絮凝劑具有較好的沉降效果,沉降速率約為16.3mm/分,108#添加量在28g/t 原礦的情況下溶液澄清度較好,若采用高效濃密機或深錐濃密機,礦漿濃度可達到30%以上,能大幅降低壓濾機負荷,效率可提升1倍以上。