熱泵技術在熔硫節汽改造中的應用

瞿明軍,趙志立

(1.龍蟒佰利聯集團股份有限公司,河南焦作454150;2.重慶大學,重慶 400044)

某公司硫磺制酸裝置生產規模600 kt/a,除外購液體硫磺作為原料,還需要通過蒸汽熔化固體硫磺180 kt/a。固體硫磺經澄清、過濾工序后采用蒸汽保溫輸送到液體硫磺儲槽備用。熔硫用蒸汽來自0.80 MPa 主管網,該蒸汽主要由大量的背壓汽輪機來汽和少量的低溫余熱回收產汽混合而成,實際蒸汽溫度達200 ℃左右,熔硫時再將蒸汽減溫減壓到約0.60 MPa,175 ℃;液體硫磺管道和儲槽等設施的保溫蒸汽,需再次使用閥門將0.60 MPa 蒸汽減壓到0.35~0.45 MPa。

在硫磺熔化、輸送和儲存的過程中,根據固體硫磺的含水率、雜質、游離酸等含量不同,1 t 固體硫磺需要消耗的飽和蒸汽大致在0.24~0.30 t。由于傳熱難以達到最佳效果,大量蒸汽不能冷凝利用,造成比較大的蒸汽浪費。在當前倡導節能降耗的大形勢下,企業蒸汽成本不斷升高,如何降低熔硫工序的蒸汽消耗,同時合理利用冷凝后的閃蒸汽就顯得很有必要。

1 改造前熔硫工序存在的問題

熔硫工序和硫磺保溫過程主要存在以下問題:

1)熔硫蒸汽采用減溫減壓、保溫蒸汽采用閥門節流減壓的方式都具有明顯的節流損失。

2)疏水閥經常損壞,導致疏水閥后凝結水夾帶蒸汽嚴重,直接表現為現場大量的水夾汽和閃蒸汽(以下統稱閃蒸汽)一起外溢。

3)熔硫、保溫蒸汽參數偏高,導致盤管壁、槽壁容易結垢,不僅增加蒸汽消耗,還進一步加劇閃蒸汽的外溢。根據閃蒸罐頂部排汽壓力及排汽管徑,初步核算閃蒸汽流量為1.5 t/h 左右。

2 改造后熔硫工序余熱余汽回收系統工作流程

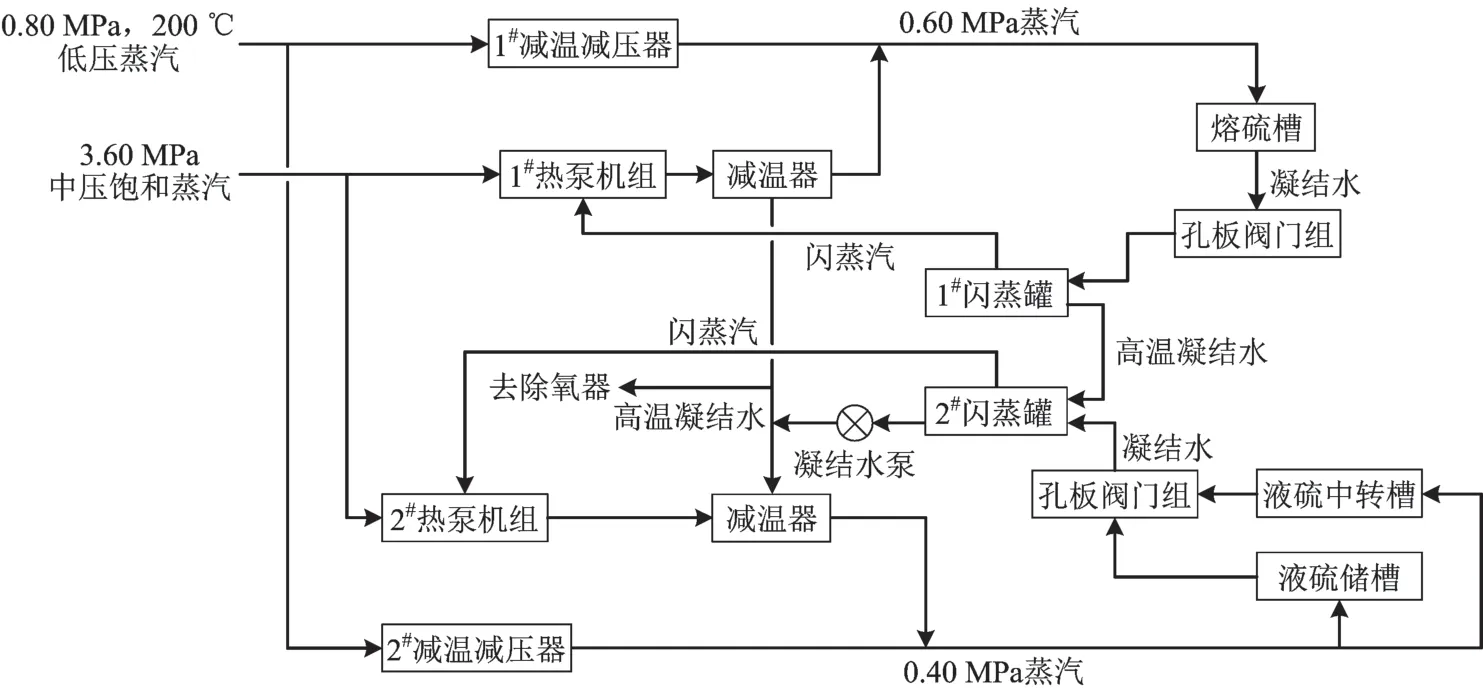

針對上述問題,該公司聯合廣州盈運節能科技有限公司利用蒸汽噴射式熱泵技術,優化了熔硫工序的供汽、用汽的參數和流程,進行了節汽改造工作。改造后熔硫工序的余熱余汽回收系統工作流程示意見圖1。

熔硫初期,熔硫和保溫都采用從熱電聯產工序來的0.80 MPa,200 ℃低壓蒸汽。當正常熔硫用汽后,再切換硫磺制酸廢熱鍋爐汽包來的3.60 MPa飽和蒸汽作為熱泵抽吸蒸汽,其中一組熱泵抽吸熔硫過程中0.60 MPa 飽和蒸汽換熱冷凝后形成的閃蒸汽,再次生成0.60 MPa 的蒸汽,繼續供熔硫槽使用。由熔硫槽出來的凝結水是含汽比例較高的汽水混合物,由起疏水作用的孔板閥門減少部分水夾汽后進入閃蒸罐,在閃蒸罐內進行汽水分離,閃蒸汽被熱泵抽吸,凝結水由凝結水泵送至除氧器。為了減少凝結水夾帶蒸汽,在熱泵機組的前面增加1套孔板閥門組,根據熔硫負荷及參數變化,進行人工手動適當調節。

為保證閃蒸罐的水位,凝結水泵必須安裝變頻調速調節系統。1#閃蒸罐底部未安裝凝結水泵,其較高的系統壓力將凝結水壓至2#閃蒸罐。1#蒸汽熱泵機組對蒸汽進行抽吸,產生的0.60 MPa 蒸汽基本在飽和蒸汽溫度165 ℃左右進入熔硫槽,由于蒸汽加熱在管內是冷凝換熱,飽和溫度有利于換熱;2#熱泵機組抽吸管道和液體硫磺儲槽0.40 MPa 保溫蒸汽冷凝后的閃蒸汽,再次生成0.40 MPa 飽和蒸汽供熔硫槽、管道和液體硫磺儲槽保溫使用。為了防止工作蒸汽在異常情況下出現超溫,分別在2套蒸汽熱泵機組出口各安裝1 套蒸汽減溫器,必要時通過自動噴水控制蒸汽的溫度以保證不出現燃燒事故,同時該減溫器還具有使加熱蒸汽不會出現過熱從而強化換熱的作用。

按照該系統的工作流程,如果在操作上沒有失誤,大量的閃蒸汽均可以被回收利用,充分體現了熱力系統的能量高位高用、循環利用的高效用能的合理性。

圖1 熔硫工序余熱余汽回收系統工作流程示意

3 主要設備

節汽改造新增2 套熱泵機組、孔板閥門組、閃蒸罐、減溫器、過濾器、供電及負荷、參數控制系統。為了確保在實際工況下系統能穩定工作,要求凝結水泵必須增加變頻調節系統,并與閃蒸罐水位進行聯鎖調節。

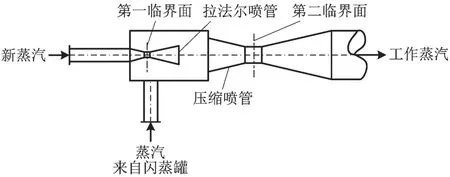

熱泵機組核心設備蒸汽噴射式熱泵的噴射器工作原理示意見圖2。

圖2 蒸汽噴射式熱泵噴射器工作原理示意

蒸汽噴射式熱泵是對熔硫工序的蒸汽進行梯級利用、循環利用的核心部件,通過不同參數的熱泵機組新蒸汽抽吸物料換熱冷凝后的汽水混合物中的閃蒸汽。在第一臨界面和第二臨界面分別達到當地音速參數,使低參數的閃蒸汽被提升為需求參數的蒸汽,梯級品位得到提升并實現了蒸汽的循環利用,遠高于原減溫減壓裝置作用的效果。考慮到工作蒸汽的壓力會隨熔硫負荷的變化及參數波動而變化,因此必須將噴射器設計成2 個以上熱泵的噴射機組,以適應熔硫工序用汽負荷可能產生的波動,保證系統的穩定運行。

蒸汽熱泵機組的單個噴射器是由拉法爾噴管與超音速壓縮噴管兩大部分組成。為提高蒸汽抽力,同時達到熔硫所需0.60 MPa 壓力,蒸汽噴射器內部必須形成較高的真空度,通過拉法爾噴管形成的真空流體通過壓縮噴管達到升壓的作用,在拉法爾噴管出口和壓縮噴管進口之間是蒸汽超音速流動區域,流動十分復雜,對熱泵性能影響極大,造成此類熱泵的負荷、參數適應性較差,即當負荷偏離設計時,會造成熱泵失效。因此需要按照可能出現的負荷及參數變化編制相應的控制邏輯,形成熱泵轉換的自動控制系統進行控制。

高壓新蒸汽通過拉法爾噴管并在噴射腔室內形成負壓超音速流動,與被抽吸進入噴射腔室的閃蒸罐頂部來的閃蒸汽進行迅速混合,當離開壓縮噴管出口時(第二臨界面)達到當地音速。混合蒸汽進入用汽管網系統為亞音速狀態,此時蒸汽再膨脹達到用戶使用工作蒸汽壓力。當工作蒸汽加熱物料后,形成高溫冷凝水和水夾帶蒸汽匯流入孔板閥門組,孔板閥門組阻止部分蒸汽流出,其余汽水混合物進入閃蒸罐后,先汽水分離,再被新蒸汽抽吸形成工作蒸汽,循環往復。當然,新蒸汽對閃蒸汽的抽吸也不是無限量的,與抽汽系數有關,抽汽系數與新蒸汽、被抽蒸汽的壓力成正比關系,與用戶工作蒸汽的壓力成反比關系。各個蒸汽壓力一旦確定,就確定了相應的抽汽參數,在新蒸汽進汽量最大的前提下,該熱泵機組的最大抽吸能力也已確定。

4 節汽改造效果

4.1 運行情況

經過調試,熔硫工序余熱余汽回收系統進入正常運行模式。新蒸汽來自中壓廢熱鍋爐汽包出口的3.60 MPa 飽和蒸汽,熔硫蒸汽的壓力為0.60 MPa,保溫蒸汽的壓力為0.40 MPa。閃蒸罐正常壓力在15~40 kPa,由于熱泵機組對蒸汽的抽吸作用,閃蒸罐實際壓力降到5 kPa以下,出口處呈微負壓狀態。

凝結水通過凝結水泵送到除氧器進行回用。為防止凝結水中漏入硫磺污染鍋爐水質,在凝結水泵進口管道上增加濾網,在進、出口管道增加壓力表,定期觀察濾網處的壓差變化,一旦出現壓差異常,就地排水檢查。凝結水泵通過變頻調速運行,與閃蒸罐水位聯鎖自動控制。熱泵運行自動控制,以避免用汽負荷波動導致閃蒸罐凝結水被抽干而破壞整個節汽系統正常運行。

4.2 經濟效益

利用蒸汽熱泵機組代替減壓閥、疏水閥,增加孔板閥門組、閃蒸罐、凝結水泵等設備,發揮閃蒸罐的分離作用,定期清除系統的結垢,基本解決了大量閃蒸汽外排的問題,同時也減少了凝結水的外排損失,節約的經濟效益十分可觀。

在連續運行1 個月后,進行了96 h 數據收集。前48 h 未投用蒸汽熱泵機組,熔硫1 160.5 t 消耗0.60~0.65 MPa 飽和蒸汽281 t,折計1 t 硫磺消耗飽和蒸汽0.242 t;后48 h 投用蒸汽熱泵機組,熔硫1 152.5 t,消耗新蒸汽204 t,考慮到3.60 MPa飽和蒸汽和0.60 MPa 飽和蒸汽約有36 kJ/kg 的焓差,換算為0.60 MPa 飽和蒸汽的消耗量實際為206.7t,折計1 t 硫磺消耗飽和蒸汽0.179 t。熔硫量按180 kt/a 計,改造后可節約蒸汽11.34 kt/a。蒸汽按120 元/t 計,可節約蒸汽費用136 萬元/a。該項目總投資90 余萬元,運行不到1 年就可收回投資費用,具有非常優異的經濟性。

根據資料顯示[1],2018 年國內硫磺制酸產量44 320 kt,使用固體硫磺的硫磺制酸企業按80%計,約有35 460 kt/a 生產規模,需要熔化硫磺約11 820 kt/a 左右。如果在固體硫磺熔化和液體硫磺儲存過程中全部按1 t 硫磺消耗0.60 MPa 飽和蒸汽0.24 t計,全年需要消耗蒸汽2 837 kt 左右,采用熱泵節汽技術則可以實現節汽721 kt/a,蒸汽按120元/t計,可節約蒸汽費用8 652 萬元/a。采用熱泵節汽技術不僅具有較大的經濟效益,也會產生明顯的社會環保效益。

5 結語

蒸汽噴射式熱泵技術應用于硫磺制酸裝置熔硫工序蒸汽及凝結水余熱余汽回收系統,相較于熔硫蒸汽采用減溫減壓、保溫蒸汽采用閥門節流減壓的方式,蒸汽的利用率得到大幅提高,基本解決了大量閃蒸汽和凝結水外排的問題,可明顯降低企業的蒸汽成本,具有較大的經濟效益和社會環保效益。該改造案例充分說明,硫磺制酸裝置熔硫工序的蒸汽消耗總量雖小,但是采用能源梯級利用的創新理念進行系統用汽分析,特別是在大型硫磺制酸裝置上仍然具有較大的挖潛增效空間。