四川石化100 kt/a 硫磺回收裝置尾氣提標項目方案比選研究

孔慶歡

(中國石油四川石化有限責任公司,四川成都611930)

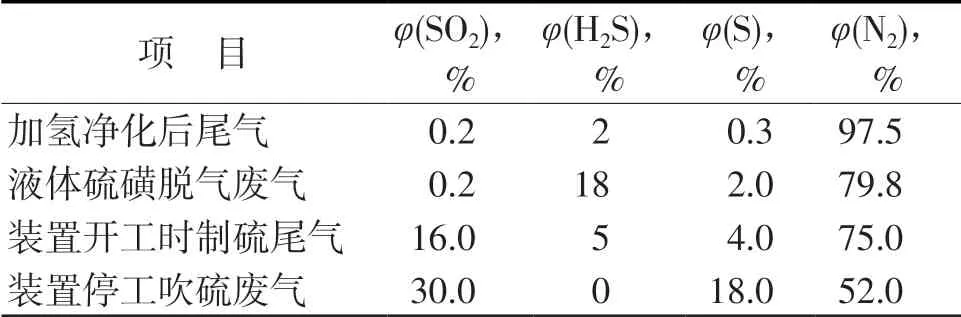

中國石油四川石化有限責任公司(以下簡稱四川石化)2 套50 kt/a 硫磺回收裝置排放尾氣ρ(SO2)在200~400 mg/m3。為使硫磺回收裝置排放尾氣ρ(SO2)小于100 mg/m3,四川石化對上述2 套硫磺回收裝置進行尾氣提標排放技術改造,主要包括對加氫凈化后的尾氣、液體硫磺脫氣廢氣、裝置開工引入酸性氣期間的制硫尾氣和裝置停工吹硫廢氣進一步處理。不同工況下硫磺回收裝置的尾氣和廢氣主要成分見表1。

四川石化通過招投標得到6 家公司保證排放尾氣ρ(SO2)小于100 mg/m3的技術方案,但各個方案的投資額和技術優缺點不一,需要運用加權平均法對方案進行優選綜合評價。

表1 硫磺回收裝置尾氣和廢氣的主要成分

1 硫磺回收裝置排放尾氣提標排放改造方案

1.1 絡合鐵液相氧化脫硫技術

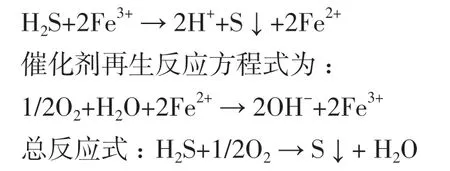

絡合鐵液相氧化脫硫是利用鐵離子在液相中將H2S 直接氧化成單質硫,繼而進行硫磺回收的技術。在將H2S 氧化為單質硫的過程中,反應溶液中的Fe3+作為催化劑被還原為Fe2+,通過向含有催化劑的溶液中鼓入空氣,利用空氣中的氧氣將Fe2+氧化為Fe3+而使失活催化劑得以再生后循環使用。

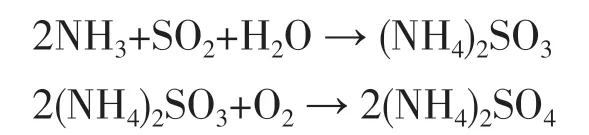

主要化學反應方程式為:

該技術用于處理液體硫磺脫氣廢氣及裝置開工、停工時期的制硫尾氣,硫回收率大于99.9%,但制得的硫磺餅中雜質及水分含量高,不能作為產品直接銷售。設計有尾氣噴淋塔,排放尾氣中ρ(H2S)<50 mg/m3。通過對硫磺回收裝置尾氣和廢氣H2S 的處理,含硫物質燃燒生成的SO2相應減少,達到了脫除H2S 和降低尾氣排放SO2的目的。

1.2 三維硫磺回收SWSR-2 工藝技術

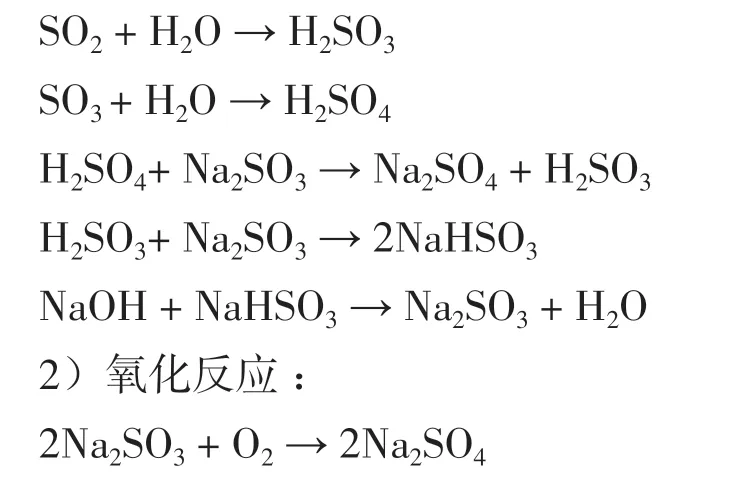

三維硫磺回收SWSR-2 工藝技術的機理是將含SO2的尾氣通入尾氣脫硫塔中,與堿性溶液(一般為NaOH 溶液)逆流接觸,利用酸堿中和反應將尾氣中的SO2脫除。反應方程式如下:

1)脫硫反應:

該方法能夠解決開停工時期的尾氣排放問題,使非正常工況下排放的尾氣ρ(SO2) 低于50 mg/m3,但會產生含鹽廢水,且煙囪排放煙氣的溫度在50~60 ℃,極易對煙囪造成腐蝕。

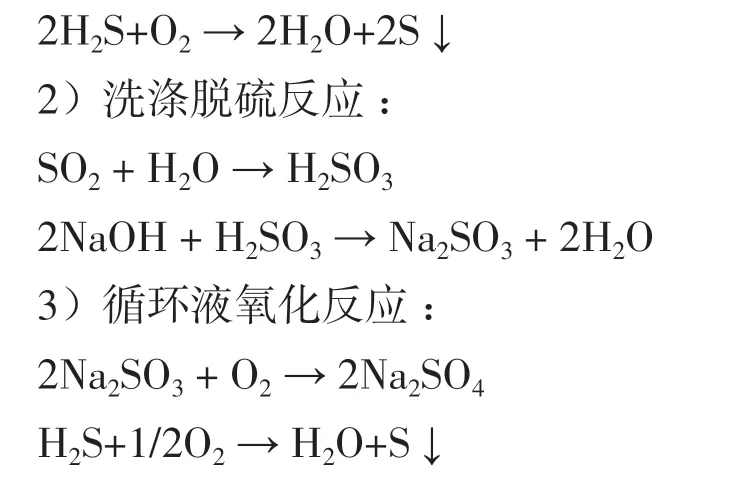

1.3 HOV尾氣處理技術

制硫尾氣進入HOV 尾氣處理系統,與煙氣換熱升溫后,摻入少量氫氣進入加氫反應器。經過催化加氫反應后SO2及COS 等被還原為H2S,出口尾氣經冷卻達到選擇氧化反應的進料溫度后同空氣混合,保證O2/H2S 比值滿足選擇氧化反應要求后,進入選擇氧化反應器。尾氣中99%以上的H2S 被氧化為單質硫,其余轉化為SO2,降溫冷凝至125℃分離出液態硫磺[1]。

加氫凈化后尾氣引至尾氣焚燒爐,將尾氣中少量硫化物通過高溫焚燒生成SO2,高溫煙氣經余熱回收降溫至300 ℃左右進入文丘里管,在管內與循環洗滌液混合,尾氣中的SO2被循環液吸收,氣-液混合物進入洗滌塔,經除沫和分液后,通過煙囪排入大氣。

主要反應方程式為:

1)選擇性氧化反應:

HOV 尾氣處理技術的反應選擇性大于或等于99%,在反應溫度范圍內氧過量不生成SO2,總硫回收率大于或等于90%。該技術同樣具有會產生含鹽廢水、煙囪排放煙氣的溫度在50~60 ℃極易對煙囪造成腐蝕的缺點。

1.4 氨法脫硫技術

氨法脫硫技術是將煙氣通入脫硫吸收塔,與質量分數99.6%的液氨逆流接觸,利用NH3和SO2反應生成(NH4)2SO3的特性脫除煙氣中的SO2。將空氣通入亞硫酸銨溶液將(NH4)2SO3氧化得到副產品(NH4)2SO4,經過處理的尾氣經除霧后引入煙囪排放至大氣。

主要反應方程式為:

氨法脫硫技術具有操作彈性大,操作來料組分波動時可將尾氣ρ(SO2)控制在50 mg/m3以下的優點,同時具有對設備及管道腐蝕嚴重、脫硫所用氨水濃度高易造成氨氣的逃逸導致二次污染等缺點。

1.5 RDSTM工藝技術

RDSTM工藝技術是加拿大Cestoil Chemical Inc.開發的一種脫硫除塵一體化工業廢氣處理的技術,其核心部分采用德國專利技術的雷氏(Reither)文丘里洗滌工藝。RDSTM技術采用NaOH 作脫硫劑,與SO2反應生成Na2SO3。主要反應方程式為:

1)脫硫反應:

RDSTM技術的工藝流程為:煙氣進入雷氏文丘里洗滌器洗滌后,進入旋風分離器將液體和顆粒分離,再進入后部焚燒處理。分離完的水和污泥經介質過濾器過濾,清液經空氣氧化后排入廠區下水道,污泥經脫水機脫水后焚燒處理。旋風分離器補充的新鮮水在雷氏文丘里洗滌器起激冷、預洗滌和洗滌作用。循環溶液的pH 值通過調節NaOH 的加入量來控制。絕大部分的吸收劑循環使用,少量的吸收劑用空氣氧化后生成硫酸鈉溶液排至污水處理廠。

該技術采用的文丘里洗滌器文丘里管的喉口為狹長的矩形,并可以調節大小,縮短了停留時間,極大地提高了洗滌效率。采用介質過濾及空氣氧化進行廢水處理實現了自動清洗,但會產生含鹽污水。

1.6 Cansolv? SO2清潔系統洗滌技術

Cansolv?SO2清潔系統洗滌技術采用可再生胺液作吸收劑從尾氣中選擇性地捕集SO2[2]。采用低壓飽和蒸汽汽提吸收劑中的目標化學物SO2,解吸出SO2氣體產品外送,胺液循環回吸收塔再利用。

Cansolv?SO2清潔系統采用一種獨特的二胺吸收劑,胺質量濃度為45%~50%,低毒,具有最為理想的平衡吸收和再生SO2的能力,比SO2酸性強的硫酸也能被有效吸收,然而除SO2外其他物質都不能在解吸塔從“吸收劑”中解吸出來,只能通過胺液凈化單元(APU)將其除去。

Cansolv?SO2清潔系統洗滌技術具有可減少催化劑用量、經處理的尾氣ρ(SO2)<80 mg/m3的優點,但對設備和管道的材質要求高,還會生成含鹽污水。

2 硫磺回收尾氣排放提標方案優選

專家評審法是企業在方案優選中常用且有效的方法,四川石化硫磺回收裝置尾氣排放達標方案采用基于模糊決策的加權平均法對方案進行優選。對方案進行模糊決策,首先要在分析問題的基礎上建立數學模型,包括所需要的因素集、評價集、權重集,然后建立評價矩陣[3]。

2.1 建立綜合評價模型

2.1.1 確定約束集合

關于尾氣排放達標技術改造的要求,公司提出了以下必備條件:尾氣ρ(SO2)<100 mg/m3、無廠區內公用工程介質外的其他公用工程介質需求、有應用實例、裝置開停工期間尾氣排放達標。這4 個條件構成了一個硫磺回收裝置尾氣排放達標改造方案的約束集F。

F={F1,F2,F3,F4}={尾氣ρ(SO2)<100mg/m3,無廠區內公用工程介質外的其他公用工程介質需求,有應用實例,裝置開停工期間尾氣排放達標}。

2.1.2 確定策略集合

約束條件是改造方案所必備的條件,約束集F中的4 個約束因素同時滿足的方案才能作為備選方案。因RDSTM工藝技術未提供其方案的公用工程介質需求,被評價集合排除在外,成為唯一一個被約束集排除的方案,其余5 個方案滿足約束集F的條件,構成了策略集B。

B={B1,B2,B3,B4,B5}={絡合鐵液相氧化脫硫技術,SWSR-2 工藝技術,HOV 尾氣處理技術,氨法脫硫技術,Cansolv?SO2清潔系統洗滌技術}。

2.1.3 建立目標集合

通過大量的實地調研,公司對硫磺裝置尾氣排放達標技術改造方案提出了幾個目標:適當的改造預算、較好的改造效果、較低的污染物排放、較低的能耗,較低的助劑消耗,較多的應用實例,這就構成了硫磺回收裝置尾氣排放達標改造方案的目標集M。

M={M1,M2,M3,M4,M5,M6}={預算,效果,排放,能耗,劑耗,應用}。

通過上文中對各方案的分析可知,目標集M中的6 個因素中均可進行定量的分析。因此,可根據定量分析的結果對目標集中的各因素進行評分,使評價結果更加客觀。

2.1.4 確定因素權重集矩陣Q

目標集M 中的不同因素對備選方案的重要程度不同,所以必須對4 個因素做權重分析。每個因素重要到哪種程度是一個模糊概念,對每個因素進行評價,建立一個評價集并賦予加權值,得到評價集P。

P={很重要,重要,不太重要,不重要}={4分,3 分,2 分,1 分}。

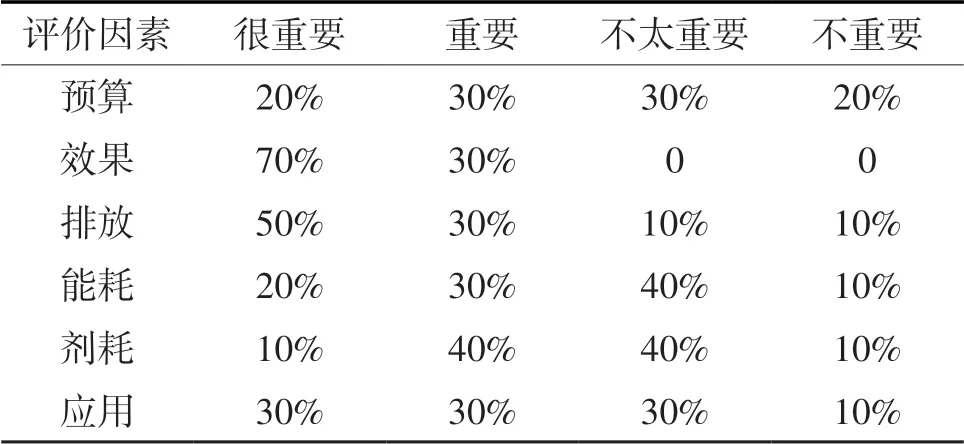

為了得到比較準確的權重值,由10 名工作經驗豐富、學歷較高的專家對每個因素進行評價。對所得評價與參評人數的比例進行統計,結果見表1。

表1 各因素重要性評價

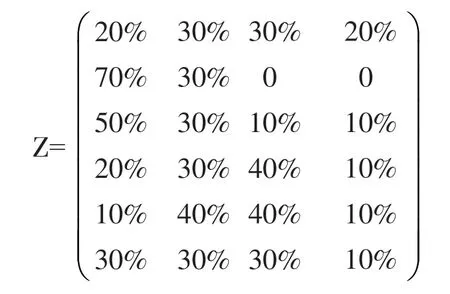

由表1 可得各因素重要性評價矩陣Z:

對Z 與P 進行乘積計算并歸一化處理可得各因素的權重集矩陣Q:

Q=(2.5 3.7 3.2 2.6 2.4 2.8)

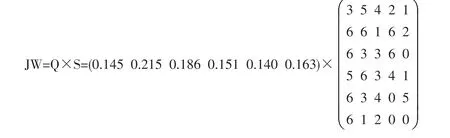

歸一化得Q=(0.145 0.215 0.186 0.151 0.140 0.163)

該結果表示在方案優選中預算的權重占0.145,效果的權重占0.215,排放的權重占0.186,能耗的權重占0.151,劑耗的權重占0.140,應用的權重占0.163。

2.2 構建評價表

為保證方案優選的可靠性,專家制定了各方案評價因素相應的評價細則。改造方案評價細則見表2。

2.3 方案評價與優選

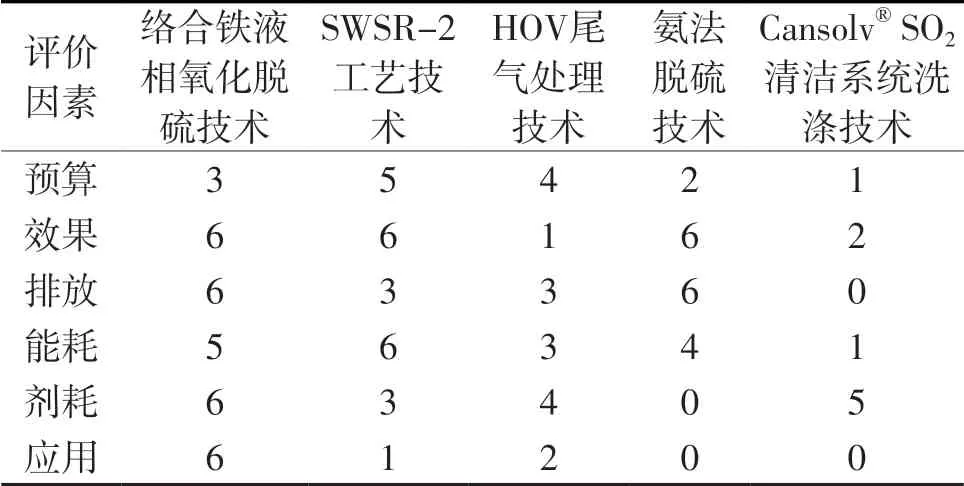

為了使評分更加直觀和便捷,根據評價細則對各方案統計匯總見表3。

表2 改造方案評價細則

表3 改造方案評價因素匯總

結合表2 的評價標準和表3 的統計數據,得到改造方案各因素的評價分值統計數據見表4。

表4 改造方案各因素的評價分值統計數據

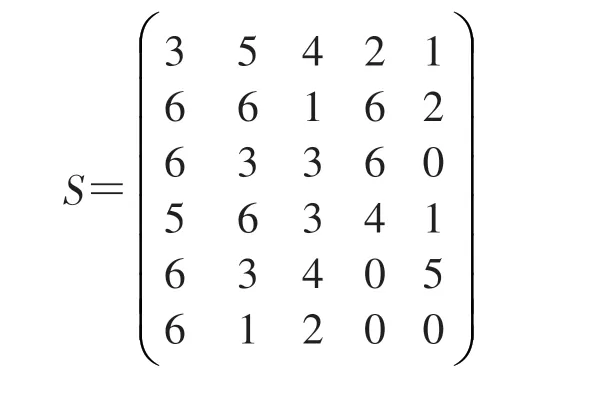

由表4 可得到硫磺回收裝置尾氣排放達標改造方案策略集的評分矩陣S:

磺回收裝置尾氣排放達標改造方案策略集B的加權評分集合的矩陣JW:

計算得:JW= (5.414 4.062 2.692 3.300 1.426)。

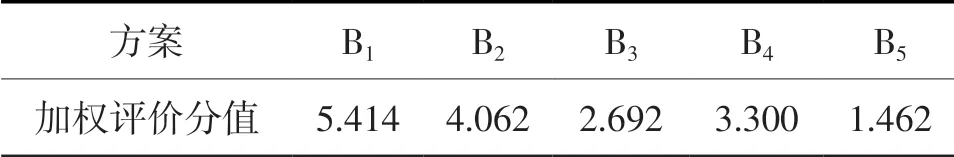

5 個改造方案的加權評價分值見表5。

表5 改造方案加權評價分值

可知5 個方案的排序從優到劣依次為:B1、B2、B4、B3、B5。

根據最理想的決策a*是滿足a*=max ai(i=1~5)的方案,由max JWi=JW1=5.414 得,絡合鐵液相氧化脫硫技術方案為該石化公司硫磺回收裝置尾氣排放達標改造最優的方案。

3 絡合鐵液相氧化脫硫工藝方案的應用

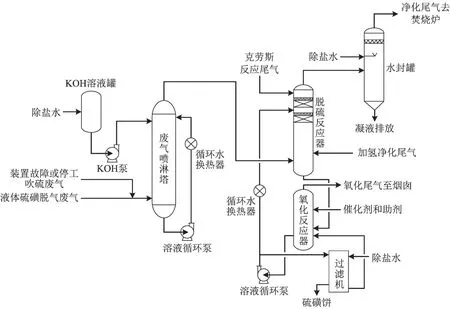

此次改造硫磺回收裝置制硫部分流程不變,尾氣處理工藝流程見圖1。

在正常工況下,硫磺回收裝置制硫尾氣與液體硫磺脫氣廢氣分別在尾氣焚燒爐前引出,脫氣廢氣先進入廢氣噴淋塔進行急冷處理,再與克勞斯反應尾氣一起送至脫硫反應器脫除H2S,脫硫凈化后的尾氣經水封罐返回至尾氣焚燒爐焚燒后通過煙囪排放。在硫磺回收裝置故障或停工吹硫工況下,廢氣經廢氣噴淋塔處理后再送至脫硫反應器進行脫硫凈化,凈化后的尾氣經水封罐后返回至尾氣焚燒爐經經煙囪排放。尾氣加氫還原流程仍為原來的傳統流程:制硫尾氣混合氫氣進入加氫反應器中進行加氫反應,將SO2、S、COS、CS2全部轉化成H2S,進入冷卻塔和吸收塔被冷卻吸收,剩余的H2S 進入尾氣焚燒爐焚燒。

該硫磺回收裝置設計時執行GB 16297—1996《大氣污染物綜合排放標準》,其中規定排放尾氣中ρ(SO2)≤960 mg/m3。在實際生產運行過程中,排放尾氣中ρ(SO2)為400 mg/m3左右,可滿足GB 16297—1996 的要求,但不能滿足GB 31570—2015規定的ρ(SO2)≤100 mg/m3的要求。絡合鐵液相氧化脫硫技術應用于該硫磺回收裝置的尾氣處理系統,排放尾氣中ρ(SO2)為10 mg/m3左右,完全能夠達標排放。

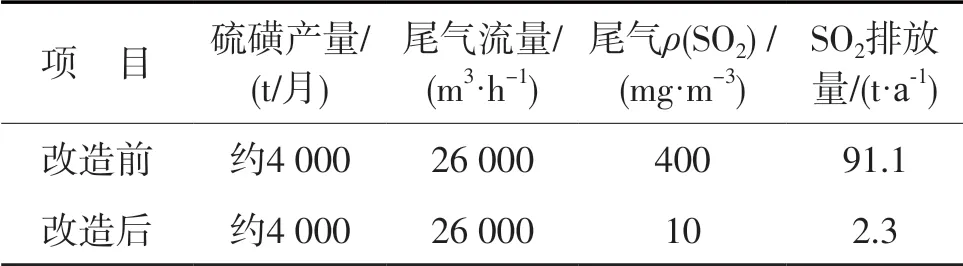

硫磺回收裝置尾氣排放系統改造前和改造后排放的尾氣數據見表6。

圖1 改造后硫磺回收裝置尾氣處理工藝流程

表6 改造前后硫磺回收裝置煙囪排放數據

由表6 可知:運用絡合鐵液相氧化脫硫技術對硫磺回收裝置尾氣排放系統進行改造后,排放尾氣中ρ(SO2)由原來約400 mg/m3降至10 mg/m3,僅為改造前的1/40,使裝置的SO2排放量降低了97.5%,預計可減少SO2排放88.8 t/a,環保減排效果非常明顯。

4 結語

四川石化通過對6 種硫磺回收裝置尾氣排放提標改造方案進行比較,采用基于模糊決策的加權平均法對方案進行優選,確定了絡合鐵液相氧化脫硫工藝為該公司硫磺回收裝置尾氣達標排放技改的最優方案。按照絡合鐵液相氧化脫硫工藝方案對硫磺回收裝置尾氣處理系統進行技術改造后,排放尾氣中SO2濃度大幅降低,滿足GB 31570—2015《石油煉制工業污染物排放標準》對排放尾氣中ρ(SO2)≤100 mg/m3的要求,使裝置的SO2排放量降低了97.5%,取得了很好的環保減排效果。