多元滾輪胎架制作應用修理技術

王成宇 紀 斌 代明玥 王 鵬 代欣羽

(1、渤船集團,遼寧 葫蘆島125004 2、渤船重工,遼寧 葫蘆島125004)

某公司因生產所需,特別設計制作、安裝、調試、使用一套多元滾輪胎架,該套設備因其獨特結構形式,特殊功能、特別工況條件下使用,是分段制作、焊接的重要設備,可用于大型分段的工位調整和環縫焊接,可橫向移動,也可縱向行走,在生產中保證質量和提高效率中起到重要的作用,該設備整機是由12 臺單繼組成,可單獨控制也可集中控制。制作安裝使用至今20 余年來,目前,多元滾輪胎架因工作場地、環境的嚴重惡劣,又經雨水浸泡,設備的電氣元件、機械零部件損壞程度也相對比較嚴重,特別是自動控制回路的電路板,由于在工作場地內粉塵非常大,且受到雨水浸泡受潮,造成一些板卡死無法使用,導致設備無法正常運行,因此,基于以上種種原因對此套多元滾輪胎架進行相關項目修理。

1 存在問題

1.1 行走機構:所有多元滾輪胎架的行走主要機構由頂升缸和電機驅動及導輪組成,油缸外表面已銹蝕,有的已經過力損壞、變形,電機驅動裝置大部分已損壞缺失,軌道因長時間未使用已銹蝕;

1.2 推動機構:移動導軌銹蝕嚴重,防護罩損壞,工作臺推動油缸長時間未使用,外表銹蝕,密封器件失效,液壓管路油管已經老化,且漏油嚴重;

1.3 轉動機構:部分用于滾輪轉動的減速機漏油嚴重,大部分齒輪油已污染或乳化嚴重。轉動機構潤滑油管大部分丟失,電機防護罩、齒輪、防護罩損壞,元寶輪鋼結構變形嚴重,軸承大部分損壞,傳動軸有斷裂和變形情況;

1.4 液壓系統:液壓油管缺失,漏油情況嚴重,液壓站及閥組損壞,表面優質及粉塵嚴重,銹蝕嚴重,液壓缸漏油,濾油器堵塞嚴重,液壓油污染嚴重;

1.5 電控系統:電控系統損壞嚴重,電控箱大部分損壞,電氣元件及控制板有缺失,線纜老化、虛接。變頻器、傳感器、電機有損壞、缺失。滑線供電系統老化,地坑內雜物較多,供電存在隱患。

2 修理過程及方案

2.1 頂升、行走機構修理

2.1.1 對行走機構軌道進行打磨除銹,清理軌道雜物及灰塵,加固軌道基礎;2.1.2 拆卸設備底部行走輪,對行走輪、行走機構進行打磨除銹,更換損壞的行走軸承;2.1.3 拆卸驅動行走的電機及減速機,檢修電機減速機,更換減速機與軸封及減速機油,測試狀態,對損壞嚴重的進行更換,對減速機底座損壞變形嚴重的設備重新修復減速機安裝底座,使減速機安裝穩固;2.1.4拆卸頂升油缸,檢查油缸情況,清洗油缸,更換油缸損壞的密封圈;2.1.5 頂升液壓系統檢修,更換相關液壓膠管、密封圈、檢修更換控制頂升系統的各液壓閥件,對損壞嚴重的進行更換。

2.2 滾輪組橫向移動機構修理

2.2.1 將滾輪組與導軌分離,清洗兩個導軌接觸面,清理油污,對有損壞的導軌進行檢修,檢修潤滑系統,重新對導軌進行潤滑;2.2.2 更換導軌防護罩;2.2.3 定位銷檢修、清洗、打磨,對損壞變形的定位銷進行更換,使定位銷升降順暢;2.2.4 伺服液壓系統修理,更換損壞的光柵尺以及控制器,壓力傳感器等電氣傳感器。對油泵及電機檢修,更換損壞的電機及油泵,補齊缺失的電機及油泵。檢修液壓缸、比例閥、冷卻器、液壓油管等液壓元器件,更換密封件,對損壞嚴重的進行更換。清理油箱,更換液壓油。

2.3 滾輪組修理

2.3.1 拆卸滾輪,將滾輪軸、軸承及傳動齒輪拆下,對軸承全部進行更換,對彎曲變形的軸進行更換,對磨損、缺齒、打齒變形的齒輪全部更換;2.3.2 拆卸滾輪傳動減速機,拆解減速機,檢查減速機內部,對損壞的軸承及密封進行更換,對變形的軸及磨損嚴重的齒輪進行更換;2.3.3 拆卸滾輪電機,車輛絕緣性能及運行情況,檢修電磁制動器,恢復每臺電機安全平穩運行。對液壓抱閘進行檢修,修理液壓系統,更換損壞的油泵,閥件,更換密封,清理油路及油箱;2.3.4 檢修減速機潤滑系統,更換損壞的潤滑泵,更換潤滑管路,更換潤滑油脂;2.3.5 修理滾輪支撐系統,對變形開裂處修補,對損壞的非標準件進行機加工,保證支撐系統的穩固;2.3.6 對滾輪表面進行包膠處理,保證表面摩擦力與耐磨性;2.3.7 對滾輪齒輪防護罩全部更換,并牢固固定。

2.4 電氣系統重新設計更換

2.4.1 拆除原有電氣控制系統,更換全新電氣控制系統,重新設計電氣控制柜,電氣控制采用PLC 控制,柜內元器件采用國內知名品牌;2.4.2 更換損壞的變頻器、傳感器、限位開關等,以適用新控制系統;2.4.3 更換老化的電線電纜,重新設計敷設線纜,通訊采用屏蔽線纜,保證信號傳輸穩定;2.4.4修復供電系統,對供電滑線進行檢修,對老化損壞的元器件進行更換,保證供電安全穩定,清理滑線地溝內雜物,對損壞缺失的地溝蓋板進行修復、補全。加強地溝蓋板,確保通道安全可靠。

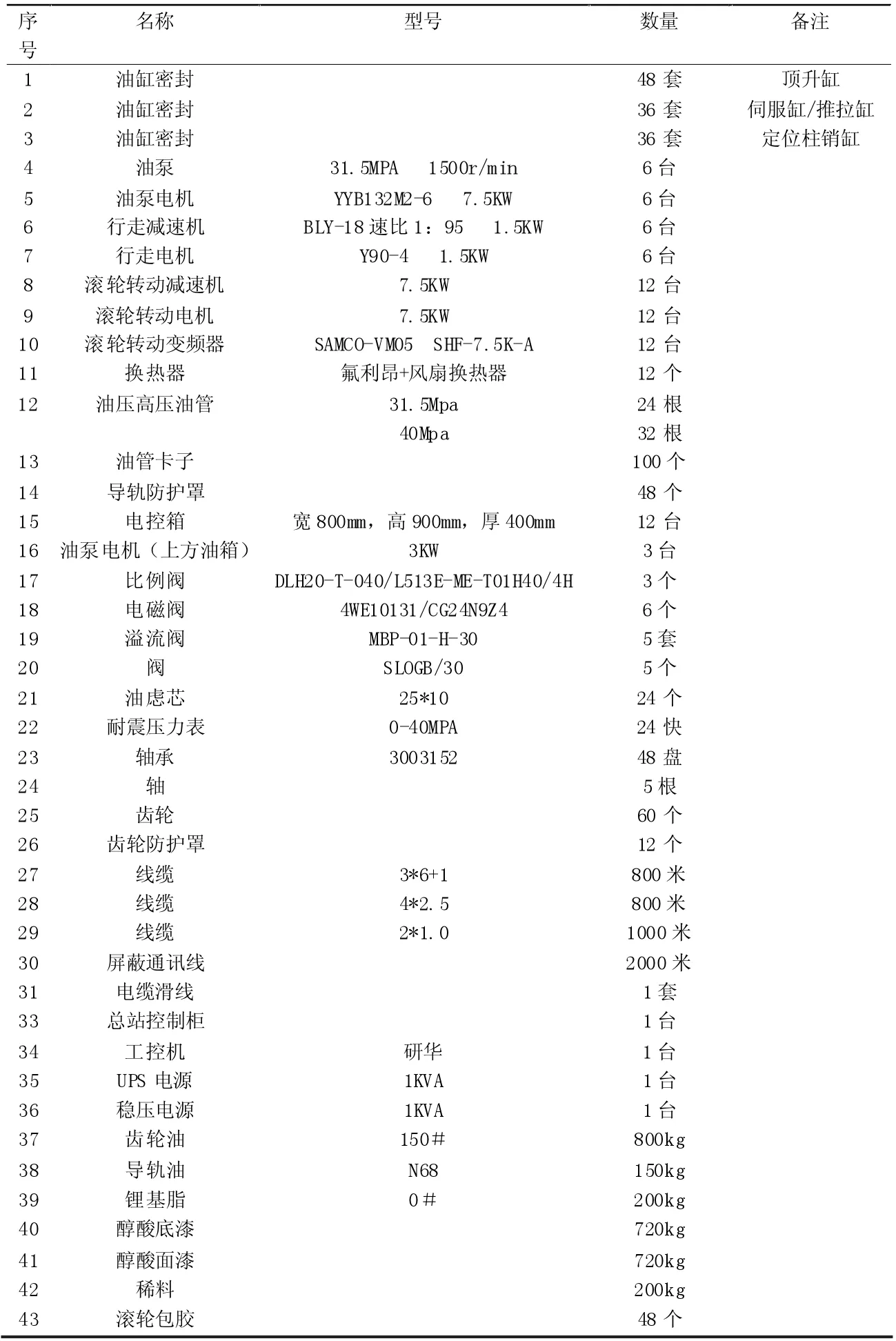

表1 材料清單

2.5 基站設計安裝

2.5.1 計算機工作基站采用一線品牌工業控制計算機進行控制,系統提供交流穩壓電源,容量為IKVA;2.5.2 UPS 不間斷電源配置在線IKVA;2.5.3 軟件功能設計:實現對本設備的操作功能、顯示功能、控制功能、報警功能、模擬試驗功能。為確保動作可靠準確無誤,控制系統采用閉環控制,用光柵尺等做精密檢測定位位置,包括軌跡控制、速度控制等,實現12 臺滾輪胎架伺服油缸的同步位置檢測及12 臺滾輪胎的聯動操作,并實現聯動旋轉及調速。整個控制軟件基于中文Windows 下的實時多任務操作功能,各菜單用漢字顯示,人機界面友好,便于操作和監控;2.5.4 控制功能:(1)可通過軟件選擇使用的胎架數量(成組選擇);(2)可通過軟件完成伺服油缸聯動;2.5.5 顯示功能:(1)顯示各油缸壓力及油缸位置;(2)滾輪旋轉速度及運行狀態;2.5.6 報警功能:(1)具備油缸超壓,位置超差報警;(2)具備變頻器故障,及超壓報警保護功能;2.5.7 操作柜具備獨立打開制動器功能。

2.6 外觀及涂裝

2.6.1 設備的機體、防護罩、蓋板等存在變形的進行修復,缸體內竄量位置做技術創新和專利研發,目前制圖準備階段,對缺失的補全;2.6.2 修理工作完成后對設備外觀進行打磨噴漆,清理施工現場。

3 試車

3.1 分別進行空負荷試車和負載試車

使用500MΩ 絕緣搖表測試線路的對地絕緣電阻,絕緣電阻不小于1MΩ;

3.2 單機調試:按鈕動作準確,設備動作準確無誤;

3.3 聯機調試:各單元通訊正常,操作系統顯示正常,各臺設備滾輪旋轉方向正確,伺服油缸動作正確;

3.4 電源滑線:動作靈活,蓋板完好;

3.5 伺服主油缸進行打壓試驗,壓力可達到額定壓力(31.5MPa);

3.6 整體頂升高度不低于25mm,行走機構靈活平穩,方向準確;

3.7 頂升油缸、推拉油缸、伺服油缸、定位銷油缸運行正常,動作準確,油缸密封良好無漏油、滲油現象;

3.8 設備液壓系統工作正常,油泵運行穩定,無異響,閥組及管路無漏油。

4 安全事項

4.1 用警戒線對施工現場進行隔離。了解現場施工環境,對危險源做出有效辨識,并做好相應的防護措施;

4.2 各工種施工人員按要求持證上崗,正確佩戴防護用具、用品;

4.3 施工現場有明確的安全負責人,對現場施工的安全情況進行監控;

4.4 施工后認真清理作業現場,做到人走、料凈、場地清;

4.5 提升作業人員素質,安全施工,規范作業,人人有責。

5 材料清單見表1

綜上所述,多元滾輪胎架制作、應用、修理技術通過整機、聯動調試,各試驗動作精確、可靠、交付使用,全部流程具有相關方面參考。