鈦合金超聲振動輔助切削研究進展

(莆田學院 新工科產業學院,福建 莆田 351100)

鈦合金作為一種優質的結構材料,因其比強度高、密度低、耐腐蝕性好和彈性模量低等突出優點,特別是在高溫(300~400 ℃)條件下仍可保持這些特性,已被廣泛應用于航空航天領域,成為該領域的重要工程材料之一,可用于制造飛機機翼、發動機葉片、渦輪盤等零部件[1—2]。據有關資料報道,Ti6Al4V 在波音787 和F-22 戰斗機上的使用率分別約為15%和42%,并且需求用量在不斷增加[3—4]。由于其熱導率低、化學親和性強、變形系數小等特點[5],鈦合金在切削過程中容易導致切削力過大,加工表面燒傷,易與刀具發生粘結反應,從而加劇刀具的磨損與失效,進而影響工件表面質量和加工效率,屬于典型的難加工材料[6]。由于鈦合金零件對表面損傷和缺陷的高度敏感性,在航空航天領域,緊固件孔表面加工質量對緊固件孔的抗疲勞性能和埋頭螺釘緊固件的連接強度有很大影響[4],因而,如何對鈦合金進行高效率、高質量和低成本加工以獲得良好的加工質量,仍然充滿困難和挑戰。

為了切實提高鈦合金的切削加工性能,國內外學者不斷對現有的加工方式進行深入研究與改進,并開發出一些新的加工方式。近些年,超聲振動輔助切削作為一種新穎而有效的加工技術,被國內外學者廣泛應用在鈦合金切削加工領域。

1 超聲振動輔助切削技術分類

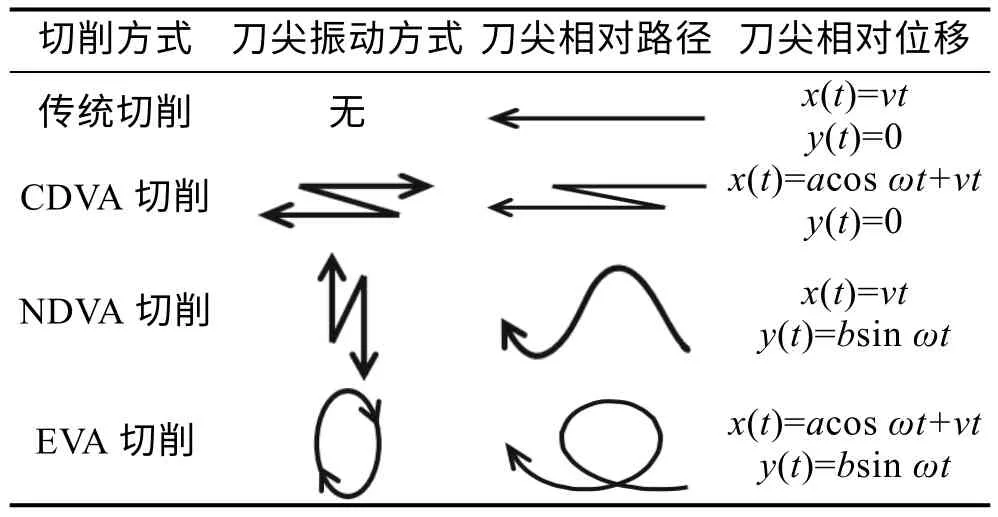

超聲振動輔助切削在20 世紀50 年代由日本學者隈部淳一郎教授[7]提出,隨后得到國內外學者廣泛研究。1993 年學者SHAMOTO E 和MORIWAKI T[8]提出了超聲橢圓振動加工技術,克服了單向超聲振動切削容易出現的崩刃問題,為超聲振動輔助切削走向工程應用邁出了堅實的一步。在超聲振動輔助切削中,高頻電能通過壓電/磁致伸縮換能器轉化為機械振動,變幅桿將高頻機械振動進行放大,并傳遞給超聲振動單元,從而實現超聲振動切削。按照振動方向的不同,超聲振動輔助切削過程一般可以分為3 種類型:①單向振動方向與切削方向相一致(CDVA);② 單向振動方向與切削方向相垂直(NDVA);③雙向橢圓振動(EVA),如表1 所示[9]。

表1 UVMA 的3 種類型[9]Tab.1 Three types of UVAM

超聲振動輔助切削加工技術屬于復合加工技術的一種,該技術沿一定方向在刀具或工件上施加頻率高于15 kHz 和微米級振幅的高頻振動,從而引起刀具或工件的高速轉動、進給運動和高頻振動復合切削運動,實現刀具與工件相對位置的周期性變化[10],因此,相較于傳統切削加工方式,超聲振動輔助切削工件與刀具周期性的分離運動,由連續切削變為斷續切削,使材料在切削過程中的熱機行為發生變化。相關研究表明,超聲振動輔助切削可有效降低切削力,降低切削溫度,提高工件表面加工質量以及減少刀具磨損[11—13],因而,在鈦合金切削研究領域,超聲振動輔助切削技術得到越來越廣泛的應用。目前,國內外學者在鈦合金超聲振動輔助切削的切削力、切削溫度、表面質量、刀具磨損和新技術的應用等方面開展了大量研究工作。

2 鈦合金超聲振動輔助切削研究現狀

2.1 切削力研究

切削過程中的切削力即工件和刀具受到的載荷,是表征加工過程的一個重要工藝參數。切削力的研究對于切削機理、監控切削過程、功率消耗計算及制定合理切削用量等方面有重要意義。鈦合金由于其變形系數小、硬化現象嚴重、硬度高等特性,切削過程往往會伴隨較大的切削力,這對工件切削加工質量和刀具使用壽命都有很大的影響,因而,切削力的下降對于提高鈦合金的加工精度和效率,延長刀具使用壽命以及提高系統工藝穩定性等具有重要意義。

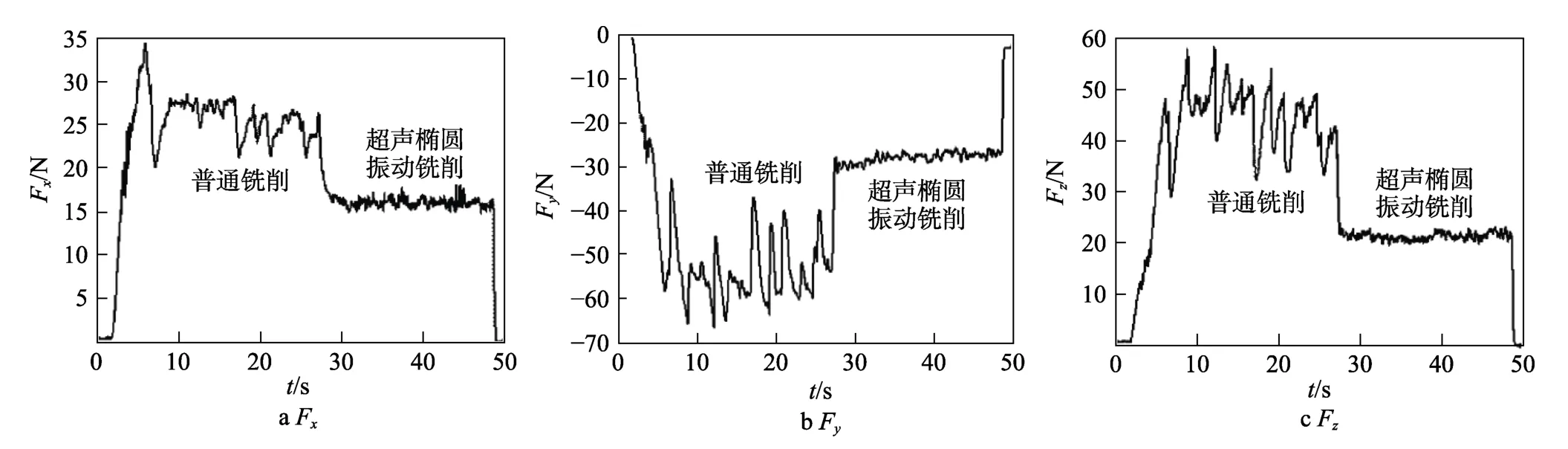

RIAZ M 等[14]研究指出,將超聲振動施加到刀具之上可以使切削力的切向分量顯著減小,降幅約為74%。倪陳兵等[15]進行了超聲振動輔助銑削和普通銑削鈦合金對比試驗,研究發現,超聲銑削力信號幅值顯著下降,切削力的幅值隨著振動振幅的增加而減小,普通切削力的曲線為單條連續曲線,而超聲切削力由致密的脈沖束構成。姜興剛等[16]采用雙彎橢圓振動形式使刀具產生橢圓振動,由于超聲橢圓振動的引入,可在一定程度上實現刀尖的高線速度,使銑削力降幅達到50%左右,如圖1 所示。

圖1 切深0.5 mm 切削力測量結果[16]Fig.1 Milling force curves (milling depth:0.5 mm)

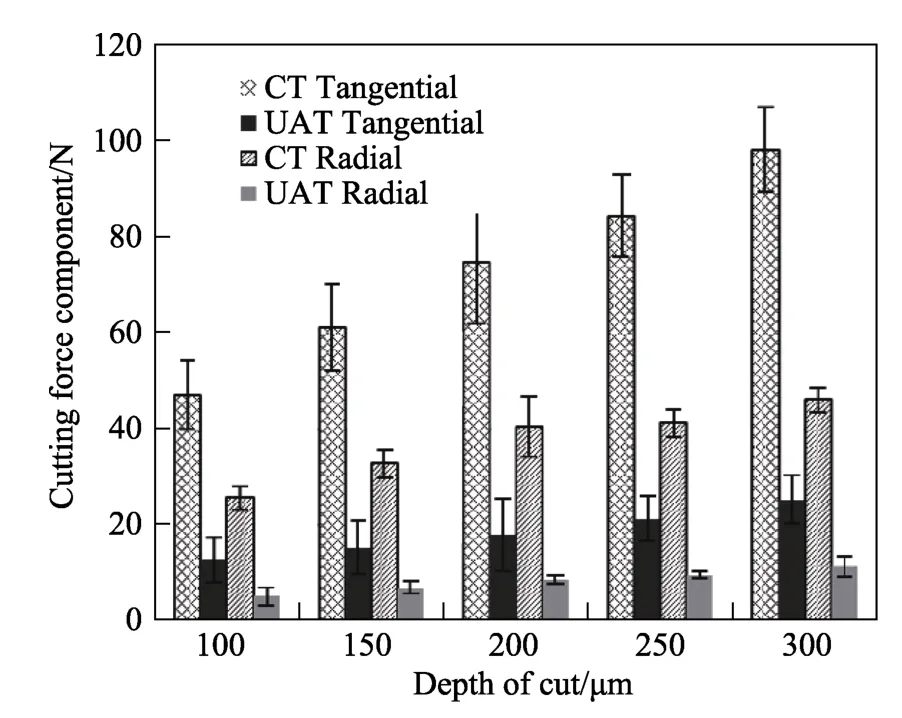

AGOSTINO M 等[17]同樣得出超聲振動切削可以大幅降低切削力的試驗結論,測得切削力的切向分量(主切削力)降幅為70%~75%,而切削力的徑向分量降幅為71%~88%,如圖2 所示。由于刀具與工件的接觸時間縮短,刀具與工件之間的間歇接觸將有效減少前刀面上的摩擦,實際上增大了剪切角。

圖2 CT 和UAT 的切削力對比[17]Fig.2 Cutting force components for CT and UAT

張明亮等[18]對鈦合金航空薄壁結構件進行超聲橢圓振動切削,分析表明,超聲橢圓振動銑削加工過程中的切削力降幅可達35%以上。HU K M 等[19]指出,超聲振動使得刀具與工件的接觸率降低,從而減小切削力。楊杰等[20]認為,超聲振動鉆削在單位時間和長度內,去除材料的體積更小,并且刀具不斷對工件表面進行高頻沖擊,從而在工件表面產生大量的微裂紋,微裂紋的產生利于材料去除,導致切削力降低。童景琳等[21]基于ABAQUS 力-熱耦合模型,研究鈦合金超聲橢圓振動切削深度和切削速度對主切削力降低比例的影響規律,仿真結果指出,采用小的切削深度得到的主切削力降低比例較大,即主切削力降低效果較好,并通過試驗進行驗證。

2.2 切削溫度研究

鈦合金導熱系數低是其切削過程中伴隨著高溫的重要原因之一,特別是在鉆削加工較為封閉的環境下,高溫聚集效應更為明顯。切削刃局部的高溫會加劇刀具磨損、黏刀等問題,降低刀具的使用壽命,從而嚴重影響鈦合金的加工質量、降低使用性能和制約加工效率。

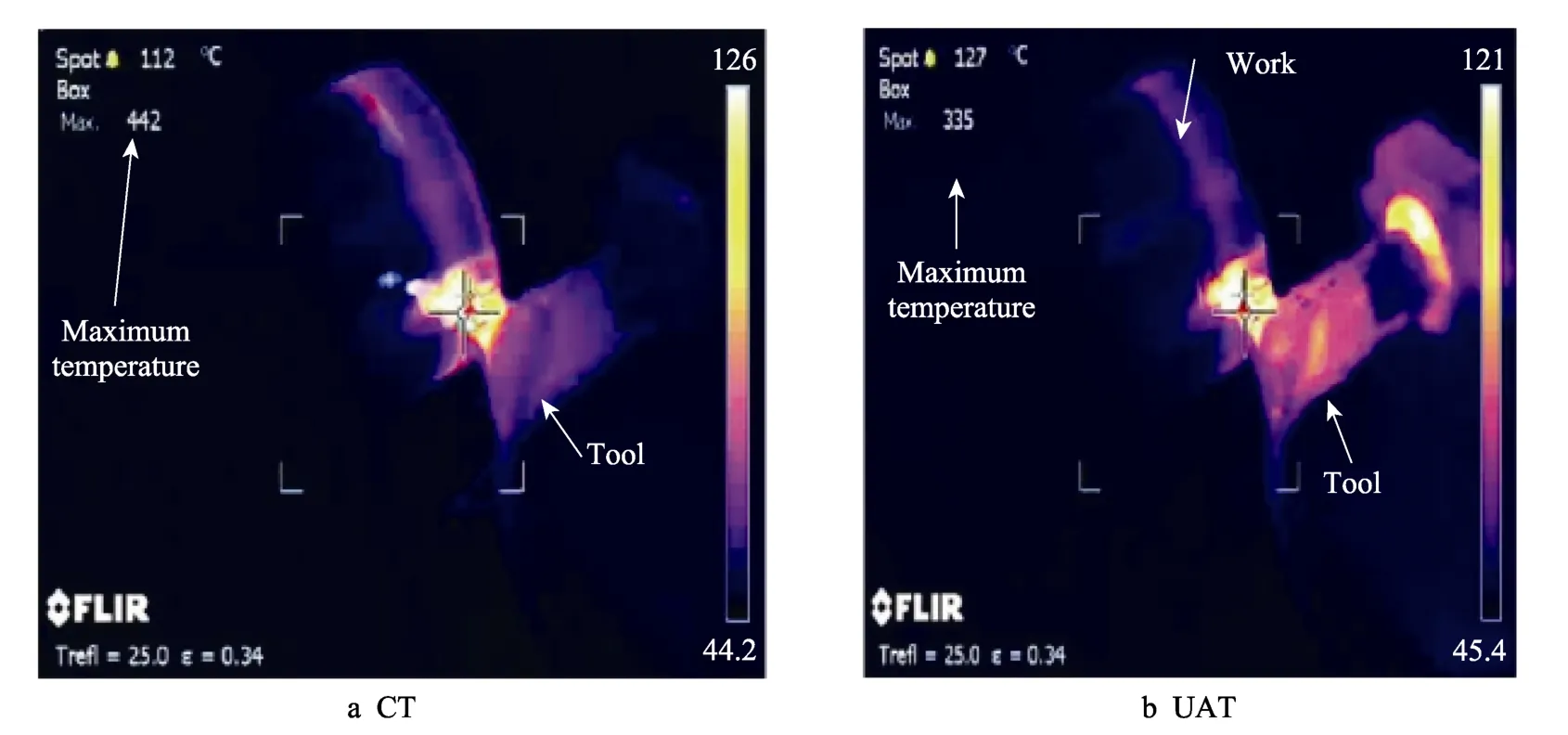

趙甘霖等[22]對比分析了傳統鉆削、超聲縱振鉆削、超聲縱扭復合振動鉆削的最高鉆削溫度,分別為437,528,363 ℃,平均鉆削溫度分別為100,50,40 ℃左右。NARESH K M 等[23]分別研究低頻(500 Hz)和高頻(20 kHz)超聲振動對切削溫度的影響,分析指出,超聲振動切削的斷續切削特性便于切削溫度的耗散,高頻超聲振動溫度降低幅度更大。CHEN J B 等[24]建立非均勻移動熱源模型,研究了振動振幅和頻率對溫度場分布規律的影響。SANDIP P等[25]采用有限元建模和實驗相結合的方法,研究鈦合金超聲振動切削過程,研究表明,超聲振動切削可使鈦合金的熱軟化強度降低,最高溫度降低25%左右,如圖3 所示。

圖3 CT 和UAT 的切削溫度對比[25]Fig.3 Temperature comparison of CT and UAT

2.3 表面質量研究

鈦合金由于導熱系數低、高溫強度高,在切削加工中的可加工性仍然很差。鈦合金工件的表面完整性對其耐腐蝕性、耐磨性、疲勞強度等產生重要影響,從而影響工件的服役壽命。工件表面完整性的評價指標主要包括棱邊質量、表面形貌、表面粗糙度、殘余應力以及其他表征指標。

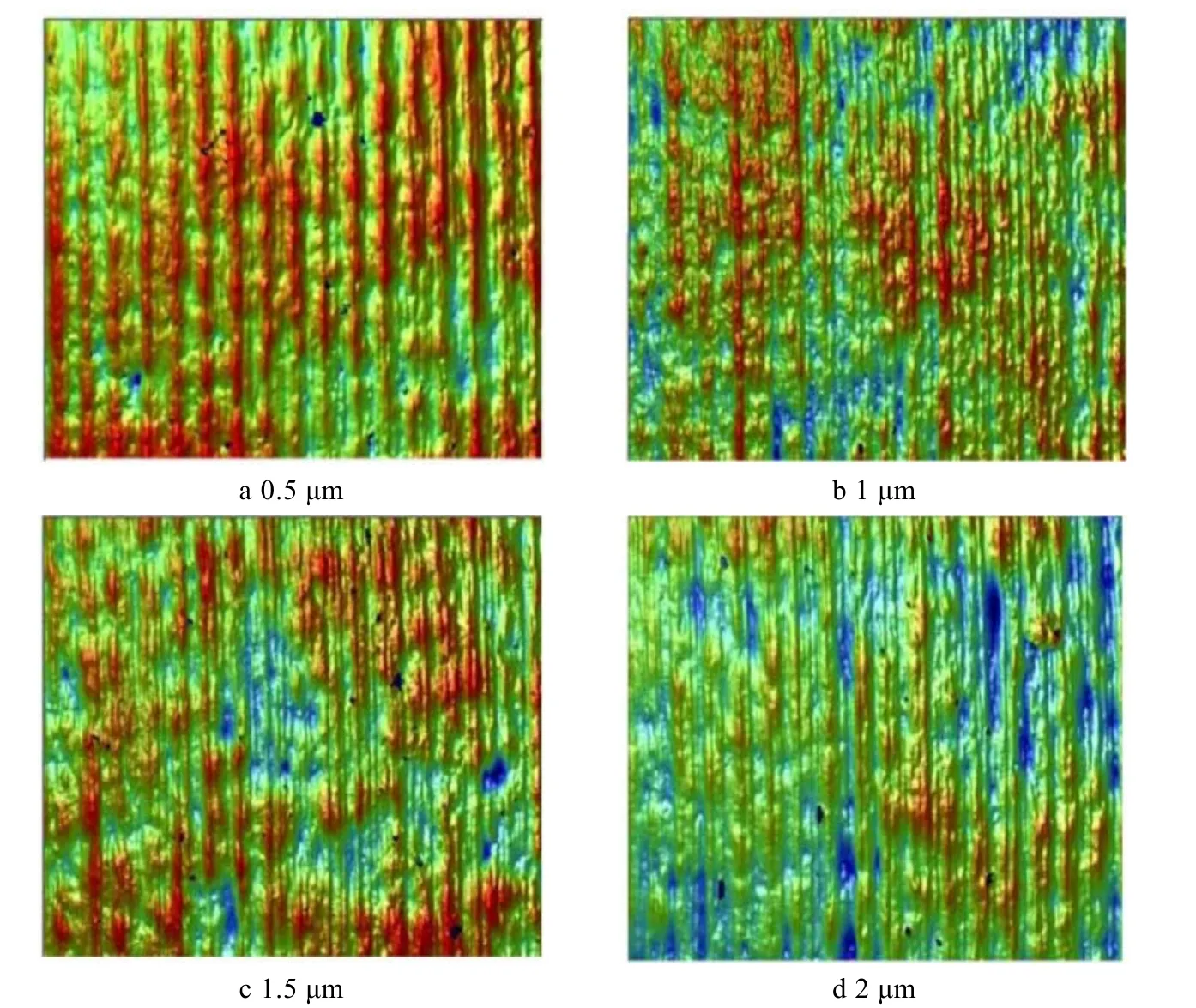

喻宏慶等[26]建立徑向超聲振動輔助銑削試驗平臺,研究切削參數和振動幅值對鈦合金切削表面粗糙度的影響。試驗結果表明,徑向超聲振動銑削加工工件表面上的刀痕更加平整、分布更加均勻,并且超聲振動使刀具產生的巨大加速度可以有效減少工件表面劃痕和積屑瘤等現象。另外,試驗進一步指出振幅為16 μm 時表面粗糙度最小。BAI W 等[27]研究表明,超聲振動比傳統切削的加工表面平均晶粒尺寸更大,表面均勻性更好。侯書軍等[28]研究表明,引入軸向低頻振動輔助鉆孔方式可有效打斷鈦合金切屑,鈦合金切屑可以更順利排出孔外,帶走孔區的熱量,因而切削溫度比普通鉆孔方式降低約45%,從而減輕了鈦合金切屑對CFRP 層的摩擦損傷和熱損傷,提高了鉆孔質量。張習芳等[29]通過試驗研究了超聲振動輔助切削鈦合金的表面完整性,發現該技術可以有效抑制工件棱邊毛刺的產生,利于提升表面殘余壓應力,并且表面均勻程度得到改善。路冬等[30]試驗研究表明,施加超聲橢圓振動可以提高工件表面均一性,并且可以在工件表面形成沿切削速度方向的有規律振紋。PEI L等[31]研究了振幅對工件表面質量的影響規律,研究表明,工件表面粗糙度隨振幅的增大而減小,如圖4 所示。振幅為2 μm 的表面粗糙度小于10 nm,加工表面較其他振幅光滑。隨著振幅的增大,刀具與工件在切削過程中的非接觸距離增大。刀具與工件的分離導致了切削溫度降低,從而降低了刀具的磨損,因而加工表面的質量大大提高了。

1923年7月,蔡元培偕夫人周養浩(1892—1975)和子女再度赴歐洲學習考察,先居住于比利時布魯塞爾,次年1月移居法國。1924年8月,蔡元培自法國赴荷蘭、瑞典參加一個關于哥倫布未發現新大陸之前美國民族問題的國際民族學會議,巧遇但采爾。此時,但采爾已從萊比錫大學博士畢業,在漢堡大學做教授。

圖4 不同振幅的工件表面圖像[31]Fig.4 Roughness profile of described under the different amplitudes

殘余應力的產生取決于工件的塑性變形,由機械載荷引起的殘余應力占主導因素,表面殘余應力對加工表面的疲勞壽命和摩擦學性能有重要影響。在外載荷的反復作用下,殘余拉應力會引起腐蝕部位和表面微裂紋的擴展,從而降低工件的疲勞壽命[32]。NARESH K M 和VAMSI K P[33]研究發現,由于超聲振動降低了工件的熱效應,殘余壓應力比傳統切削高35%左右,從而提高了工件的抗疲勞性能。SANDIP P 等[34]基于彈塑性有限元方法研究鈦合金切削過程,結果表明,超聲振動引起的殘余壓應力較高,并通過對切削機理和微觀組織的研究,驗證了該模型的正確性。

2.4 刀具磨損研究

刀具的磨損狀態對于刀具的使用壽命、工件的表面質量以及加工效率有重要影響。鈦合金由于其熱導率低、化學親和性強、變形系數小等特點,在切削過程中的刀具磨損和失效相對其他材料更為嚴重,因而,如何提高鈦合金切削刀具的使用壽命具有重要的現實意義。

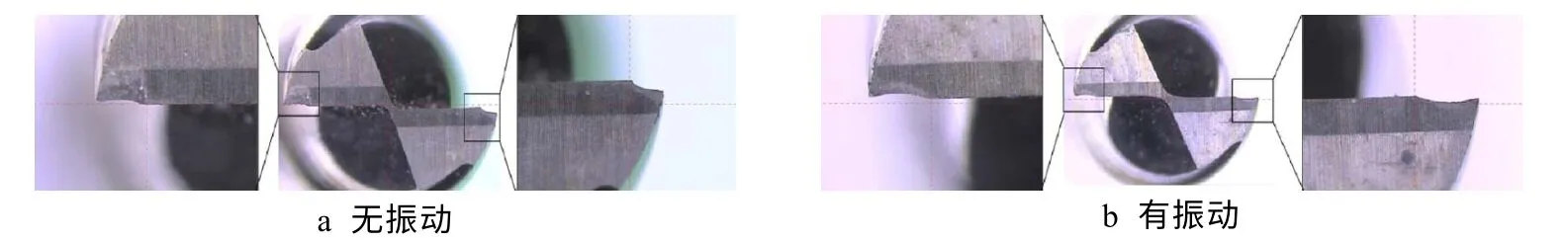

DING H 等[35]分析了振動參數對銑削鈦合金表面粗糙度和刀具磨損的影響,結果表明,無振動時刀具的磨損長度(65 mm)比有振動時(54 mm)得大,如圖5 所示。與傳統的微端銑刀相比,超聲振動切削可以降低刀具磨損約5%~20%,較大的振幅和較高的頻率有助于減少刀具磨損。

圖5 刀具磨損圖像[35]Fig.5 Photos of tool wear

閆明鵬等[36]試驗研究表明,相對于普通鉆削加工,超聲振動鉆削的減磨作用可以降低切削刃所承受的切削力和扭矩,從而有效降低刀具的磨損。童景琳等[37]通過鈦合金球頭刀具超聲縱-扭復合銑削動力學理論建模的方法,研究刀具磨損特性,并通過試驗進行驗證,得出超聲縱-扭銑削方式下,刀具后刀面的磨損量VB 為103 μm,相較普通切削方式下降了38 μm。LI Z 等[38]對比研究傳統鉆削(CC)與超聲振動鉆削(UVC)對鈦合金制孔質量以及刀具的影響。結果發現,在同樣制孔數量為50 的前提下,采用UVC方式的制孔質量顯著優于CC 方式,CC 方式的前刀面和后刀面磨損程度重于UVC 方式,CC 方式和UVC方式后刀面的 VBmax分別為 0.6~0.7 mm 和 0.2~0.3 mm。山東大學馬超等[39]研究了超聲振動輔助銑削對鈦合金表面形貌及摩擦磨損性能的影響。分析指出,超聲振動使摩擦磨損表面的溝槽劃痕變淺,出現有規律的表面犁削劃痕,從而改善了加工工件表面的抗摩擦磨損性能。

3 新技術的應用

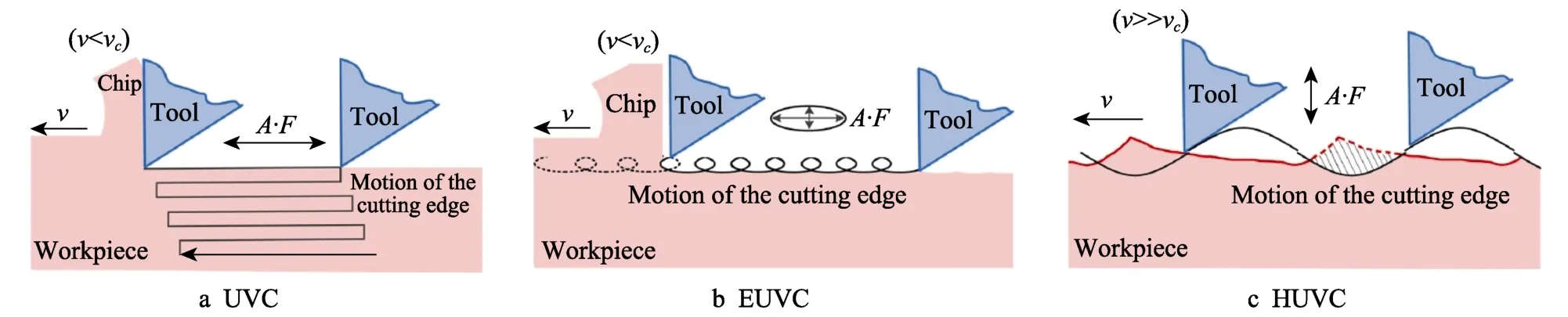

近年來,國內外學者不斷探索超聲振動輔助切削的工藝創新和新技術的結合應用。高頻斷續切削是超聲振動輔助切削的主要特征之一。超聲振動輔助切削過程中刀具和工件發生分離的臨界條件為:振動速度的最大值大于沿振動方向的切削速度分量,即vwmax>vX,否則即為傳統的切削方式[40]。

圖6 3 種不同超聲振動方式說明[41]Fig.6 Illustration of three different ultrasonic vibration processes

圖7 電塑性-超聲振動耦合輔助車削示意圖[44]Fig.7 Illustration of the coupled electro-plasticultrasonic vibration assisted machining

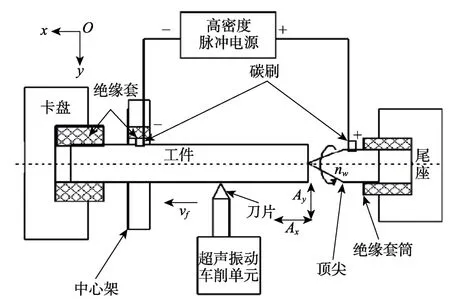

廖鵬飛等[44]將電塑性與超聲振動耦合,進行鈦合金車削試驗,如圖7 所示。結果表明,相較普通車削和常規超聲振動輔助切削,電塑性-超聲振動耦合輔助車削的切削力降低幅度最大,并且表面質量較前兩種加工方式有了明顯的改善。RIAZ M 等[45]提出在超聲振動切削的基礎上向被加工工件提供外部熱量,如圖8 所示,從而形成超聲-熱復合加工方式。研究表明,鈦合金的車削性能得到了顯著改善,高溫使鈦合金的強度下降,從而切削力大幅度下降,提高了材料的去除率。

圖8 復合加工過程示意圖[45]Fig.8 Illustration of the hybrid machining process

4 結語

近年來,隨著鈦合金在航空航天、石油化工、生物醫療等領域的應用越來越廣泛,國內外學者不斷對鈦合金加工技術進行創新與改進,促進了超聲振動輔助切削鈦合金技術的不斷進步,在以后的進一步研究可以關注以下方面。

1)高速超聲振動輔助切削工程應用可行性研究。鈦合金的高質高效加工一直是國內外學者研究的重點和熱點。目前鈦合金高速超聲振動切削主要還是處于試驗可行性的階段,如何將該技術與實際工程的復雜工況和需求有機結合起來,是實際工程應用需要解決的問題。

2)超聲振動輔助切削微觀組織演變規律的深入研究。超聲振動輔助切削是一種對于提高鈦合金的切削加工性能非常有潛力的復合加工技術。國內外學者大部分基于實驗現象宏觀分析超聲振動切削機理,但對于直接影響工件服役性能的微觀組織尚缺乏深入研究。

3)超聲振動輔助切削專用設備的開發。目前該技術所研究的切削力、切削溫度、刀具磨損等,大部分還處在試驗平臺的搭設和設計專用夾具階段,但由于實際工件結構復雜,簡單的試驗平臺無法滿足需求,專用設備還較為少見,因此,實現鈦合金的高效高質加工需要重點研究開發超聲振動輔助切削專用設備。

4)與切削仿真技術的結合。隨著計算機技術的不斷發展,數值仿真技術在切削加工領域得到了廣泛應用。切削仿真技術可以得到試驗過程中不易觀測或測量的物理量,對于進一步研究超聲振動輔助切削機理有重要意義。

5)復合加工技術的結合。如前文所述,電塑性-超聲振動耦合技術與超聲振動-熱復合加工技術的應用可以獲得更優的切削加工性能,因此,探索更多與超聲振動切削復合的加工技術對于進一步提升鈦合金的切削加工性能具有現實意義。

對于鈦合金超聲振動輔助切削的研究涉及許多方面,將材料、刀具、振動系統、新技術等方面如何有機地耦合,以實現鈦合金高效高質加工,在未來的實際應用領域和創新空間都是十分廣闊的,已經成為國內外學者重點研究的熱門課題之一。