飛機自動化裝配工裝技術研究

郭峰 蔡繼釗

摘 要 本文簡要闡述了一種民用飛機活動翼面產品裝配定位方案,并對裝配工裝的自動定位結構進行了詳細分析。

關鍵詞 自動化;裝配工裝;定位

引言

近年來,國家新機研制項目大幅度增加,飛機產能需求不斷提升,產品裝配車間工作任務極其繁重,為了滿足產品下架需求,活動翼面傳統定位器結構被設計成可拆卸形式,這些可拆卸定位組件不但拆卸費時費力而且極容易產生用錯現象,同時大量的拆卸工作導致了生產效率非常低下。裝配工裝如果沿用傳統工裝研制方案會導致工人操作煩瑣,裝配流程增加,無法提高生產效率。因此迫切需要針對飛機裝配工裝定位結構進行自動化改進,降低人工干預度,提高產品裝配質量及生產效率,并且隨著精益制造理念的不斷深入,復雜的天價自動定位模式將不復存在,取而代之的是結構簡單、成本低廉、維保性高的定位結構。因此針對活動翼面自動化裝配工裝進行技術研究是非常必要的[1]。

1 民機活動翼面產品裝配簡介

該活動翼面產品包含前梁、后梁、上下翼面壁板、梁間肋、兩側端肋、尾緣、滑輪架、操縱接頭等,是典型的外翼小盒段結構。其裝配順序為:前梁→后梁→兩側端肋→梁間肋→操縱接頭→下壁板→上壁板→滑輪架。整個產品采用骨架定位,所有零件均有裝配工藝孔[2]。

2 典型定位結構方案分析

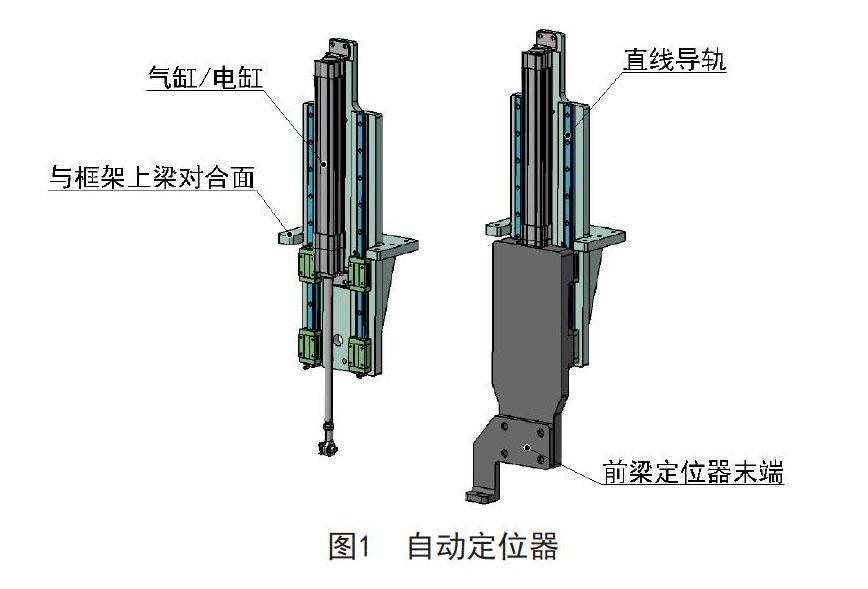

以前梁定位組件為例,對該自動化方案進行詳細說明,前梁平面上設置有多處定位孔,在定位產品的時候,傳統方案是采用在工裝框架上梁設置伸根角座,產品定位模塊末端置于角座對合面上,為了滿足產品定位及上下架需求,定位模塊一般采用可拆卸形式或者安裝導向滑軌及助力氣彈簧依靠人工進行定位器的推拉升降動作,這兩種方案雖然能夠較好地完成前梁的裝配以及產品上下架需求,但是存在工人勞動強度大、安全隱患大、裝配效率和自動化程度低等缺陷;新的自動化方案是利用低價氣缸或者電動缸作為驅動媒介完成定位器升降動作,該方案與高端數控定位器區別在于,僅是利用驅動部件完成助力定位動作,不需要光柵尺等昂貴部件進行反饋閉環操作,整個驅動部件整合在定位器模塊里,安裝時利用激光跟蹤儀對定位末端進行調整從而保證定位精度[3],自動定位器見圖1。

3 驅動電機選擇的相關計算

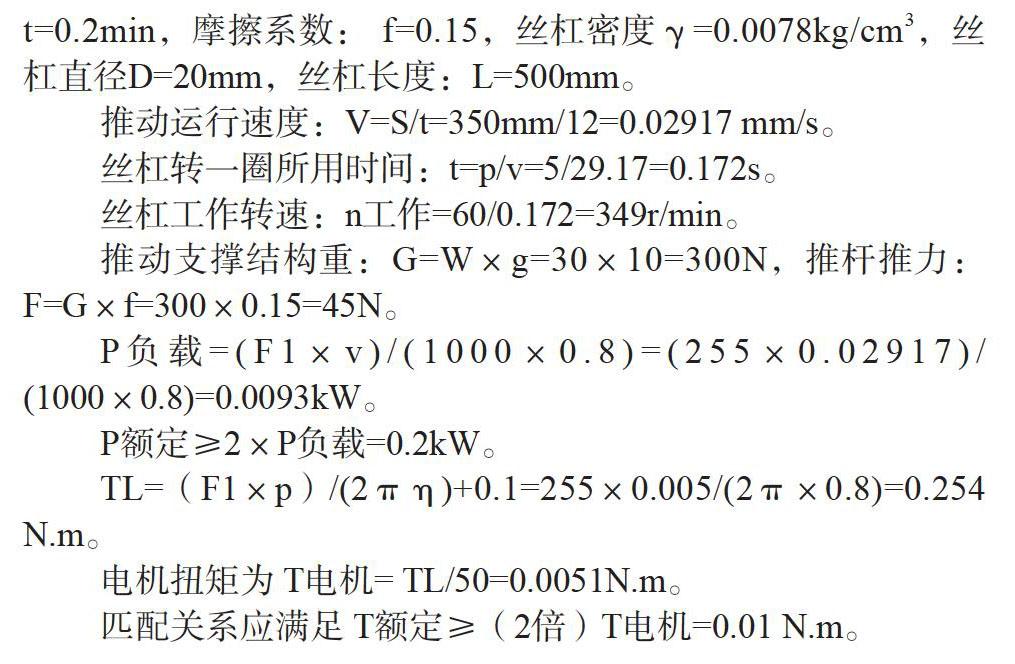

已知條件:

導程p=5mm,負載W=30kg,行程S=350mm,運行時間t=0.2min,摩擦系數: f=0.15,絲杠密度γ=0.0078kg/cm3,絲杠直徑D=20mm,絲杠長度:L=500mm。

推動運行速度:V=S/t=350mm/12=0.02917 mm/s。

絲杠轉一圈所用時間:t=p/v=5/29.17=0.172s。

絲杠工作轉速:n工作=60/0.172=349r/min。

推動支撐結構重:G=W×g=30×10=300N,推桿推力:F=G×f=300×0.15=45N。

P負載=(F1×v)/(1000×0.8)=(255×0.02917)/(1000×0.8)=0.0093kW。

P額定≥2×P負載=0.2kW。

TL=(F1×p)/(2πη)+0.1=255×0.005/(2π×0.8)=0.254 N.m。

電機扭矩為 T電機= TL/50=0.0051N.m。

匹配關系應滿足 T額定≥(2倍)T電機=0.01 N.m。

4 滑軌當量載荷及等價系數的計算

通過設計確定其中L0=105mm,L1=135mm,L2=50mm,L3=20mm,mg取定位模塊重量極值300N,計算結果遠遠小于滑軌的額定載荷[4]。

4 結束語

本文通過對民機活動翼面產品裝配規劃,研究分析了一種氣缸/電缸驅動的定位器結構形式,并針對驅動電機的選型及直線導軌負載進行了推導驗證計算,

為飛機活動翼面裝配工裝定位結構自動化研究提供了指導方向。

參考文獻

[1] 許國康. 大型飛機自動化裝配技術[J]. 航空學報,2008(3):35-38.

[2] 侯兆珂. 國內外飛機裝配技術發展對比研究解析[J].科技創新導報,2015(8):18-22.

[3] 薛翔,張彤陽.現代飛機裝配工藝及展望[J].現代制造技術與裝備,2018(10):184-185.

[4] 丘宏俊,陶華,高曉兵,等.飛機裝配工藝設計知識本體[J].西北工業大學學報,2007(1):32-36.