花崗巖石粉對水工混凝土抗碳化性能的影響

范華峰,段光林 ,翟盛通,劉福勝,張坤強

(1.山東農業大學水利土木工程學院,山東 泰安 271000;2.泰安市建筑工程質量監督站,山東 泰安 271000)

CO2氣體通過孔隙和氣泡等向混凝土內部擴散,溶解于孔隙液,生成碳酸,與Ca(OH)2等堿性物質發生中和反應生成碳酸鹽等物質的過程稱為碳化[1]。碳化導致水工混凝土堿度降低,破壞堿性環境對鋼筋的保護作用,導致鋼筋銹蝕;加劇水工混凝土收縮,導致水工混凝土開裂,造成水工混凝土結構耐久性損傷。隨著大氣中CO2濃度的增長,長期暴露于空氣中的水工混凝土渠道、閘門等結構的碳化問題逐漸得到人們的重視。我國每年因石材加工產生的花崗巖石粉超過1 000 萬t,這些石粉年消耗量較少,利用率偏低,侵占土地,污染水體和空氣,如何有效利用花崗巖石粉成為亟待解決的問題。研究表明[2-5],在混凝土中摻入礦物摻合料,不僅可以改善混凝土的性能,延緩碳化速度,還可合理利用廢棄礦物資源,減少水泥用量,符合我國綠色低碳、節能環保的需求。郭育霞[6]通過研究外摻和內摻不同質量分數的石粉對混凝土性能的影響,表明當外摻15%~20%石粉時,混凝土的各項性能最好。宋華、劉海峰等人[7-11]通過快速碳化試驗研究了不同礦物摻合料對混凝土抗碳化性能的影響,表明抗碳化性能隨摻合料種類、混合方式等不同而不同,合理摻加礦物摻合料可以提升混凝土抗碳化性能。趙井輝、朱紅英[12,13]采用冪函數D=αtβ對混凝土的碳化深度與碳化齡期之間的關系進行曲線回歸分析,擬合結果相關性較好。綜上所述,國內外學者的研究主要集中在不同種類、不同摻量摻合料對混凝土抗碳化性能的影響方面,花崗巖石粉不同摻加方式及不同細度對水工混凝土抗碳化性能及孔隙參數影響規律的系統性研究較少,花崗巖石粉合理的外摻、內摻摻量范圍及細度尚未確定,對此開展研究仍有較大的發展空間。

本試驗通過快速碳化試驗及壓汞試驗,研究外摻、內摻不同摻量及細度的花崗巖石粉對水工混凝土抗碳化性能的影響,以期通過合理的摻加方式及摻量提高水工混凝土抗碳化性能,合理利用廢棄花崗巖石粉資源,充實摻合料混凝土技術研究理論,為水工混凝土碳化深度控制及花崗巖石粉的合理利用提供重要的理論依據。

1 試 驗

1.1 原材料

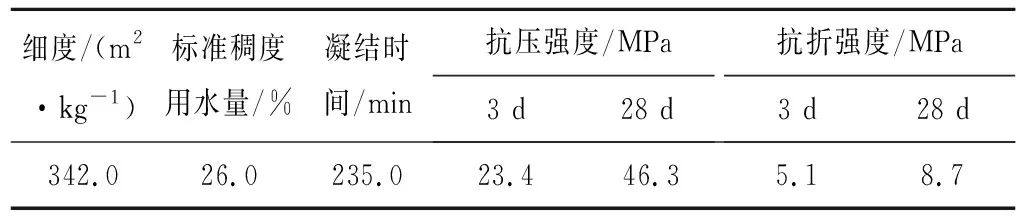

水泥:P·O 42.5級,基本物理性能見表1。

表1 水泥的物理性能和力學性能Tab.1 Physical and mechanical properties of cement

花崗巖石粉:粒徑0~150 μm,比表面積為376 m2/kg;粒徑0~45 μm,比表面積為1 281 m2/kg。顆粒形貌見圖1,化學成分見表2。

圖1 花崗巖石粉掃描電鏡圖Fig.1 SEM image of granite powder

表2 花崗巖石粉的化學成分Tab.2 Chemical compositions of granite powder

砂:普通河砂,粒徑0~4.75 mm,含泥量小于2 %,,細度模數2.67;

石子:粒徑5~20 mm的連續級配碎石,全部經過篩洗,石粉含量可忽略不計;

減水劑:萘系高效減水劑,最大減水率25%;

水:生活用水,符合《混凝土用水標準》(JGJ 63-2006)要求;

指示劑:1%酚酞酒精溶液(酒精溶液含20%的蒸餾水)。

1.2 方案設計

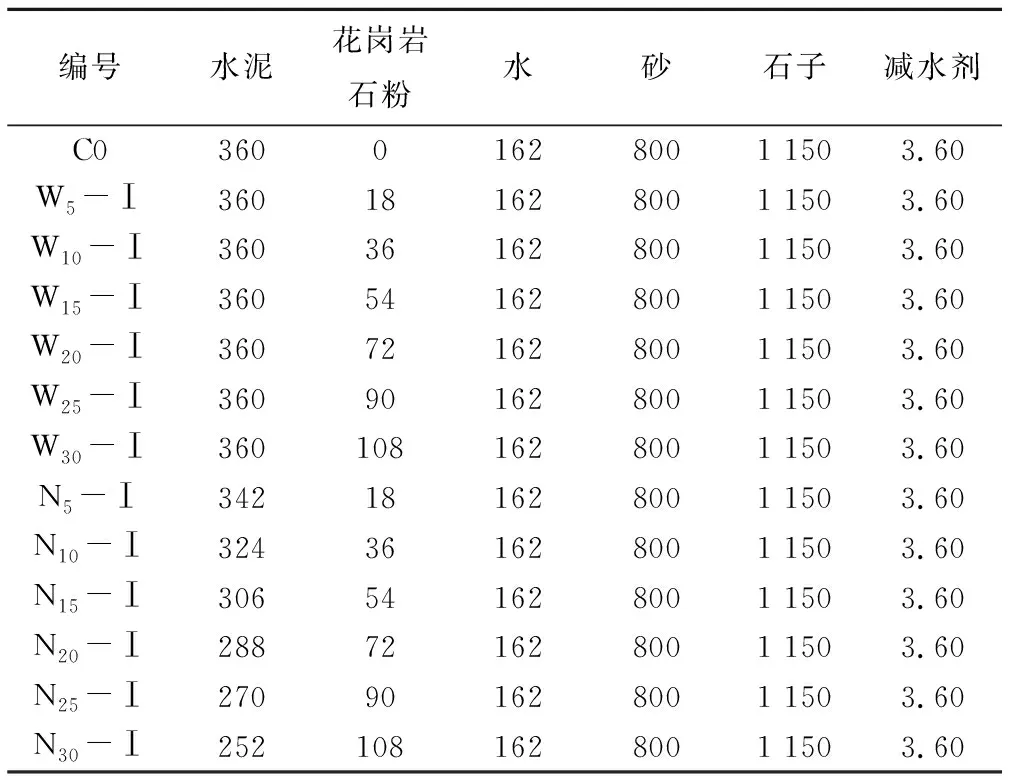

以水工混凝土為研究對象,研究外摻(不取代水泥用量,直接添加花崗巖石粉配制水工混凝土)、內摻(以花崗巖石粉取代相同質量的水泥配制水工混凝土)兩種配制方式、花崗巖石粉不同摻量及不同細度對水工混凝土抗碳化性能的影響,試驗設計基準組水工混凝土的水灰比為0.45,編號C0。試驗中考慮了0~150、0~45 μm兩種不同細度花崗巖石粉,每種細度水平設計6種外摻量(5%,10%,15%,20%,25%,30%)和6種內摻量(5%,10%,15%,20%,25%,30%),編號分別為Wq-ε和Nq-ε,θ為花崗巖石粉摻量;ε為石粉細度,其中Ⅰ代表0~150 μm,Ⅱ代表0~45 μm。以0~150 μm花崗巖石粉外摻、內摻為例,具體配合比見表3。

表3 水工混凝土配合比 kg/m3Tab.3 Mix proportion of hydraulic concrete

1.3 試件制備及試驗方法

碳化試驗參照《水工混凝土試驗規程》(SL 325-2006)快速碳化試驗方法進行,試件尺寸為100 mm×100 mm×400 mm,3塊一組,標準養護至28 d取出并放入60 ℃烘箱中烘48 h,烘干處理后的試件,留下相對的兩個側面,其余表面用熔化的石蠟予以密封,將試塊放入CO2濃度為(20±3)%,溫度為(20±2)℃,相對濕度為(70±5)%的碳化箱內,當碳化齡期達到3、7、14和28 d時,將試件取出劈裂,在劈裂面噴灑濃度為1%的酚酞酒精溶液,測量碳化深度值,測量完畢后,對劈裂面進行蠟封,繼續將試件放入碳化箱進行碳化。

壓汞試驗使用PM-33-18型壓汞儀進行測試,將水工混凝土試塊劈裂破型,隨機篩取5 mm以下豆狀水泥顆粒,用無水乙醇浸泡24 h終止水化,置于(60±5)℃的烘箱中烘干至恒重,冷卻后進行壓汞試驗。

2 試驗結果與分析

2.1 花崗巖石粉摻量及細度對碳化深度的影響

水工混凝土摻加不同細度花崗巖石粉在不同摻量及不同碳化齡期條件下的碳化深度數值如矩陣(1)~(4)所示,應用MATLAB軟件繪制出水工混凝土碳化深度與花崗巖石粉摻量、碳化齡期間的三維關系圖如圖2所示。其中X軸為花崗巖石粉摻量,Y軸為水工混凝土碳化齡期,Z軸為不同摻量及不同碳化齡期條件下的水工混凝土碳化深度。

圖2 水工混凝土碳化深度Fig. 2 Carbonation depth of hydraulic concrete

從圖2(a)可以看出,細度為Ⅰ花崗巖石粉外摻時,隨摻量增加,不同齡期碳化深度呈現先減小后增大的趨勢,但相比基準組不同齡期碳化深度均有所減小,摻量為5%、10%、15%、20%、25%、30%時,28 d 碳化深度比基準組碳化深度分別減小約8.36%、17.24%、18.57%、21.35%、20.95%、13.13%。相關研究表明,快速碳化28 d,相當于在自然環境中碳化50年[14],由此看來,外摻適量細度為Ⅰ的花崗巖石粉對水工混凝土抗碳化性能的提升效果顯著。原因是外摻花崗巖石粉后,增加了漿體含量,提高了水工混凝土均勻度,并且細度為Ⅰ的花崗巖石粉平均粒徑19.375 μm小于水泥平均粒徑58.240 μm,比表面積376 m2/kg大于水泥比表面積342 m2/kg,填充較大孔隙的同時充當部分水化產物的成核基體,水化產物均勻致密,使顆粒間的孔隙減少,密實度提高,緩沖CO2滲透速度,與基準組相比相同齡期碳化深度有所減小,最佳摻量為20%左右;摻量繼續增大,花崗巖石粉吸附更多水分子導致自由水含量減少,水工混凝土流動性變差,劣化了水泥石孔隙結構,連通孔隙增多,CO2侵入速率加快,抗碳化性能有所降低。

從圖2(b)可以看出,細度為Ⅰ的花崗巖石粉內摻摻量為5%左右時,28 d碳化深度較基準組碳化深度略有減小,水工混凝土抗碳化性能有所提升,摻量超過5%時隨摻量增加各齡期碳化深度較基準組碳化深度均呈現逐漸增大的趨勢,摻量為10%、15%、20%、25%、30%時,28 d碳化深度比基準組碳化深度分別增大約4.51%、16.31%、35.94%、70.56%、90.32%,說明內摻較多細度為I花崗巖石粉不利于水工混凝土整體抗碳化性能的提升,雖然花崗巖石粉有較好的晶核效應及微集料填充效應,可以細化部分孔隙,提高密實度,但隨花崗巖石粉取代水泥用量的增加,水工混凝土水化產物生成量減少,密實度變差,堿儲備量降低,化學吸附及抵抗CO2滲透的作用減弱,水工混凝土碳化深度不斷增加,內摻最佳摻量為5%左右。從圖2(c)和圖2(d)可以看出,細度為Ⅱ的花崗巖石粉外摻、內摻時,碳化深度隨摻量及齡期變化整體規律與細度為I時的變化規律相似。外摻細度為Ⅱ的花崗巖石粉在5%~25%各摻量條件下,28 d碳化深度較基準組碳化深度分別減小約3.45%、7.43%、11.01%、12.33%、6.10%,摻量增大至30%時,其碳化深度已略大于基準組碳化深度。總體看來,與細度為I的花崗巖石粉外摻時相比,細度為II的花崗巖石粉對水工混凝土抗碳化性能的提升作用較差。原因是細度為Ⅱ的花崗巖石粉粒徑更小,比表面積更大,對較大孔隙的填充作用不夠明顯,且容易吸附更多水分導致同時期水化反應不夠充分,C-S-H凝膠、Ca(OH)2等水化產物減少,較大摻量時孔結構劣化,為CO2的侵入提供了通道。考慮到花崗巖石粉的利用率及篩分難度,采用外摻方式配制水工混凝土時不建議使用細度為Ⅱ的花崗巖石粉。細度為Ⅱ的花崗巖石粉內摻時,與細度為Ⅰ時相似,在較小摻量5%左右時28天碳化深度相比基準組碳化深度有所減小,超過5%時各齡期碳化深度隨摻量增加而增長,摻量為10%、15%、20%、25%、30%時,28天碳化深度比基準組碳化深度增大約1.72%、18.30%、40.32%、74.01%、89.92%,與細度為Ⅰ相比摻量為5%~10%時有所減小,但整體變化幅度較小,說明與摻加方式及摻量相比,花崗巖石粉細度并不是影響水工混凝土抗碳化性能的主要因素。

2.2 碳化深度冪函數擬合分析

水工混凝土的碳化深度與碳化齡期之間的關系可用冪函數進行曲線回歸分析[12],公式如下:

D=αtβ

(5)

式中:D為碳化深度,mm;t為碳化齡期,d;α表示水工混凝土早期碳化性能影響系數(α越大表示水工混凝土越易被碳化);β表示水工混凝土后期碳化速率影響系數(β越大表示水工混凝土碳化速率越快)。

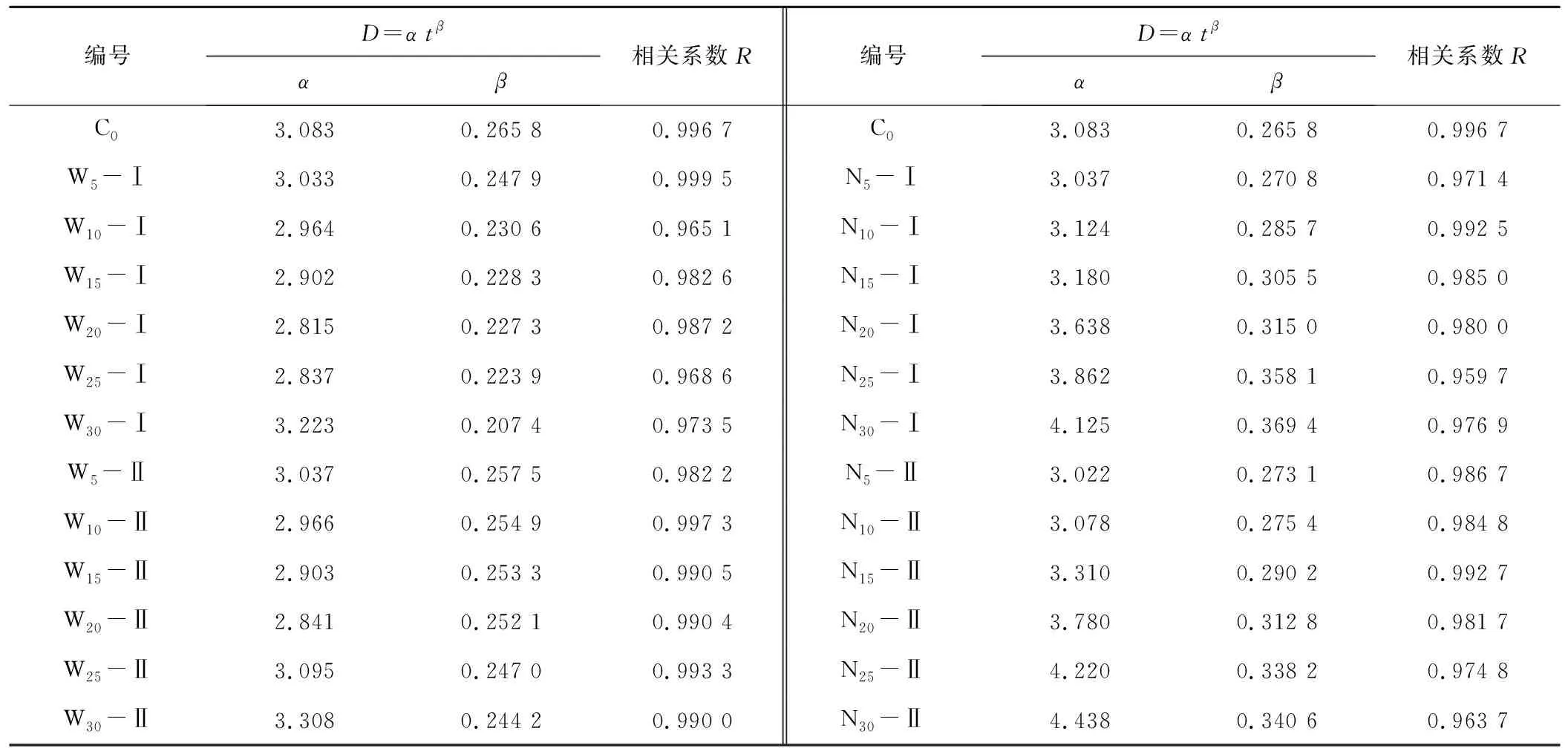

通過α,β值的變化趨勢,分析外摻、內摻不同摻量及不同細度花崗巖石粉對水工混凝土碳化進程的影響規律。對不同摻加方式、不同細度花崗巖石粉水工混凝土碳化深度與碳化齡期的關系進行擬合,得到擬合曲線見圖3,擬合參數見表4。

圖3 碳化深度的擬合曲線Fig.3 The fitting curve of carbonation depth

表4 水工混凝土碳化深度擬合參數表Tab.4 The carbonation fitting parameter list of granite powder hydraulic concrete

在擬合參數表中可以看出,對花崗巖石粉水工混凝土碳化深度采用冪函數進行回歸分析,得到相關系數R均大于0.959 7,置信度大于0.95,表明采用冪函數擬合水工混凝土碳化深度具有較高的可靠性。

花崗巖石粉同摻量條件下外摻時,無論細度Ⅰ或Ⅱ,早期碳化性能影響系數α,后期碳化速率影響系數β均小于內摻時,說明與內摻相比,外摻花崗巖石粉能更好的提升水工混凝土早期抗碳化能力,降低后期碳化速率,延緩碳化進程,保證水工混凝土的抗碳化性能。

外摻花崗巖石粉時,無論細度Ⅰ或Ⅱ,隨摻量增加,早期碳化性能影響系數α與碳化深度值呈現相同的變化趨勢,均為先減小后增大,后期碳化速率影響系數β則呈現逐漸減小的趨勢,說明外摻適量花崗巖石粉對水工混凝土早期抗碳化性能具有較好的提升作用;摻量越大,其后期抵抗水工混凝土碳化速率的能力越強。內摻花崗巖石粉時,在較小摻量5%、10%左右時,早期碳化性能影響系數α較基準組早期碳化性能影響系數有所減小。摻量超過10%時其總體趨勢與后期碳化速率影響系數β趨勢相同,隨摻量增加逐漸增大,說明內摻少量花崗巖石粉對水工混凝土早期抗碳化性能有些許幫助,但隨摻量增加,水泥用量減少,水化產物生成量不足,水工混凝土結構稀疏,堿儲備含量明顯降低,碳化中和過程縮短,其抗碳化性能逐漸減弱。

不同細度花崗巖石粉外摻時,同摻量條件下,摻加細度為Ⅱ花崗巖石粉水工混凝土α值均大于摻加細度為Ⅰ時的α值,說明外摻花崗巖石粉時,粒徑分布更廣,顆粒級配更好的花崗巖石粉Ⅰ對水工混凝土抗碳化性能的提升具有更大的助益。不同細度花崗巖石粉內摻,摻量在5%、10%左右時,摻加細度為Ⅱ的花崗巖石粉水工混凝土的α值與細度為Ⅰ時α值相比略有減小且小于基準組α值,隨摻量增加,變化趨勢相反,原因是花崗巖石粉在水工混凝土內能發揮出微弱的火山灰效應[15],生成具有一定強度的水化產物填充水工混凝土,且細度越小,活性越強,反應越充分,但摻量較大時填充作用不夠明顯。摻加細度為Ⅱ的花崗巖石粉水工混凝土β值除在5%摻量時小于細度為Ⅰ的β值外,其余摻量下均有所增大。說明內摻較小摻量時,細度更小的花崗巖石粉對水工混凝土早期抗碳化性能有更大的幫助;內摻較大摻量時,與細度為Ⅱ相比,細度為Ⅰ的花崗巖石粉更能保證水工混凝土早期抗碳化性能,但對水工混凝土后期碳化速率抑制作用較差。

2.3 壓汞試驗結果分析

研究表明,碳化速度取決于CO2與水工混凝土成分的反應性及CO2擴散速率,而CO2擴散速率取決于水工混凝土的密實性、環境濕度、CO2濃度等因素[16]。在快速碳化試驗中,除水工混凝土本身因素外其余條件均保持一致,因此水工混凝土密實度及孔隙結構對碳化深度影響較大。通過壓汞試驗,參照吳中偉對混凝土孔級的劃分方式[17],得到花崗巖石粉不同摻加方式、摻量及細度條件下水工混凝土總孔隙率、有害孔及多害孔占比如圖4和圖5所示,坐標軸負值表示花崗巖石粉內摻。

圖4 總孔隙率與花崗巖石粉摻量的關系Fig.4 The relationship between total porosity and the content of granite powder

圖5 有害孔及多害孔占比與花崗巖石粉摻量的關系Fig.5 The relationship between proportion of harmful pores and the content of granite powder

在圖4和圖5可以看出,水工混凝土總孔隙率、孔徑大于50 nm的有害及多害孔占比隨花崗巖石粉摻加方式、摻量及細度不同而變化。外摻細度為Ⅰ的花崗巖石粉時水工混凝土總孔隙率、有害及多害孔占比隨摻量增加先減小后增大,摻量為20%時總孔隙率、有害及多害孔占比均達到最小值,外摻細度為Ⅱ的花崗巖石粉時水工混凝土孔隙結構參數表現出與外摻細度為Ⅰ時孔隙結構參數相同的變化趨勢但數值有所增大。說明外摻一定量花崗巖石粉降低了水工混凝土孔隙率,提高了水工混凝土密實度,減少了有害孔隙數量,20%左右時效果最佳,粒徑分布更廣時花崗巖石粉的填充效果更加明顯,外摻摻量超過20%時,受花崗巖石粉吸水作用的影響,水泥水化反應不能充分進行,速度減緩,水化產物與骨料和花崗巖石粉間的黏結作用減弱,水工混凝土結構稀疏,孔隙結構逐漸劣化,但摻量達到30%時較基準組孔隙結構仍有一定的改善。

內摻花崗巖石粉摻量為5%左右時,與基準組相比兩項數值略有減小,且細度更小時效果更加明顯;超過5%時,隨摻量增加均呈現逐漸增大的趨勢。主要原因是內摻少量花崗巖石粉取代水泥時,花崗巖石粉對水工混凝土孔隙良好的填充作用超過了水泥用量減少導致水化產物減少帶來的弊端,增加了漿體含量,降低了孔隙率、細化了孔隙結構,細度更小時,漿體均勻度更好,晶核作用更加明顯,水泥石結構及界面結構更加密實;內摻摻量超過5%時,隨花崗巖石粉取代水泥用量增多,水化產物減少,自由水含量增加,水工混凝土內部連通孔隙增多,孔級比例劣化[18],雖然花崗巖石粉具有一定的填充效應,但取代水泥量較多時作用逐漸降低,劣化了水工混凝土孔隙結構。

一般而言,CO2擴散速度隨水工混凝土孔隙率的增大而加快,進而增大碳化深度,但水工混凝土孔隙率與抗碳化性能與并不存在簡單的函數關系,孔隙率相同時孔徑分布可能不同,而后者對CO2擴散速度影響更大。因此引入貢獻孔隙率[19]這一參數,該值是指孔隙率與對應孔徑區間占比的乘積,表示某一孔徑區間的孔隙體積與材料總體積的百分比,能更好的反映水工混凝土內部孔隙結構優劣程度,貢獻孔隙率計算結果見表5。

表5 有害孔及多害孔的貢獻孔隙率 %Tab.5 The contribution porosity of harmful pores

在表5可以看出,不同細度花崗巖石粉外摻時,水工混凝土有害及多害孔貢獻孔隙率隨摻量增加先減小后增大,摻量為20%時均達到最小值,此時水工混凝土孔隙率最小,孔級比例最優,充分體現了花崗巖石粉對水工混凝土密實度及孔級比例的優化作用,粒徑分布更廣時效果更加明顯。與基準組相比,內摻摻量為5%時,有害及多害孔貢獻孔隙率有所減小,細度為Ⅱ時,效果更加明顯,摻量超過5%時隨摻量增加逐漸增大,有害孔及多害孔占材料總體積的比例上升,水工混凝土孔隙率增大,孔級比例劣化。

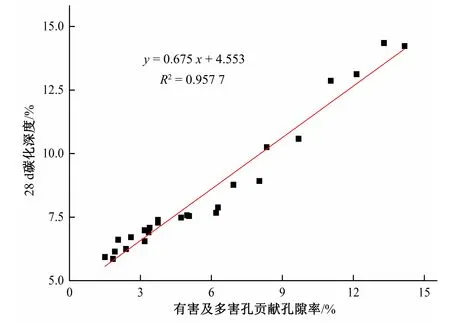

將28 d碳化深度值與有害孔及多害孔貢獻孔隙率數值進行線性擬合,結果如圖6所示,可以看出,碳化深度值與有害孔及多害孔貢獻孔隙率呈現出較好的對應關系,說明有害孔及多害孔體積占比的增多會相應加快CO2擴散速率,增大碳化深度,減小有害孔及多害孔體積占比,可以充分提升水工混凝土抗碳化性能。

圖6 碳化深度與有害孔及多害孔貢獻孔隙率的關系Fig.6 T he relationship between carbonation depth and the contribution porosity of harmful pores

產生以上現象的原因是外摻或內摻適量花崗巖石粉,提高了漿體均勻度,提供了大量水化產物的附著體,加速水化產物析晶,保證了水工混凝土堿儲備含量,并且充填了部分孔隙,彌補了缺陷,提高了空間上的云狀、網狀形態的復雜性,有害孔及多害孔的體積占比減小,孔隙結構得到優化,阻斷或細化部分連通孔隙,一定程度上延長了CO2的滲透路徑,減緩了碳化速率,對水工混凝土抗碳化性能起到積極作用,從孔隙結構層面解釋了花崗巖石粉對水工混凝土抗碳化性能的提升作用。

3 結 論

(1)隨外摻花崗巖石粉摻量增加,水工混凝土各碳化齡期碳化深度均呈現先減小后增大的趨勢,即抗碳化性能先升后降,摻量為20%左右時最優;內摻5%花崗巖石粉有助于降低水工混凝土碳化深度,超過5%時碳化深度隨摻量增加逐漸增大,抗碳化性能呈劣化趨勢。與內摻花崗巖石粉相比,外摻更有助于提升水工混凝土抗碳化性能。與摻加方式及摻量相比,花崗巖石粉細度并不是影響水工混凝土抗碳化性能的主要因素。

(2)水工混凝土中摻加花崗巖石粉后,α值呈現與碳化深度相同的變化趨勢,外摻20%細度為0~150 μm花崗巖石粉、內摻5%細度為0~45 μm花崗巖石粉時最小,早期抗碳化性能最強;外摻摻量越大,后期碳化速率越低,內摻摻量越大,后期碳化速率越高。

(3)外摻或內摻適量不同細度花崗巖石粉可優化水工混凝土孔隙結構,降低有害孔及多害孔貢獻孔隙率,提高密實度,從孔隙結構層面解釋了花崗巖石粉對水工混凝土抗碳化性能的提升作用。

(4)綜合考慮花崗巖石粉對水工混凝土抗碳化性能的提升作用、節省水泥用量及廢棄花崗巖石粉利用率,花崗巖石粉的最佳摻量及細度水平為外摻20%(細度0~150 μm)、內摻5%(細度0~45 μm)。