WC-Ni硬質(zhì)合金密封圈損傷失效研究*

趙永強(qiáng) 彭金方, 蔡振兵 劉建華 楊文錦 朱旻昊

(1.西南交通大學(xué)材料先進(jìn)技術(shù)教育部重點(diǎn)實(shí)驗(yàn)室 四川成都 610031;2.西南交通大學(xué)牽引動(dòng)力國(guó)家重點(diǎn)實(shí)驗(yàn)室摩擦學(xué)研究所 四川成都 610031;)

機(jī)械密封(又稱端面密封或軸向端面密封)是一種用來(lái)使旋轉(zhuǎn)軸與基體之間密封的裝置,在流體壓力和補(bǔ)償機(jī)構(gòu)彈力(或磁力)的作用下,由至少一對(duì)垂直于旋轉(zhuǎn)軸線的端面及輔助密封的配合下保持貼合并相對(duì)滑動(dòng),從而防止流體泄漏[1]。機(jī)械密封在石化、航空和核工業(yè)等行業(yè)應(yīng)用較多,主要應(yīng)用在離心泵、壓縮機(jī)、反應(yīng)釜、攪拌器、離心機(jī)和過(guò)濾機(jī)等設(shè)備上[2-4]。密封圈作為一種常用的機(jī)械密封結(jié)構(gòu),是構(gòu)成機(jī)械密封最主要的元件之一,它很大程度上決定了機(jī)械密封設(shè)備的服役性能和使用壽命[5-8]。WC-Ni硬質(zhì)合金由于具有高的硬度和抗彎強(qiáng)度、耐磨性好、韌性和剛性大,在中子輻射下不產(chǎn)生放射,因此可用于高溫、高壓、高轉(zhuǎn)速、腐蝕性介質(zhì)、含有固體顆粒介質(zhì)及放射性環(huán)境等工況下的機(jī)械密封。WC-Ni硬質(zhì)合金已在車輛傳動(dòng)系統(tǒng)軸密封、動(dòng)力換擋變速器、特殊工況下的水泵、飛行器旋轉(zhuǎn)密封、石化工業(yè)、核電密封等領(lǐng)域得到了廣泛的應(yīng)用[9-12]。

某密封件公司一運(yùn)用在核主泵的WC-Ni硬質(zhì)合金O形密封圈(以下簡(jiǎn)稱密封圈),端面開(kāi)淺槽,為動(dòng)壓型機(jī)械密封端面[13-15],主要用在核反應(yīng)堆一回路系統(tǒng)中,密封介質(zhì)為液體。該密封圈在運(yùn)行約80 h后,密封圈端面出現(xiàn)較多的裂紋,繼續(xù)使用存在密封作用失效從而造成巨大經(jīng)濟(jì)損失的可能,因此有必要對(duì)其進(jìn)行損傷研究和安全性評(píng)估。本文作者通過(guò)一系列的試驗(yàn)測(cè)試分析,研究失效密封圈損傷特性,對(duì)出現(xiàn)損傷的密封圈做出安全性評(píng)估,為以后的相關(guān)研究提供參考。

1 試驗(yàn)材料及方法

1.1 試驗(yàn)材料

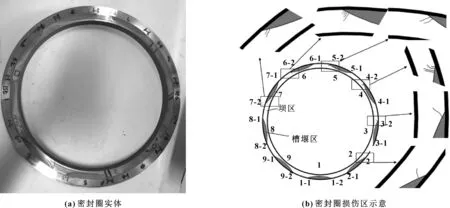

試驗(yàn)材料從WC-Ni硬質(zhì)合金密封圈上取樣,牌號(hào)為YWN8,密封圈內(nèi)環(huán)直徑為277 mm,外環(huán)直徑為302 mm,厚度為20 mm,如圖1所示。密封圈主要材料為WC-Ni硬質(zhì)合金,WC質(zhì)量分?jǐn)?shù)為89%,Ni質(zhì)量分?jǐn)?shù)為11%。WC-Ni硬質(zhì)合金的力學(xué)性能如表1所示。

圖1 密封圈

表1 WC-Ni硬質(zhì)合金力學(xué)性能

1.2 試驗(yàn)方法

圖1(a)為損傷密封圈實(shí)體圖,該密封圈有9組槽堰/壩結(jié)構(gòu),呈暗黑色的圓弧形槽堰區(qū)經(jīng)過(guò)激光處理,由密封圈外圈至內(nèi)圈沿徑向呈階梯狀,2個(gè)相鄰階梯高度差約為1 μm。壩區(qū)未經(jīng)激光處理,顏色相對(duì)于槽堰區(qū)較白亮。如圖1(b)中所標(biāo)記的1~9所示,試驗(yàn)將依據(jù)密封圈槽堰區(qū)的分布劃分為9組區(qū)域,并將這9組區(qū)域細(xì)分為18個(gè)小區(qū)域,用放大鏡觀察發(fā)現(xiàn),其中有6個(gè)區(qū)域表面存在裂紋,分別是2-2、3-2、4-2、5-2、6-2和7-2,其余區(qū)域表面未有裂紋。試驗(yàn)選取損傷密封圈端面出現(xiàn)裂紋的區(qū)域進(jìn)行切割取樣,依次通過(guò)表面殘余應(yīng)力測(cè)試分析,損傷密封圈的微觀形貌分析,低溫脆斷試驗(yàn)斷口特征分析以及密封圈損傷區(qū)的化學(xué)成分分析,探討服役中WC-Ni硬質(zhì)合金密封圈的損傷行為,判斷密封圈端面出現(xiàn)裂紋的原因。

2 結(jié)果與分析

2.1 損傷區(qū)微觀形貌分析

根據(jù)放大鏡觀測(cè)到,6-2損傷區(qū)出現(xiàn)的裂紋數(shù)最多,采用掃描電子顯微鏡(SEM,JSE-6610LV)對(duì)密封圈損傷區(qū)進(jìn)行微觀形貌分析。圖2所示為6-2損傷區(qū)試樣的SEM形貌,可以看出,6-2損傷帶共有5條裂紋,裂紋源均在密封圈槽堰區(qū)和壩區(qū)的交界處產(chǎn)生,每條裂紋不僅有沿裂紋長(zhǎng)度方向擴(kuò)展的趨勢(shì),而且體積較大的裂紋還在裂紋兩側(cè)衍生新的裂紋分支并有繼續(xù)擴(kuò)展的趨勢(shì),裂紋寬度較大,深度較小。槽堰區(qū)表面比較疏松,存在較多的空隙,壩區(qū)表面材料分布相對(duì)于槽堰區(qū)較為密集,也更加均勻,可以推測(cè),激光處理使得CW-Ni硬質(zhì)合金表面更加疏松。在壩區(qū)與槽堰區(qū)交界處,存在明顯的分界線,裂紋源主要集中在交界處,分別向槽區(qū)以及壩區(qū)擴(kuò)展,壩區(qū)裂紋擴(kuò)展相比于槽區(qū)較多,損傷程度更加嚴(yán)重。在槽堰區(qū)和壩區(qū)的交界處發(fā)現(xiàn)有條狀損傷帶(如圖中橢圓框內(nèi)所示),有明顯的剝落特征,在未服役的密封圈未發(fā)現(xiàn)這種現(xiàn)象,初步推測(cè)應(yīng)該是密封圈服役過(guò)程中微動(dòng)磨損造成的[16-17]。

圖2 6-2損傷區(qū)表面SEM形貌

2.2 白光干涉儀分析

上述SEM分析結(jié)果發(fā)現(xiàn)雖然裂紋體積較大,但是其開(kāi)裂深度較淺,為進(jìn)一步研究密封圈服役過(guò)程中的損傷特性,對(duì)密封圈損傷區(qū)進(jìn)行了白光干涉(Bruker Contour GT 三維白光干涉儀)測(cè)試分析。圖3和圖4所示分別為6-2損傷區(qū)最大裂紋處的三維形貌及裂紋最深位置的二維輪廓,結(jié)果顯示,槽堰區(qū)粗糙度約為0.672 μm,壩區(qū)粗糙度約為0.294 μm,槽堰區(qū)和壩區(qū)的高度差約為2.43 μm,裂紋的最大寬度約為126.4 μm,最大長(zhǎng)度約為2.75 mm,測(cè)試中發(fā)現(xiàn)裂紋最大深度約為58.84 μm,其他裂紋區(qū)域深度均較小。

圖3 裂紋區(qū)3D圖 圖4 裂紋區(qū)2D圖

2.3 損傷區(qū)化學(xué)成分分析

2.3.1 能譜(EDS)分析

基于上述裂紋的微觀形貌分析,采用能譜分析儀(EDS),對(duì)圖2中所標(biāo)記的點(diǎn)A、點(diǎn)B和點(diǎn)C(分別對(duì)應(yīng)試樣基體、裂紋區(qū)、槽堰區(qū)和壩區(qū)交界的條帶處)進(jìn)行化學(xué)成分分析,以判斷其材料成分是否發(fā)生變化,結(jié)果分別如圖5—7所示。可以看出,試樣基體處主要包含C、O、Ni、W,而裂紋區(qū)除了以上4種主要元素外,還包含Cu、Fe、Ti等雜質(zhì)元素,推測(cè)密封圈運(yùn)動(dòng)副在服役過(guò)程中發(fā)生了元素過(guò)渡,使其表面產(chǎn)生了雜質(zhì)元素,裂紋區(qū)的O含量明顯高于基體的O含量,說(shuō)明裂紋區(qū)內(nèi)有氧化物,存在氧化磨損現(xiàn)象。槽堰區(qū)和壩區(qū)交界的條帶處同樣除了4種基體元素外,還存在微量Ti、Fe、Zr等雜質(zhì)元素,損傷情況與裂紋區(qū)類似,存在氧化磨損現(xiàn)象。

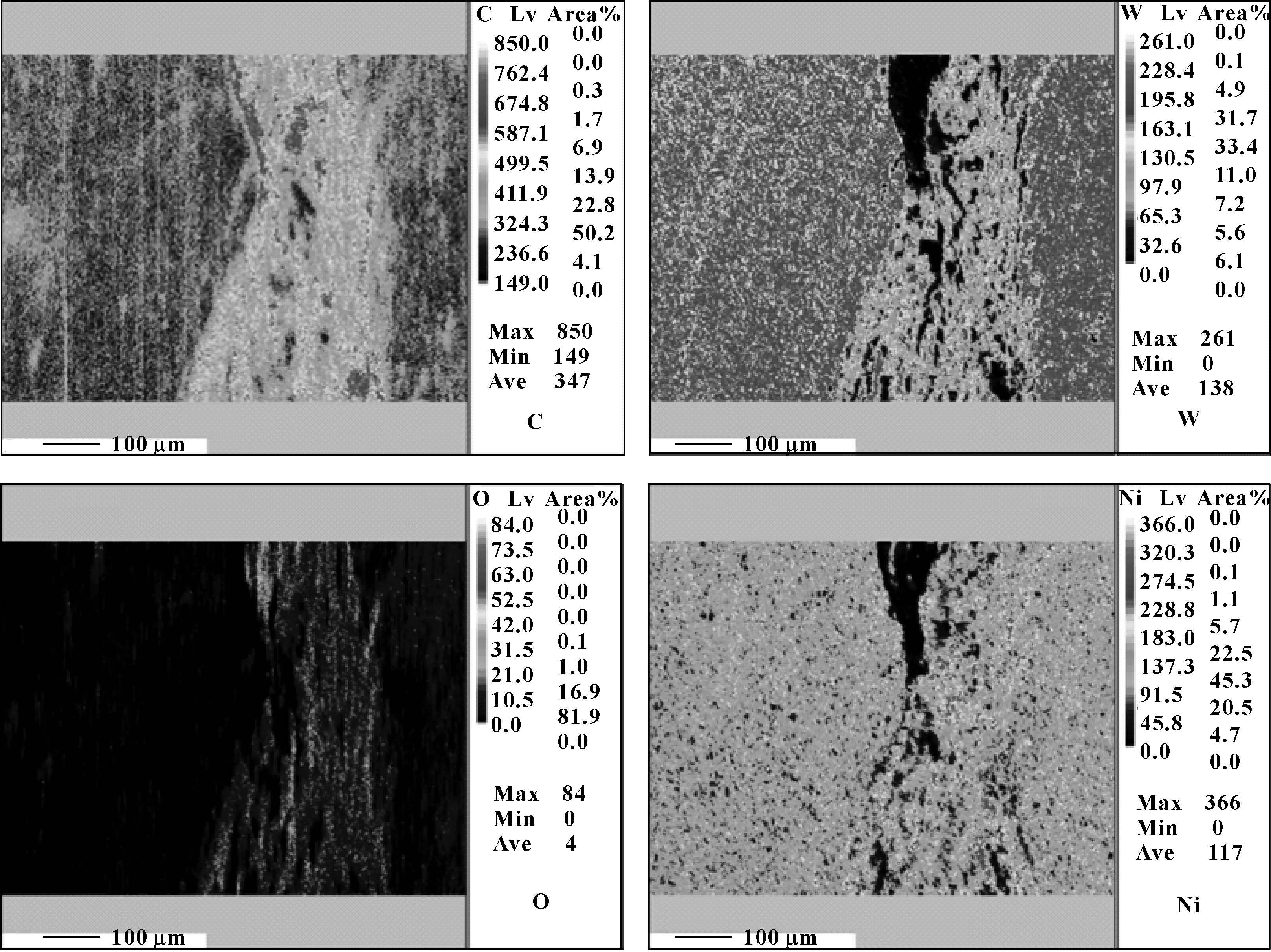

2.3.2 電子探針(EPMA)分析

為進(jìn)一步研究密封圈的損傷程度以及裂紋區(qū)的損傷特征,分析密封圈損傷區(qū)化學(xué)成分的分布情況,運(yùn)用電子探針顯微分析儀(EPMA)對(duì)圖8中方框內(nèi)所示裂紋區(qū)進(jìn)行面分析。根據(jù)上述EDS分析結(jié)果可知,密封圈在服役過(guò)程中存在氧化磨損現(xiàn)象,因此選取C、W、Ni、O 4種元素,對(duì)試驗(yàn)試樣進(jìn)行EPMA面分析。圖9所示為試樣的EPMA面分析結(jié)果,可以看出,裂紋區(qū)內(nèi)C和O相對(duì)于基體分布較多,裂紋區(qū)內(nèi)W相對(duì)于基體分布較少,而裂紋區(qū)內(nèi)Ni的分布相對(duì)于基體沒(méi)有明顯的差異。可以推測(cè),裂紋區(qū)存在氧化現(xiàn)象,氧化程度比較輕微,氧化產(chǎn)物主要為W的氧化物。

圖8 EPMA面掃位置

圖9 裂紋處EPMA面掃結(jié)果

2.4 表面殘余應(yīng)力分析

為研究密封圈服役后的表面應(yīng)力分布情況,采用便攜式 X 射線殘余應(yīng)力測(cè)試儀,分別對(duì)未經(jīng)服役的C#密封圈、服役80 h后出現(xiàn)損傷的D#密封圈(表面有裂紋)的整個(gè)端面進(jìn)行殘余應(yīng)力測(cè)試試驗(yàn),測(cè)試位置及其結(jié)果如圖10所示。可以看出,不論是C#密封圈還是D#密封圈,其端面槽堰區(qū)均呈拉應(yīng)力,而壩區(qū)均呈壓應(yīng)力,槽堰區(qū)和壩區(qū)的交界處存在明顯的應(yīng)力差,但是D#密封圈壩區(qū)壓應(yīng)力相對(duì)較大,其應(yīng)力差也相對(duì)C#密封圈較大。分布不均勻的表面殘余應(yīng)力容易使得密封圈出現(xiàn)裂紋,服役中經(jīng)受摩擦造成殘余應(yīng)力釋放,從而使密封圈開(kāi)裂失效。

圖10 密封圈測(cè)試位置及表面殘余應(yīng)力

如圖11所示,對(duì)4#損傷帶沿其槽堰區(qū)徑向取5個(gè)點(diǎn),圓弧兩側(cè)各取一個(gè)點(diǎn)進(jìn)行殘余應(yīng)力測(cè)試試驗(yàn),結(jié)果顯示槽堰區(qū)表面均承受拉應(yīng)力,沿密封圈徑向由外圈至內(nèi)圈的殘余應(yīng)力逐漸減小,在壩區(qū)直接轉(zhuǎn)變?yōu)閴簯?yīng)力。槽堰區(qū)末端比始端(沿密封圈逆時(shí)針?lè)较?應(yīng)力值高,觀測(cè)到的裂紋均在槽堰區(qū)末端,說(shuō)明相對(duì)于圓弧末端,始端至末端的之間應(yīng)力差均相對(duì)較低,不足以使密封圈產(chǎn)生損傷。

圖11 槽堰區(qū)表面殘余應(yīng)力

3 結(jié)論

(1)裂紋源多在密封圈槽堰區(qū)和壩區(qū)的交界處產(chǎn)生,裂紋多數(shù)分布在壩區(qū),壩區(qū)損傷程度相比槽堰區(qū)較大。

(2)密封圈服役過(guò)程中損傷區(qū)發(fā)生了氧化磨損現(xiàn)象,主要為W的氧化產(chǎn)物,氧化輕微。

(3)由于在密封圈的槽堰區(qū)和壩區(qū)之間存在較大的應(yīng)力差,在服役過(guò)程中,容易發(fā)生材料損傷,導(dǎo)致微觀裂紋的萌生。

(4)裂紋深度較淺,密封圈損傷輕微,短期內(nèi)不會(huì)對(duì)服役安全性造成影響。

- 潤(rùn)滑與密封的其它文章

- 科學(xué)家研發(fā)具有優(yōu)異性能的仿生層狀關(guān)節(jié)軟骨潤(rùn)滑材料

- 埃克森美孚攜全面潤(rùn)滑解決方案亮相第七屆中國(guó)風(fēng)電后市場(chǎng)交流合作大會(huì)

- 摩擦學(xué)分會(huì)再獲殊榮

- 摩擦學(xué)分會(huì)葛世榮、丁建寧常務(wù)理事項(xiàng)目通過(guò)國(guó)家技術(shù)發(fā)明獎(jiǎng)初評(píng)

- 輾軋工序?qū)囕喣Σ聊p和接觸疲勞性能的影響*

- 高溫泵軸承失效分析及潤(rùn)滑可靠性監(jiān)測(cè)系統(tǒng)的應(yīng)用*