汽車發(fā)動機艙軟管干涉試驗用六自由度可調(diào)式夾具設(shè)計及仿真

柳 偉,錢 郁,劉勁松,徐澤宇

(1.上汽大眾汽車有限公司,上海 201804;2.同濟大學(xué) 機械與能源工程學(xué)院,上海 201804)

0 引言

當(dāng)前汽車發(fā)動機艙管路和線束(管束)填充密度越來越大,管路和線束的空間形態(tài)變得越來越復(fù)雜,占用空間越來越多,需要合理選擇管路走向及固定位置和方式[1]。如果預(yù)留的布線空間過大會造成內(nèi)部空間浪費,過小則會產(chǎn)生軟管干涉,從而加速軟管磨損。孫鵬洋就變速箱附近布置管線困難的問題,設(shè)計了一種變速箱管線固定支架避免了管線間的干涉[2]。胡光輝設(shè)計了一種進氣導(dǎo)流管裝置,解決了進氣管道在發(fā)動機艙布置空間與性能要求上的矛盾[3]。李哲寧總結(jié)了汽車線束開發(fā)在整車開發(fā)中的要求,其中對不同的管路間隙有明確的規(guī)定[4]。可以看出汽車發(fā)動機艙軟管的干涉問題是汽車設(shè)計階段必須考慮的問題,在汽車發(fā)動機艙設(shè)計階段通過實驗獲得汽車發(fā)動機艙的空間利用情況以及管路線束之間的干涉情況十分重要。

為了模擬汽車運動狀態(tài)下軟管的振動從而判斷軟管之間干涉情況,需要控制發(fā)動機總成實現(xiàn)六自由度運動以真實模擬軟管狀態(tài)。目前,在汽車發(fā)動機前艙內(nèi)控制發(fā)動機總成實現(xiàn)六自由度運動的設(shè)計方案中,某主機廠采用了六自由度工業(yè)機器人夾持動力總成進行空間位姿調(diào)整的方案來實現(xiàn)發(fā)動機總成運動狀態(tài)的改變,進而模擬出管路線束的位姿。但是使用上述六自由度機器人及其配套硬件的方案存在占地面積大、高成本和精度不高的缺點。為了克服以上缺點,設(shè)計了一種汽車發(fā)動機艙軟管干涉試驗用六自由度可調(diào)夾具。在實驗中該夾具能夠夾持動力總成及擋板,通過對發(fā)動機總成進行空間六個自由度的位置調(diào)整來模擬車輛行駛中發(fā)動機總成運動狀態(tài),承載載荷大,精度和可靠性高。同時,該夾具還可以通過改變發(fā)動機總成的定位與夾緊位置來夾持不同型號的發(fā)動機總成進行發(fā)動機艙軟管干涉實驗。

1 六自由度可調(diào)式夾具設(shè)計

1.1 六自由度可調(diào)式夾具總體設(shè)計

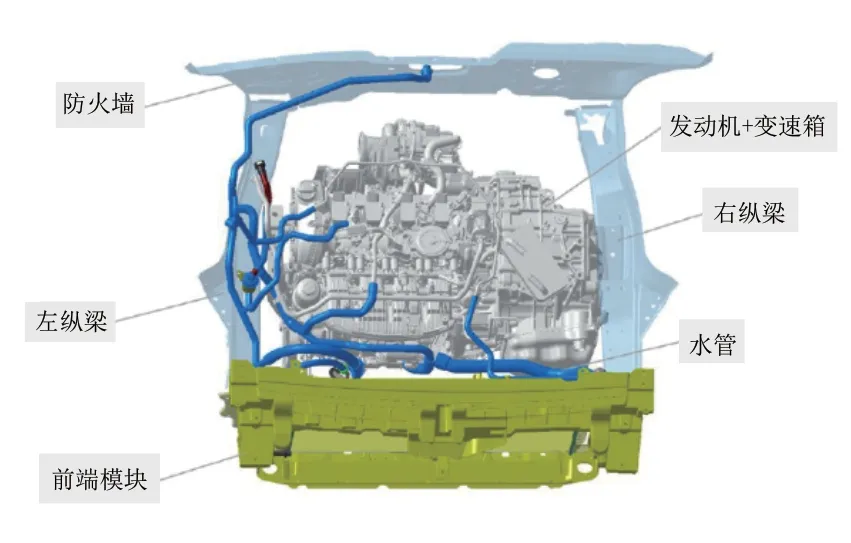

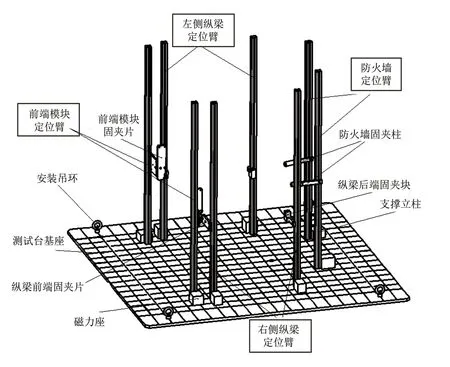

發(fā)動機總成質(zhì)量較大且形狀復(fù)雜,為使得發(fā)動機總成定位準(zhǔn)確與夾緊可靠,設(shè)計發(fā)動機總成固支機構(gòu)來滿足裝夾要求;靜態(tài)條件下發(fā)動機艙軟管間距離的測量數(shù)據(jù)表明單次直線運動精度需滿足0.5mm且繞X、Y、Z軸旋轉(zhuǎn)需滿足最小調(diào)節(jié)角度為1°,根據(jù)發(fā)動機總成特點,采用組合式運動機構(gòu)實現(xiàn)發(fā)動機總成六自由度的運動要求;汽車發(fā)動機艙由四周擋板構(gòu)成外部輪廓,其分別為前端模塊、左(右)縱梁和防火墻,如圖1所示。在運動過程中,需通過輔助機構(gòu)支撐四周擋板來真實模擬發(fā)動機總成在發(fā)動機艙的相對位置情況并為后續(xù)軟管干涉檢測提供參考位置。綜上,該六自由度可調(diào)式夾具由發(fā)動機總成固支機構(gòu)、運動機構(gòu)與輔助機構(gòu)三部分組成,設(shè)計方案為:

1)在固支機構(gòu)設(shè)計方面,利用發(fā)動機總成現(xiàn)有特征孔,采用三點定位與螺紋夾緊方式裝夾發(fā)動機總成。

圖1 汽車發(fā)動機艙主要部件圖

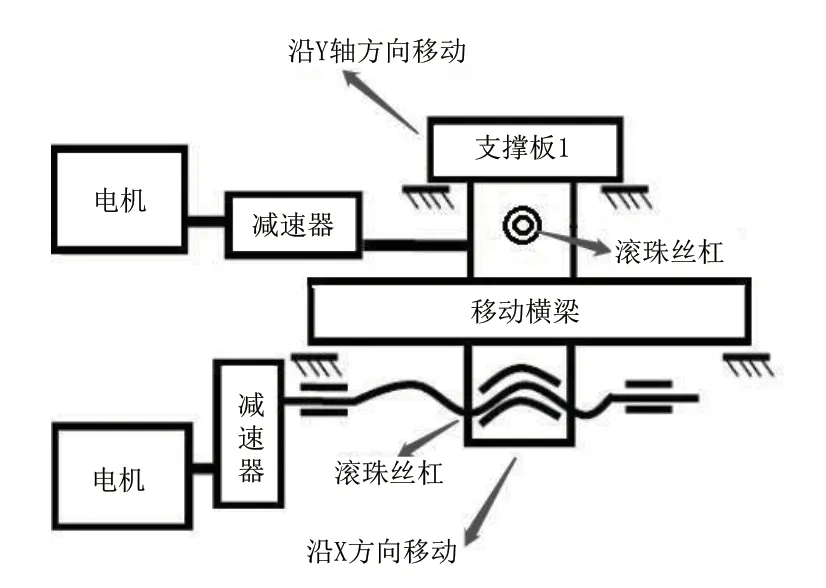

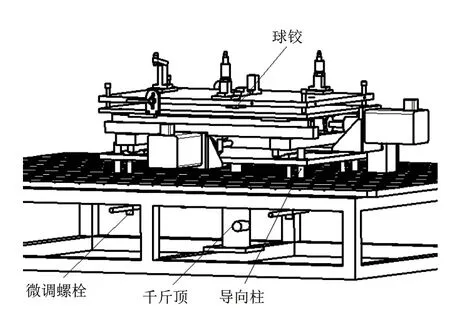

2)在運動機構(gòu)設(shè)計方面,采用滾珠絲杠驅(qū)動滑塊運動從而帶動發(fā)動機固支架移動的工作臺方式實現(xiàn)在笛卡爾坐標(biāo)系下總成沿X、Y軸方向的移動,如圖2所示。試驗所用發(fā)動機總成質(zhì)量約為150kg,需要設(shè)計承載能力較大的動力源來實現(xiàn)沿Z向移動,故選用千斤頂作為動力源,并輔以微調(diào)機構(gòu)進行沿Z軸方向的定位。由于球鉸機構(gòu)在角度調(diào)節(jié)方面調(diào)節(jié)靈活且承載能力大,故采用在發(fā)動機固支架底板中心設(shè)置球鉸機構(gòu)的方式實現(xiàn)轉(zhuǎn)動自由度調(diào)節(jié),并通過在固支架底板四周設(shè)置微調(diào)機構(gòu)實現(xiàn)定位。

3)在輔助機構(gòu)設(shè)計方面,為了節(jié)約實驗空間并充分利用擋板多孔的結(jié)構(gòu)特點,選用擋板上的部分特征孔作為定位夾緊孔,采用支撐臂形式來定位與支撐四塊四周擋板。

本文將詳細(xì)介紹以上三部分結(jié)構(gòu)的具體設(shè)計。

圖2 沿X、Y軸方向移動調(diào)節(jié)原理圖

1.2 發(fā)動機總成固支架設(shè)計

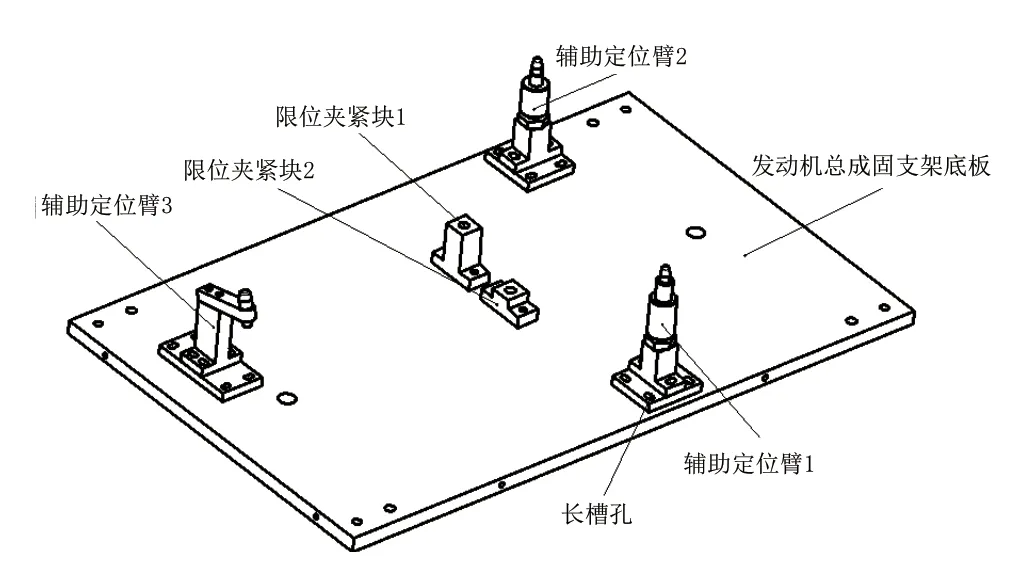

為了保證發(fā)動機總成在固支架上的裝夾穩(wěn)定性,利用六自由度定位原理,選擇汽車發(fā)動機總成上三個特征孔作為定位孔,并選擇發(fā)動機總成底部現(xiàn)有的兩個與車身連接的螺紋孔作為夾緊孔。在笛卡爾坐標(biāo)系下,利用輔助定位臂1、輔助定位臂2和輔助定位臂3頂部的圓柱銷與小環(huán)面構(gòu)成三點支撐方式來定位發(fā)動機總成。三根輔助定位臂底座長槽孔可通過螺栓與固支架底板上長槽進行連接,并可通過微調(diào)以實現(xiàn)不同型號發(fā)動機的定位,如圖3所示。限位夾緊機構(gòu)選擇螺紋夾緊機構(gòu),如圖4所示,利用螺栓將發(fā)動機總成底部兩個螺紋孔與夾具上兩限位夾緊塊固定在發(fā)動機總成固支架底板上。

圖3 發(fā)動機總成固支架結(jié)構(gòu)示意圖

圖4 夾緊機構(gòu)示意圖

1.3 六自由度可調(diào)機構(gòu)設(shè)計

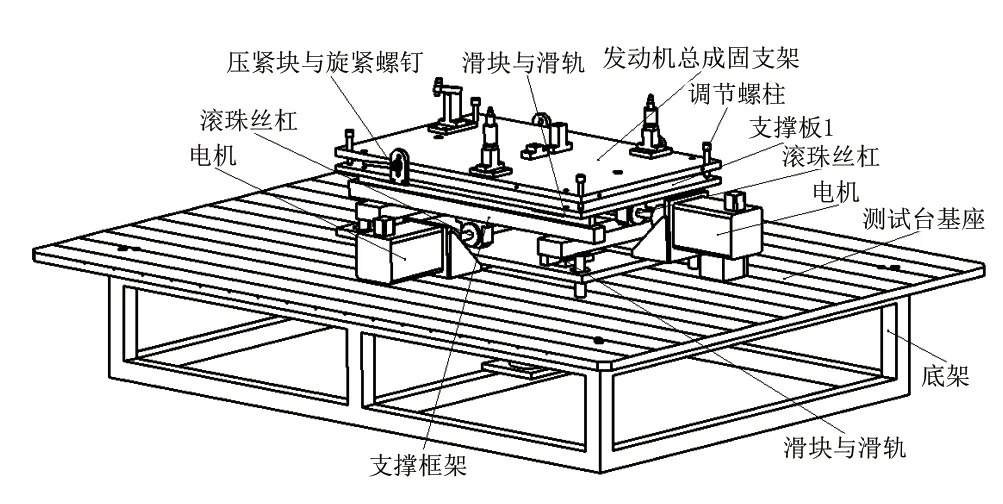

在車輛運行過程中,由于發(fā)動機總成與外部環(huán)境對整車都存在著振動激勵,使得汽車發(fā)動機總成帶動與之相連的軟管系產(chǎn)生振動干涉[5]。為了得到汽車發(fā)動機艙軟管的干涉情況,設(shè)計了一套通過模擬發(fā)動機總成在車輛運行中的多個時刻的空間姿態(tài),完成6個方向自由度運動的可調(diào)機構(gòu),其具體實現(xiàn)方式如下:1)沿X、Y軸方向的移動調(diào)節(jié):通過電機旋轉(zhuǎn)帶動絲杠螺母機構(gòu)運動,滑塊在滑軌導(dǎo)向作用下上沿X、Y軸方向移動實現(xiàn)發(fā)動機總成的沿X、Y軸方向的移動,如圖5所示。2)沿Z軸方向的移動調(diào)節(jié):安裝于底板下的千斤頂抬升裝置往上可推動支撐板2,將Z軸方向移動傳遞給上方;4個導(dǎo)向柱限制移動方向;4個微調(diào)螺栓可以實現(xiàn)Z向移動的微調(diào),如圖6所示。3)繞X軸、Y軸、Z軸方向的旋轉(zhuǎn)調(diào)節(jié):安裝于固支架底板和支撐板1之間的球鉸結(jié)構(gòu)可以滿足固支架底板3個方向的旋轉(zhuǎn)自由度運動;使用固支架底板上四個調(diào)節(jié)螺柱進行繞X軸的角度限位和繞Y軸的角度調(diào)整;2個壓緊塊與固支架底板側(cè)面存在1cm間隙,通過使用壓緊塊上的旋緊螺釘進行繞Z軸的旋轉(zhuǎn)微調(diào)與固定,如圖5、圖6所示。

圖5 六自由度可調(diào)機構(gòu)示意圖a

圖6 六自由度可調(diào)機構(gòu)示意圖

1.4 汽車發(fā)動機艙擋板定位臂設(shè)計

為了利用擋板實現(xiàn)在夾具臺上精確定位發(fā)動機總成在實際發(fā)動機艙中的空間位置,需要設(shè)計支撐四塊四周擋板的定位支撐臂。夾具通過前端模塊定位臂、左(右)縱梁定位臂和防火墻定位臂來實現(xiàn)擋板的定位與固定,如圖7所示。前端模塊定位臂由磁力座、支撐立柱、前端模塊固夾片組成,并通過前端模塊固夾片的三個定位夾緊孔與前端模塊進行固接,其通過改變固夾片的位置與角度來調(diào)節(jié)平動與轉(zhuǎn)動自由度。左(右)縱梁定位臂由前端固夾片、后端固夾塊、支撐立柱、磁力座組成,其通過前端固夾片的兩個定位夾緊孔與后端固夾塊的定位夾緊孔與左右縱梁進行固接,通過改變固夾片和固夾塊的位置與角度來調(diào)節(jié)平動與轉(zhuǎn)動自由度。防火墻定位臂由磁力座、支撐立柱、固夾柱組成,其通過定位夾緊孔與防火墻進行固接,也可通過改變固夾柱的位置與角度來調(diào)節(jié)平動與轉(zhuǎn)動自由度。

2 六自由度可調(diào)式夾具關(guān)鍵零部件強度仿真

圖7 汽車發(fā)動機艙擋板定位臂結(jié)構(gòu)示意圖

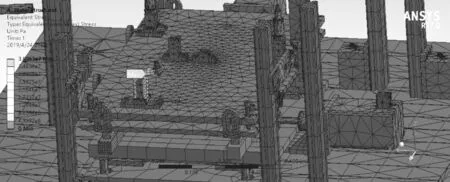

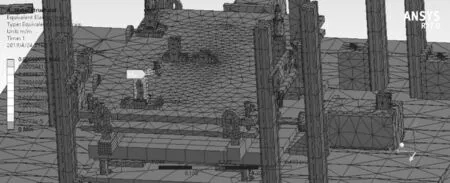

在六自由度可調(diào)式夾具設(shè)計中,需要對部分關(guān)鍵的機械零部件進行強度分析,本文采用ANSYS Workbench模塊對夾具的關(guān)鍵零部件進行有限元仿真分析。在六自由度可調(diào)式夾具的運動過程中,主要受力元件是三個發(fā)動機總成輔助定位臂、擋板固支架、球鉸鏈機構(gòu)、支撐板和千斤頂。其中球鉸鏈機構(gòu)可通過選擇高強度球鉸鏈標(biāo)準(zhǔn)件滿足強度要求;三塊支撐板可根據(jù)受力選擇高強度鋁合金板滿足強度要求;千斤頂根據(jù)運動及承重確定并外購;而三個發(fā)動機總成輔助定位臂、擋板固支架需要自行設(shè)計,故在設(shè)計過程中需要對其進行有限元分析來校核強度要求。本文利用ANSYS Workbench進行發(fā)動機總成輔助定位臂與擋板固支架的有限元分析。

2.1 發(fā)動機總成輔助定位臂在ANSYS Workbench 中的受力分析

1)發(fā)動機總成輔助定位臂受力分析。通過對發(fā)動機總成夾具模型分析,選取A、B、C三處進行靜載荷計算,如圖8所示。發(fā)動機質(zhì)量在考慮安全系數(shù)的前提下設(shè)定為200kg,根據(jù)發(fā)動機總成支撐點的空間關(guān)系進行A、B和C三處載荷計算,可得A、B和C三處載荷分別為682N、573N、244N。

圖8 發(fā)動機總成輔助定位臂受力處示意圖

2)基于ANSYS Workbench的發(fā)動機總成輔助定位臂仿真[6,7]。利用Catia建立三維模型并導(dǎo)入到ANSYS Workbench中;添加材料與屬性,在夾具的裝配體中為每一個零件添加材料屬性,將Workbench材料庫中的材料Structural Steel、Aluminum Alloy添加到當(dāng)前項目中,同時修改材料的屬性與楊氏模量;網(wǎng)格劃分,默認(rèn)選擇智能劃分;添加約束,選取夾具底座底面添加約束,約束屬性fixed support;添加載荷,選取輔助支撐臂上小圓環(huán)面為受力面,并添加載荷與載荷方向。在A、B、C三處分別施加682N、573N、244N的載荷,A支柱的受力面積為內(nèi)徑16mm,外徑為最上層支撐面半徑的圓環(huán)面,B、C支柱的受力面積為內(nèi)徑12mm,外徑為最上層支撐面半徑的圓環(huán)面,固定約束面為法蘭盤接觸面;求解并查看結(jié)果,得到輔助支撐臂的等效應(yīng)力、應(yīng)變分布圖和總體變形分布圖如圖9~圖11所示。

圖9 發(fā)動機總成輔助定位臂等效應(yīng)力分布圖

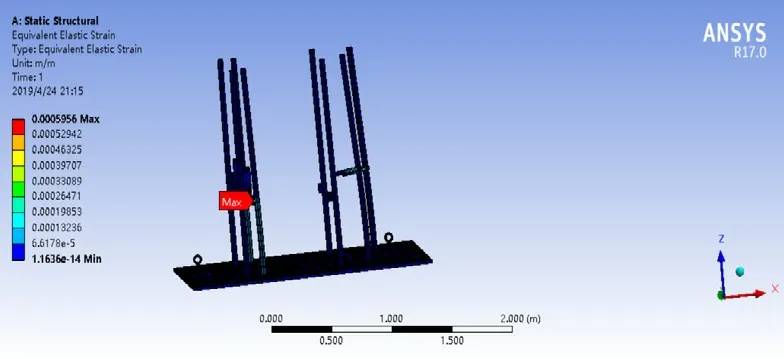

圖10 發(fā)動機總成輔助定位臂等效應(yīng)變分布圖

圖11 發(fā)動機總成輔助定位臂總體變形分布圖

由圖9與圖10可以看出,發(fā)動機總成輔助定位臂等效應(yīng)力的最大值在A支柱上,大小約為39.0MPa,小于Q235抗壓強度,處于安全范圍之內(nèi);等效應(yīng)變結(jié)果表明,最大應(yīng)變在A支柱上,約為0.0601%,等效應(yīng)變在可接受范圍之內(nèi)。

總體變形結(jié)果如圖11所示,總體變形結(jié)果表明最大變形在A支柱上,約為0.209mm,變形在可接受范圍之內(nèi)。

綜上,通過分析了定位臂應(yīng)力、應(yīng)變與變形情況,驗證了發(fā)動機總成輔助定位臂的可靠性。

2.2 擋板固支架在ANSYS Workbench中的受力分析

前端模塊約10kg~20kg,左右側(cè)梁約50kg,后擋板約10kg~20kg,為保證仿真結(jié)果的有效性,對應(yīng)擋板質(zhì)量均取估重最大值,并設(shè)置1.5的安全系數(shù),即前端模塊質(zhì)量為30kg,左右側(cè)梁質(zhì)量為75kg,后擋板質(zhì)量為30kg,因各擋板質(zhì)心位置未知,因此將各受力均勻分布到各固接位置,進行受力分析。固定約束為平臺底板,網(wǎng)格劃分默認(rèn)選擇智能劃分,所有部件材料均設(shè)置為鋁。按照以上設(shè)置,分別進行應(yīng)力、應(yīng)變和總體變形分析,結(jié)果如圖12~圖14所示。

圖12 擋板定位臂等效應(yīng)力分布圖

圖13 擋板定位臂等效應(yīng)變分布圖

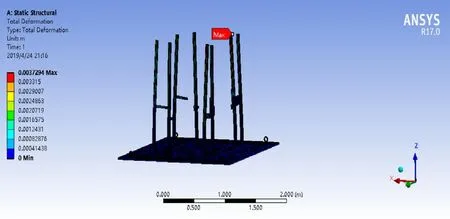

圖14 擋板定位臂總體變形分布圖

由圖12與圖13可以看出,擋板定位臂等效應(yīng)力的最大值位于左右縱梁擋板定位臂上,約為41.7MPa,小于常見的鋁合金材料抗拉強度的167MPa,處于安全范圍之內(nèi);等效應(yīng)變結(jié)果表明,最大應(yīng)變位于左右縱梁擋板定位臂上,約為0.0601%,等效應(yīng)變在可接受范圍之內(nèi)。

總體變形結(jié)果如圖14所示,總體變形結(jié)果表明,最大變形位于左右側(cè)梁擋板定位臂上,約3.3mm,由于此變形位于長梁頂部,而實際工作位置遠低于該位置,故變形在可接受范圍之內(nèi)。

綜上,發(fā)動機總成輔助定位臂與擋板定位臂的設(shè)計均滿足設(shè)計要求。

3 結(jié)語

本文針對汽車發(fā)動機艙軟管干涉試驗,設(shè)計了一套能實現(xiàn)六自由度調(diào)整以滿足模擬發(fā)動機艙振動姿態(tài)要求的夾具。根據(jù)汽車發(fā)動機總成運動需求,進行了夾具的結(jié)構(gòu)設(shè)計與三維建模;就關(guān)鍵零部件的強度校驗問題,利用ANSYS Workbench有限元分析軟件對發(fā)動機總成輔助定位臂和擋板定位臂進行了強度、剛度分析,仿真結(jié)果驗證了結(jié)構(gòu)設(shè)計的合理性,提高了項目開展效率,降低了可調(diào)式夾具的開發(fā)成本,為后期夾具的結(jié)構(gòu)優(yōu)化提供了重要理論支撐。