基于AMESim 的燃油共軌系統高壓泵性能分析*

陳健 蔡佳敏 張兵

(江蘇大學)

與相同工況的汽油內燃機相比,柴油機的二氧化碳的排放量更少、熱效率更高、燃油經濟性更佳,是目前全社會節能減排目標的重要實現方式之一[1-4]。針對燃油共軌系統高壓泵的研究主要集中在歐美等西方發達國家。電裝公司設計生產的ECD-UZ 系列[5]的高壓燃油共軌電噴系統,該系列的高壓泵采用的是直列式柱塞泵,其燃油噴射的壓力由上一代的135 MPa 提升到了180 MPa,且試驗結果表明該系統不僅能夠實現噴油量、噴油速率的柔性控制,且能大幅度地減少氮氧化物的排放量;博世公司研發的第四代共軌噴射系統[6]與電裝公司相比,不同之處在于采用了徑向柱塞泵與電控調壓方式,最高噴射壓力可以達到180 MPa,且該系統的高壓泵能夠實現燃油噴射量與實際工況相匹配,從而實現最佳的噴射效率;德爾福公司推出的DCR 系列[7]共軌燃油噴射系統的技術水平與電裝、博世相當,由于采用了累積式的設計思路,使得該系列的匹配率更高;菲亞特公司研發的UNIJET 系列[8]高壓噴射系統可根據柴油機運行的實時工況主動調節柴油的噴射量與噴射速率,在降低氮氧化物等污染物排放的同時亦可實現較低的運行噪聲;戴姆勒集團推出的MTU 系列[9]柴油機,通過對影響柴油燃燒的每一個過程參數進行獨立控制,從而在滿足日益嚴峻的排放法規的同時,保證了動力性與經濟性。國內針對該系統的研究雖然取得了一些技術成果,但從實際的技術轉化率來看,仍然集中于集成創新與臺架試驗階段,實際的柴油排放還難以滿足嚴苛的歐美排放法規。文章對燃油共軌系統及其高壓泵的組成與工作原理進行了介紹,并通過AMESim軟件對共軌系統高壓泵的性能進行了研究,旨在推動國內共軌系統高壓泵研發工作的發展。

1 高壓泵建模

1.1 高壓燃油共軌系統組成與工作原理

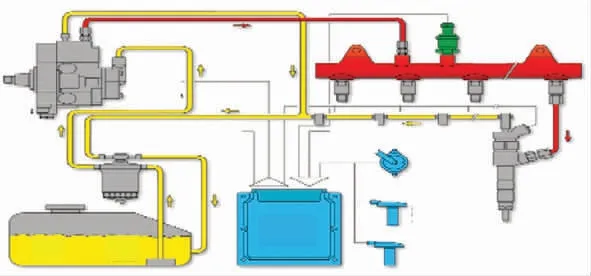

柴油機高壓共軌系統是一個典型的機、電、液一體化的產品[10-12],其組成如圖1 所示。從圖中可以看出,高壓共軌系統主要由低壓部分、高壓部分與電控部分組成。低壓部分主要包括油箱、低壓油泵、燃油濾清器及低壓管路等;高壓部分主要包含高壓泵、油軌、噴油器、高壓管路等;電控部分主要包括傳感器、執行器、電控單元等。其中,高壓泵、高壓油軌、噴油器、電控單元為柴油共軌系統的4 大核心部件。

圖1 高壓燃油共軌系統組成[13]

高壓泵的主要作用是將低壓燃油泵泵出的低壓燃油經過其內部的柱塞壓縮為高壓狀態,并將壓縮后的高壓燃油送入高壓油軌中,從而滿足發動機實時工況下噴油量與噴油速率的要求;高壓油軌可以儲存柴油,同時作為壓力容器吸收壓力脈動,從而實現柴油的穩定噴射;噴油器可將共軌管路中的柴油霧化并噴出,其噴射量、噴射時刻與噴射持續時間均由電控單元根據實時工況計算得出;電控部分主要作用是收集各類傳感器采集到的實時工況參數,經由內部的算法與邏輯電路處理,輸出控制參數至各執行器,實現柴油機的運行控制與故障診斷。

1.2 高壓泵的組成與工作原理

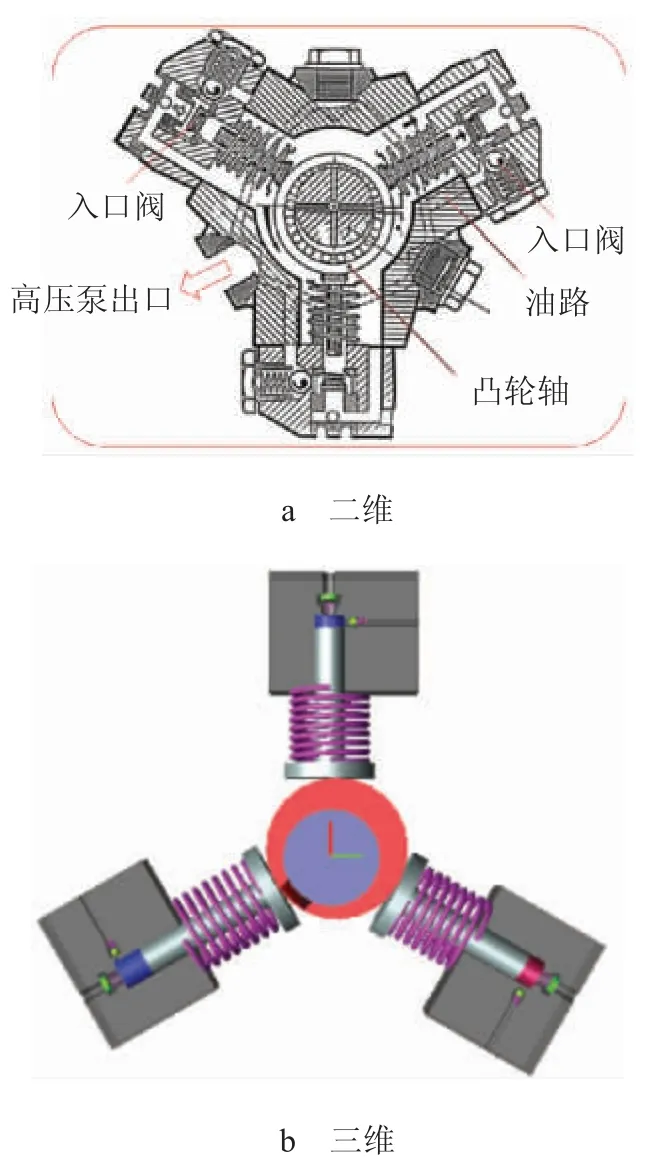

高壓泵的結構,如圖2 所示。從圖2 可以看出,該高壓泵為三柱塞徑向排列的柱塞泵,其入口閥與低壓齒輪泵的出口相連,低壓泵流出的低壓燃油經過高壓泵內部的柱塞增壓后由高壓泵的出口流出至高壓油軌。該形式的高壓泵結構較為緊湊,凸輪轉速較高且轉速與供油量呈正比例關系。三柱塞在空間上呈120°的分布,通過偏心凸輪的轉動帶動柱塞的線性移動,將角位移量轉化為直線位移,且當凸輪軸轉動一圈后,各柱塞均實現一次完整的供油過程。

圖2 高壓泵結構示意圖

利用AMESim 軟件對該高壓泵進行建模,仿真模型,如圖3 所示。從圖3 可以看出,該系統主要包含3 個部件:低壓齒輪泵、燃油計量閥和高壓柱塞泵。低壓齒輪泵輸出的低壓燃油經過燃油計量閥連接至三柱塞的入口處,經過三柱塞的出口匯集至共軌管路,提供給噴油器。

圖3 高壓泵仿真模型界面示意圖

2 仿真與分析

在對建立的AMESim 模型進行仿真之前,給出系統各主要仿真參數的具體數值:凸輪機構的偏心輪半徑為3.3 mm,柱塞直徑為8.5 mm,柱塞質量為0.03 kg,入口閥彈簧剛度為1.2 N/mm,彈簧預緊力為1.5 N,柱塞質量為0.03 kg,出口閥閥芯質量為0.000 3 kg,系統仿真時間設為0.3 s,采樣周期設為0.001 s,其余參數采用默認參數即可。

凸輪—柱塞運動關系仿真結果,如圖4 所示。從圖4 可以看出,三凸輪在空間角度上相差120°,柱塞的運動行程約為6.9 mm,與設計參數相符。

圖4 凸輪-柱塞運動關系仿真曲線

高壓泵流量仿真結果、閥芯位移仿真結果,如圖5和圖6 所示。根據設計要求,在高壓泵柱塞縮回時,柱塞腔的容積不斷增大,入口閥開啟,燃油由低壓齒輪泵出口處流至柱塞腔;在高壓泵柱塞伸出時,柱塞腔的容積不斷減小,出口閥開啟,燃油由柱塞腔流至高壓油軌。入口閥芯與出口閥芯的位移存在一個滯后的關系且高壓泵流量的仿真結果與實際工況相吻合,驗證了仿真模型建立的準確性。柱塞腔與系統出口壓力的仿真曲線,如圖7 所示。柱塞腔與系統出口壓力始終處于一個脈動的狀態。系統出口流量仿真曲線,如圖8 所示。系統出口總流量呈現一個周期性的脈動,且名義流量約為2.2 L/min。

圖5 高壓泵流量仿真曲線

圖6 入口閥、出口閥閥芯位移仿真曲線

圖7 柱塞腔與系統出口壓力仿真曲線

圖8 凸輪—柱塞系統出口流量仿真曲線

如上所述,燃油計量閥的主要作用是接收電控單元根據實時路況輸出的電控量,并調整閥芯開口量的大小,從而輸出相應大小的燃油量以滿足實際需要,其開度的調節主要是通過脈寬調制(PWM)電流實現。脈寬調制,即通過調整信號的占空比實現實際有效輸出的改變。占空比D 可由式(1)表示:

式中:t——信號有效時長,s;

T——信號周期,s。

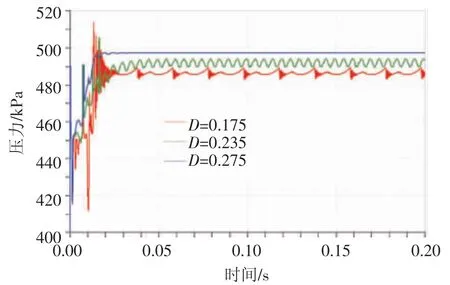

D 分別取 0.175、0.235、0.275,對所建立的模型進行仿真分析。

圖9 和圖10 分別反映了流量計量閥電磁鐵通電電流、閥芯位移與占空比D 的關系。從圖中可以看出,隨著占空比D 的增大,實際信號的有效值隨之增加,即通電電流的有效值隨之增加,閥芯有效位移量亦隨之加大,但由于脈寬調制信號是一個周期性的量,故流量計量閥電磁鐵通電電流與閥芯位移也是一個脈動的信號。

圖9 不同占空比下流量計量閥電磁鐵通電電流仿真曲線

圖10 不同占空比下流量計量閥閥芯位移仿真曲線

低壓泵出口壓力隨占空比D 變化的仿真曲線,如圖11 所示。隨著占空比D 的增加,低壓泵出口壓力亦隨之變大,且當占空比D 的數值取為0.275 時,低壓泵的出口壓力終值較為穩定,且數值約為500 kPa。

圖11 不同占空比下低壓泵出口壓力仿真曲線

3 結論

高壓泵是燃油共軌系統中的關鍵零部件,但是針對該部件仍然缺乏系統化的研究。文章利用AMESim軟件建立了高壓泵的模型,重點分析了燃油計量閥脈寬調制信號的占空比D 對流量計量閥電磁鐵通電電流、閥芯位移、低壓泵出口壓力的影響,結果表明:當占空比D 的數值取為0.275 時,低壓泵的出口壓力終值較為穩定,且數值約為500 kPa。本次研究能夠為共軌系統高壓泵的國產化提供借鑒思路,但仍然需要指出的是,文章的仿真分析與實際仍然存在差異,今后可通過實物測試對其進行驗證。