新時期提升油田油氣集輸效率的有效措施探索

王琦(大慶油田有限責任公司,黑龍江 大慶 163000)

0 引言

近年來,我國油田油氣產量逐漸降低,但其含水量越來越高,現如今,以往的油田油氣集輸系統處理能力已經遠遠無法滿足實際需求,處理能力不強,所以存在很多問題,主要包括效率不高、高消耗等等。因此,在這種情況下,必須要進一步優化改造油田油氣集輸系統,以提升油田油氣集輸效率。

1 油田油氣集輸系統的現狀分析

要想使油田油氣集輸處理系統安全穩定運行,需要不斷完善油田油氣集輸系統,減少系統的能源消耗,保證油氣技術處理工藝流程從復雜變成簡單化,采用集中處理工藝流程,而且用三級布站方法代替兩級布站方法,利用集中處理站的施工,縮短油田油氣集輸管路系統長度,縮短卸油運輸距離,進而避免集輸系統產生較高的建設成本,提升油田油氣集輸系統的自動化管理效率,方便集中自動化管控,使油田油氣集輸系統可以朝著智能化管理的方向不斷發展[1]。并且更新改造已經出現老化情況的油田油氣集輸設備,比如:對分離器設備進行更新改造,進而大大提升油氣水分離處理水平。在最大限度上保證設備安全穩定運行,做好自動化儀器儀表投入工作,利用自動控制系統,對油水界面進行智能化管理,發生存在冒罐的問題,進而導致油田油氣集輸系統在實際運行中出現問題。此外,必須要不斷更新一些能耗較高的設備,比如:選用泵機組以及的運用具有節能性能的電動機驅動等等,進而使電能消耗明顯減少;也可以節能設計泵機組,這樣有利于提升泵機組的運行水平,保證油田技術處理獲得更多的效益。

2 當前油氣集輸系統存在的主要問題

油田從剛開始開采到原油耗盡是相當漫長的過程,然而在該階段,原油產量越來越少,而且原油上有了更多的水分,到后期就會邁入高含水開發期,有些站庫容易出現大馬拉小車的情況,也有很多設備和管網存在一些問題,比如:高能耗以及老化等等,如果油氣田到了開采后期,必須要及時更新這些設備,需要及時的優化改造集輸系統,也要解決以下幾個方面的問題:

(1)油氣處理設計水平和實際生產效率不匹配,浪費大量的能源,在油氣處理中需要投入很多資金。

(2)站庫設備在很早以前就已經投產,經常出現老化的情況,能源消耗相當高,效率不高。

(3)就集輸管網來講,經常出現腐蝕穿孔的現象,有重大的油氣損失,既不安全,又不環保,也就是說增加風險和污染環境。

3 新時期提升油田油氣集輸效率的有效措施

在新時期下,為了可以油田油氣集輸效率,必須要采取有效的改善措施,具體表現在以下幾點:

3.1 不斷優化油氣處理區域

就油氣集輸來講,其主要原則是確保生產能力匹配設計能力,以確保油氣處理區域的完善和集中處理,通過不斷完善油氣處理工藝,減少不必要的處理工藝流程,縮減油氣處理規模,而且有必要的話,可以停止運行原油電脫和少數脫水設備,盡可能降低能耗,以免在油氣處理過程中產生過高的成本。

3.2 選用優質的節能設備

設備使用時間久了,勢必會導致高能耗,所以必須要運用全新的工藝和技術來改造有關設備,以保證油田油氣集輸效率得到顯著提升,減少能耗。而在這里最關鍵的是改造重要消耗設備,比如:負壓螺桿壓縮機、鍋爐等等,而且需要積極完善其參數的變化和運行設備采用的變頻調節技術,進而大大的減少能耗,確保所有設備都安全穩定運行。

3.3 改造鍋爐和加熱爐

最近幾年,研制出越來越多種類的節能高效鍋爐,WNS全自動燃氣蒸汽鍋爐的存在,導致站場集輸效率有所變化,此鍋爐有很多特征,不僅有很高的熱效率,而且在運行過程中很少發生故障,安全性和穩定性都比較高,結構也相當緊湊,有比較強的負荷能力,自動化控制水平高,整個安裝過程中不需要花費過多的時間、人力和物力[2]。同時,此鍋爐是臥式內燃三回程全濕背式火管鍋爐,從鍋爐首個回程運用的波紋爐膽,到之后兩個回程運用的螺紋煙管,其除了有比較大的受熱范圍,熱效率也比較高,這些都充分表現了提升效率。其中,鍋爐是微正壓燃燒,而且爐膛內部偏多的空氣系數能夠嚴格控制在約1.1,因而其有相當高的燃燒效率,但是風機電能不會產生較高的小號,應該結合有關的需求,使用適合的燃燒器,從某個角度來看,燃燒技術是比較完善的,具有較強的自動化控制能力,啟動和停止的速度都比較快,而且不會消耗很多氣量,這些都是傳統鍋爐不具備的優勢,只有新型鍋爐才具有這些優勢[4]。此外,改造加熱爐,需要注意以下幾點:首先,選擇和使用全自動燃燒器,這樣除了可以提升燃燒效率,也可以確保加熱爐穩定運行。其次,調整和優化加熱爐結構,在確保安全的基礎上,使運行效率得到大幅度提升。然后,適當擴大加熱盤管面積,讓加熱爐殼體在實際運行中不會產生過大的壓力。最后,對新型保溫材料和保溫結構進行充分利用 ,盡量將加熱爐表面散熱損耗控制在最小化,以提高運行效率。

3.4 選用耐腐蝕管道

在優化改造有關的設備后,必須要改造集輸管道,對某條運輸管道應該暫時停止施工,將其更換成新型材料管道,其具有良好耐熱性能和耐腐蝕性能,在很大程度上可以減少油氣在實際集輸中的不必要耗損,降低管道穿孔事故的出現幾率[5]。從某種意義上來看,這是提升技術水平的主要途徑。通過選用防腐管材和管道內壁防腐工藝,可以防止由于多次穿孔和腐蝕而導致很多油氣被;如果油氣集輸管網有許多安全隱患,這時必須要采取適合的保溫方法,以降低管道的散熱損失,而起始點改造主要體現在兩個方面,一方面是凈化油外輸管道,另一方面是油氣集輸干線,這樣做的目的在于降低有關資源損耗,比如:天然氣、原油等等;在油田實際開采中選擇和使用管道時,應該選擇金屬管,而且保證所選金屬管具有較強的承壓能力,這種管道不容易被機械和人為損壞,然而不具有較強的耐腐蝕性,所以通常適用范圍不是很廣,通常是在油田后期含水量偏高的開采集輸中應用[6]。同時,就鋼骨架復合管來講,即便具有較強的耐磨損能力和耐腐蝕能力,然而其容易受到人為或者機械損壞。除此之外,也有其他的鋼管,即內車玻璃鋼管。其囊括金屬管和非金屬管的全部優勢,然而也有一些缺點,那就是對施工有相當高的要求,制造成本也相當高,所以在油田開采中幾乎不會選用這種類型的鋼管。

4 節能改造項目的經濟性

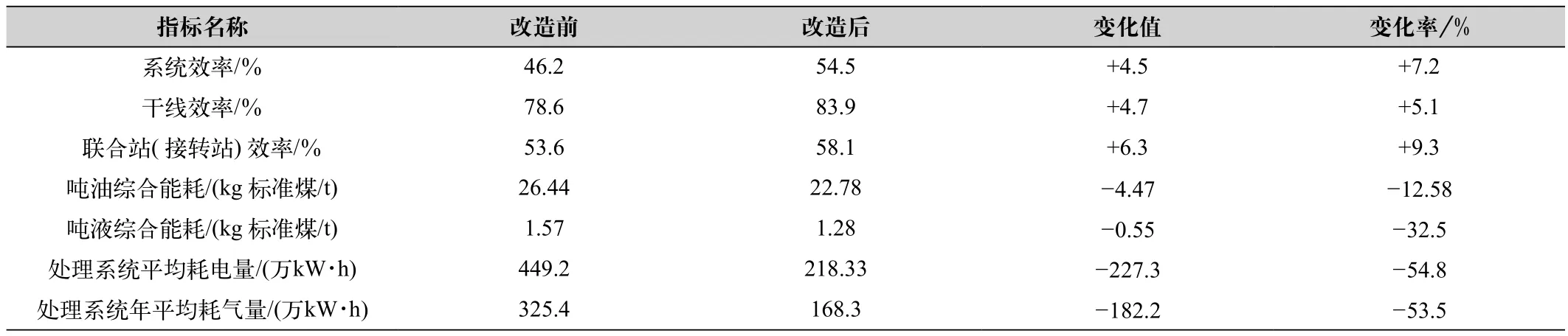

某油田油氣技術系統優化改造項目已經在2018年正式投入生產,系統穩定運行。大量的實踐證明:利用將兩個聯合站作為中轉站,縮減站內運行設備設施,減小規模,顯著提升油田油氣集輸系統技術效率,降低生產成本;該油田的原油主要在第三個聯合站集中電脫水,安全處理,合理利用站內各個設備,提高設備負荷率,自然就可以提升設備效率;對于不同聯合站之間的連接管道,需要進行科學的調整改造,使油田的原油外輸道流向發生變化,盡量不要接近建筑物,更加不能占用村莊,一旦發現安全隱患,必須要及時消除。而改造前和改造后重要節能指標比較如表1所示。

從表1中不難發現,油田油氣集輸系統經過改造后,系統效率得到大幅度提升從46.2%上升到54.5%,站效也從53.6%上升到58.1%。而噸油綜合能耗和噸液綜合能耗都有所下降,分別是從26.44%降低到22.78%、從1.57%降低到1.28%。并且處理系統平均耗電量從449.2(萬kW·h)降低到218.33(萬kW·h),處理系統年平均耗氣量從325.4(萬kW·h)降低到168.3(萬kW·h),減少電能消耗。

表1 改造前和改造后重要節能指標比較

5 結語

總而言之,油田全部油氣產量都是相對固定的,開采時間久了,含水量必定會偏高,而且油氣的集輸設備和管道使用時間久了,也勢必會出現老化的情況,所以在這種情況下,必須要不斷優化油田油氣集輸管道,制定有效的措施,比如:不斷優化油氣處理區域、選用優質的節能設備、改造鍋爐和加熱爐以及選用耐腐蝕管道等等,這樣可以使油氣集輸效率得到提升,降低維護成本,進而更好地促進企業和國家穩定發展。