某固態微波爐功放模塊散熱優化設計

鄧 洋 唐相偉 王 軒

(廣東美的廚房電器制造有限公司 佛山 528311)

引言

微波爐在人們的日常生活中應用非常廣泛,常用來加熱烹飪或是翻熱食材,常規的微波爐一般是利用變壓器提供高壓給磁控管,磁控管產生微波來加熱食物。微波加熱的特點是速度快,但缺點是無法調頻調相,加熱不均勻。為了更好的利用微波來實現均勻的加熱,固態微波爐應運而生,其產生微波的部件由射頻芯片替代了傳統的磁控管,且電源模塊也可取代笨重的高壓變壓器模塊,且具有可調頻調相、體積小、重量輕、工作安靜的優點,勢必會是將來微波爐發展的一個趨勢。由于功放模塊的芯片體積小、功率大,目前功放常用的散熱結構一般是銅板和鋁材散熱器相結合的方式[1],也有用熱管[2,3]、均溫板[4]等高效傳熱的散熱方式,又或是水冷的散熱方式。因此功放模塊良好的散熱設計是保障其可靠工作的前提,而功放模塊散熱結構的扁平化設計是推動其在微波爐上應用的關鍵。

1 三維模型及實驗測試和仿真模型校準

1.1 三維模型

由于功放芯片的體積很小,熱流密度很大,常采用強制風冷[5]的方式給功放模塊進行散熱。現有的功放模塊如圖1所示,鋁散熱器尺寸:120*80*34 mm,材質6063-T5,功放晶體管最大功耗120 W,其安裝在一塊45*35*5.5 mm厚的紫銅板上,紫銅板嵌入到鋁散熱器中,采用的軸流風扇尺寸80*80*25 mm,最大風量32 CFM,最大風壓41.3 Pa,轉速3 100 rpm。

通過測試功放的溫度場和仿真結果對比,利用實驗測試結果來校準仿真模型參數,使仿真數據和實驗測試數據更接近。仿真模型參數校準后,可為后續的散熱優化提供相對準確的數據參考,可大大提升設計效率,縮短開發周期并降低成本。

1.2 實驗測試和仿真模型校準

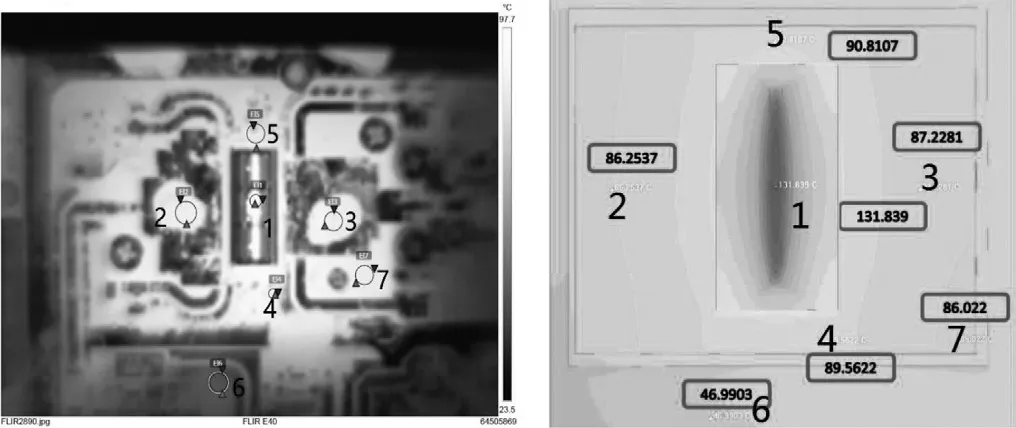

為了測試功放的溫度場,使用DC電源提供32 V直流電,并調節電位器使通過功放的電流到達3.75 A,從而使晶體管在無射頻信號的情況下耗散120 W的熱量,采用熱成像儀Flir E40來測試功放溫度場。測試儀器和功放局部實物模型如圖2所示。

當系統達到熱平衡狀態后,使用Flir紅外成像儀對功放模塊進行溫度采樣,重點監測晶體管溫度、晶體管四周溫度,測試結果和仿真結果如圖3所示。

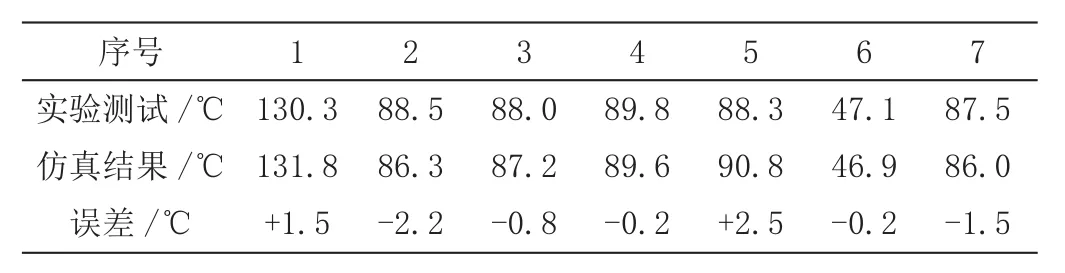

分別對功放上標記點的溫度進行采集,其中點1為晶體管芯片溫度,點2為晶體管左側位置溫度,點3為晶體管右側位置溫度,點4為晶體管下側銅塊溫度,點5為晶體管上側銅塊溫度,點6為鋁散熱器的溫度,通過多次仿真參數的校準,采集的實驗數據和仿真數據如表1所示。

仿真參數模型校準后,通過從實驗測試數據和仿真數據的對比來看,仿真和實驗測試結果吻合較好,溫度點誤差在3 ℃以內,符合要求。另外,從表1數據可以看出,功放晶體管溫度130.3 ℃,距離最高限制溫度150 ℃的余量較小,而鋁散熱器的溫度點6和銅塊其他監測點的溫度差接近40 ℃,溫差較大,說明銅塊的熱量未能很好的傳遞給鋁散熱器,導致散熱效果不佳,散熱模塊仍有優化的空間。因此校準仿真模型后,可利用仿真的方法對功放散熱模塊進行優化設計。

圖1 原功放模塊散熱模型

圖2 測試儀器及功放局部實物模型

圖3 測試結果和仿真結果

表1 實驗測試數據和仿真數據

2 優化設計和實驗測試

2.1 扁平化模型

由于空間的限制,現有的散熱模塊高度太高,無法在桌面爐上使用,因此需對功放模塊進行扁平化設計,重新設計的功放散熱模塊如圖4所示,鋁散熱器尺寸:110*80*20 mm,材質6063-T5,功放晶體管紫銅基板尺寸100*48*5 mm,鼓風機外形尺寸60*60*15 mm,最大風量6.8 CFM,最大風壓42 Pa,轉速4 800 rpm。

2.2 仿真和測試結果

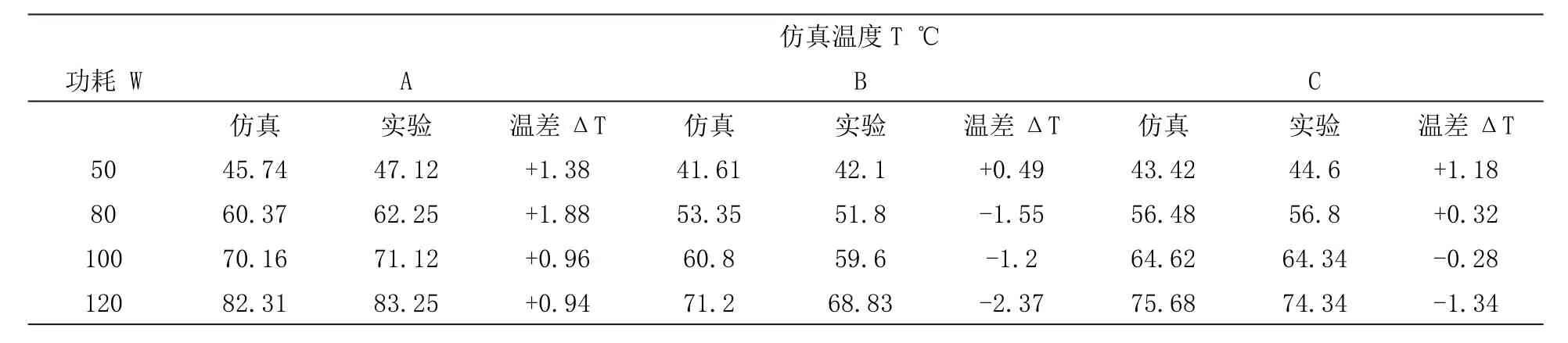

采用三維穩態不可壓縮流動,選擇realizable twoequation湍流模型,環境溫度25 ℃,分別監測功放晶體管上部銅基板點(A),進風端鋁散熱器溫度點(B)和出風端鋁散熱器溫度點(C)的溫度,為了監測不同功耗下功放模塊的溫度情況,分別仿真功耗50 W、80 W、100 W和120 W情況下監測點的溫度狀況,仿真結果如圖5所示。

為了測試不同功耗下功放模塊的溫度情況,通過調節電流強度來對應相應的仿真功耗,并在不同的功耗下維持運行一段時間直至監測的溫度點溫度值穩定,記錄下不同功耗小的溫度測試數據,功放模塊溫度測試如圖6所示。

分別記錄下不同功耗下仿真和實驗測試的監測點A、B、C的溫度數據,以及不同功耗下實驗數據和仿真數據的溫差ΔT,整理的數據如表2所示。

圖4 扁平化功放模塊散熱模型

圖5 仿真溫度場和流場

圖6 實驗測試

表2 仿真溫度點監測數據

通過對比實驗數據和仿真數據發現,監測點的實測數據和仿真數據溫差較小,最大溫差在3 ℃以內,符合要求。且優化后仿真的晶體管溫度比原始方案晶體管的溫度降低了23 ℃左右,測試的銅基板溫度和鋁散熱器的溫差也縮小至10 ℃左右,較原始方案銅基板和鋁散熱器的溫差降低了30 ℃左右,散熱效果改善明顯。

3 結論

通過對某固態微波爐功放散熱模塊研究可得到如下結論:

1)通過對原始功放散熱模塊的測試,進行仿真模型參數的校準,通過校準仿真模型和參數,可使仿真結果和實驗測試結果吻合較好,并可利用仿真的方法進行散熱器優化。

2)通過對功放模塊進行扁平化設計,可降低功放模塊的整體高度可降低50 %以上,扁平化的設計更便于功放模塊在腔體中的安裝。

3)通過仿真優化的功放模塊,在不同功耗情況下的仿真數據和實驗測試數據吻合較好,最大溫差在3 ℃以內,進一步驗證了仿真對優化的指導作用。

4)通過優化設計后的功放模塊,晶體管溫度降低17 %左右,鋁散熱器和銅基板的溫差縮小至10 ℃左右,進一步說明優化后的功放模塊散熱效果更佳。