轉子式壓縮機磁中心高度差對噪音的影響

吳麗花 艾明發

(奧克斯空調股份有限公司 寧波 315100)

引言

近年來,國內對空調的需求量日益增長,空調能效要求日益提高[1],空調行業競爭也日益激烈,使得企業在產品品質和性能管控方面面臨巨大挑戰。

空調主要由壓縮機、蒸發器、冷凝器和節流裝置等4大基本部件組成[2],其中常見壓縮機按機械結構分渦旋式、往復式和轉子式等。渦旋式壓縮機力矩變化小、容積效率高,噪聲低,但加工難、成本高[3,4],因此主要應用于商用空調和大匹數熱泵等;往復式壓縮機熱效率高,但結構復雜、易損件多[5,6],多應用于冰箱和汽車空調等;而轉子式壓縮機由于結構簡單、體積小、重量輕、運行平穩和可靠性高等優點被大多數家用空調廣泛使用[7]。但多數家用空調壓縮機企業會綜合成本控制,導致壓縮機性能效率提升難度較大。

壓縮機作為空調系統的核心部件[8],功耗占系統整體功耗的80 %左右,優化壓縮機性能對空調能效提升至關重要。轉子式壓縮機提升能效的方法包括增排量、降功率 、降泄漏、優化電機運行模式、縮小氣缸軸向間隙等[9]。另提升壓縮機內部結構的穩定性可進一步優化性能,設計增加曲軸的通孔長度、控制定轉子磁中心高度,可保證壓縮機的轉子運轉更加平穩。但是由于腔體內部空間有限,若設計未充分考慮使用工況,反而會造成壓縮機的穩定性變差,甚至產生額外的品質問題,如“竄動噪音”故障[10]。本文針對一款壓縮機的定轉子磁中心高度差設計不合理導致的“竄動噪音”故障進行分析,給出設計規避意見和整機檢測方案。

1 理論分析

1.1 壓縮機竄動噪音產生條件

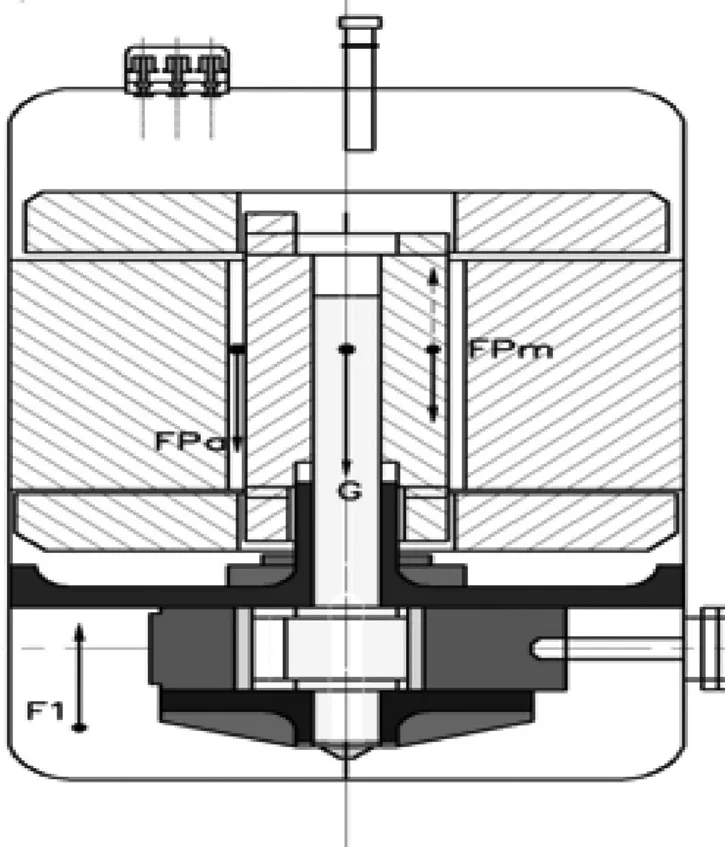

針對該款壓縮機進行受力分析,如圖1所示。

由圖1可知,該款壓縮機主要受力包括:①曲軸與轉子的重力G(向下);②電機上下部壓力差帶來的力F1(向上),且壓力差越大,F1越大[11];③定子中心對轉子中心的拉力Fpm(向下,電壓波動導致大小不定);④轉子扭斜產生的推力Fpa(向下)。

其中重力G、推力Fpa在壓縮機在定轉子設計階段基本固定;Fpm取決于磁中心高度差,一般定轉子疊高長度規格基本固定[12],磁中心高度差由定轉子設計的裝配位置決定,常規壓縮機定轉子疊高設計一致,磁中心高度差可直接由定轉子高度差換算;F1受空調系統實際運行工況影響,當空調系統處于高負荷工況時容易導致F1值偏大。

若壓縮機自身高度差規格設計偏小,定子對轉子中心的向下電磁拉力Fpm不足,同時低電壓影響壓縮機的轉速,會進一步降低電機的電磁拉力Fpm。

因此在高負荷低電壓工況下F1>G+Fpm+Fpa,曲軸整體受力向上,推動曲軸向上運動,曲軸上止推面與上缸蓋平面發生撞擊[13],由于壓縮機是脈動排氣[14],因此曲軸會持續向上竄動撞擊,造成壓縮機異常音的發生。

1.2 空調竄動噪音的故障表現

壓縮機竄動噪音主要表現為間斷性的低頻異音,音質類似“蛤蟆低鳴”。聲音穿透性強、耳感體驗差[15],外部遮擋無法有效隔絕。

2 實驗驗證

進行測試驗證的壓縮機定轉子疊高規格一致,定轉子高度差設計值0.5~1.5 mm,換算磁中心高度差設計值為 0.5~1.5 mm。

圖1 某款壓縮機轉子受力示意圖

2.1 單體實驗驗證

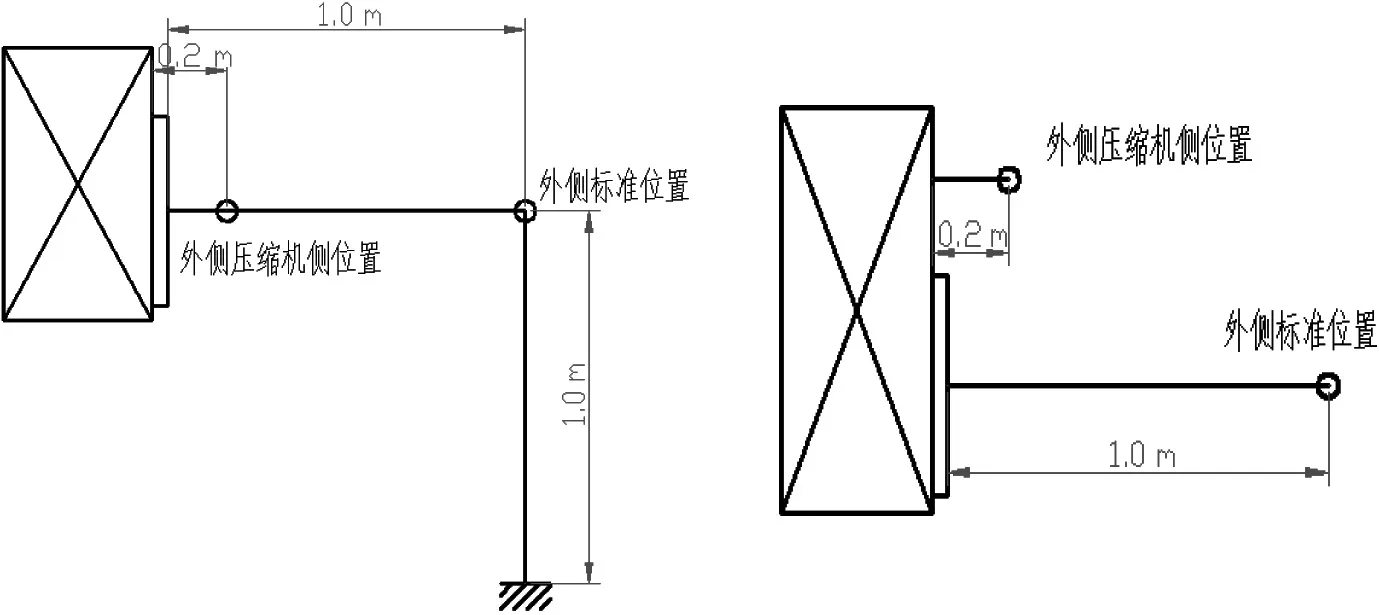

取2臺異音故障機(1#、2#)接入單體振動、噪音測試臺,在額定電壓(230 V)和頻率(50 Hz)下運行,在表2的工況下穩定30 min后進行測量振動、噪音值。記錄數值后繼續調整電壓至196 V(85倍)進行測量,后續采取每降低1 V穩定5 min方式進行測量,直到耳聽出現明顯異音為止。噪音、振動取最大值進行判定,異音判定以耳感為準。

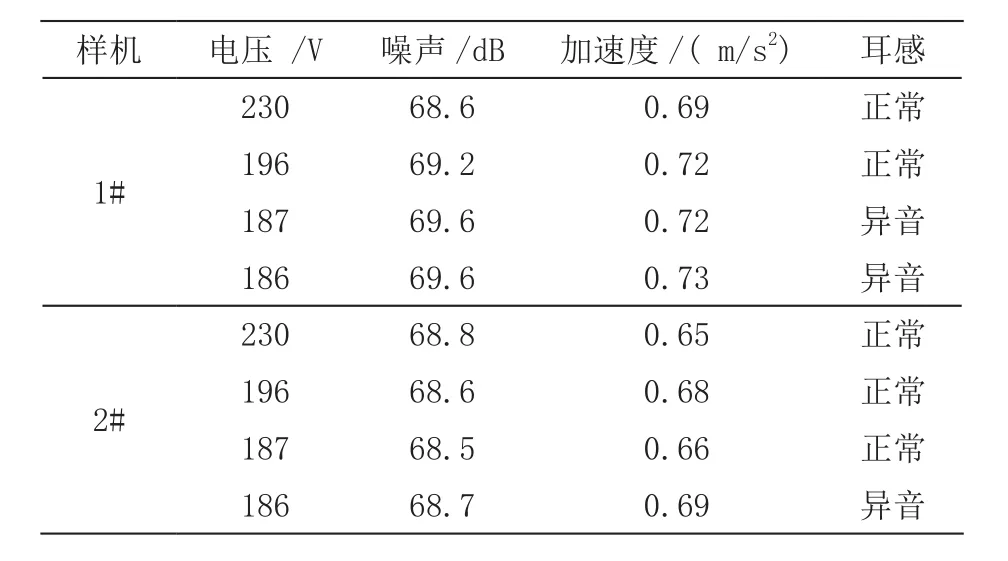

2.1.1 單體振動布點要求

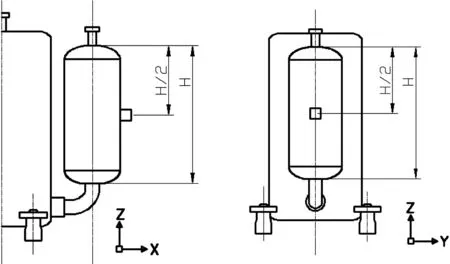

圖2 壓縮機單體振動布點示意圖

在分液器上布置1個三向加速度傳感器,傳感器布置在分液器中間位置H/2處、且在分液器離壓縮機缸體最遠的表面上,如圖2所示。三向加速度傳感器重量應盡量輕(建議≤10 g),加速度數據記錄(10~ 2 000) Hz的RMS值。

2.1.2 單體噪音測試取樣要求

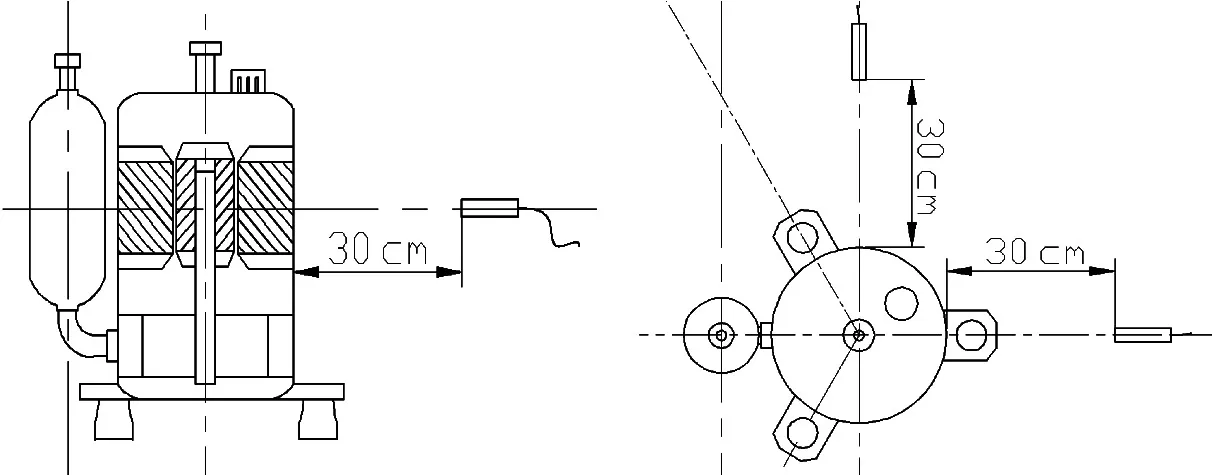

取樣要求:在機體正面30 cm 處設取樣點1,取樣頭與機體、分液器中心點保持一條直線;在機體側面30 cm處設取樣點2,正對機體中心,與機體、分液器中心連線垂直。正、側面取樣點與電機中心高度保持一致,如圖3所示。

聽音要求:人員耳聽感受距離不得小于取樣距離。

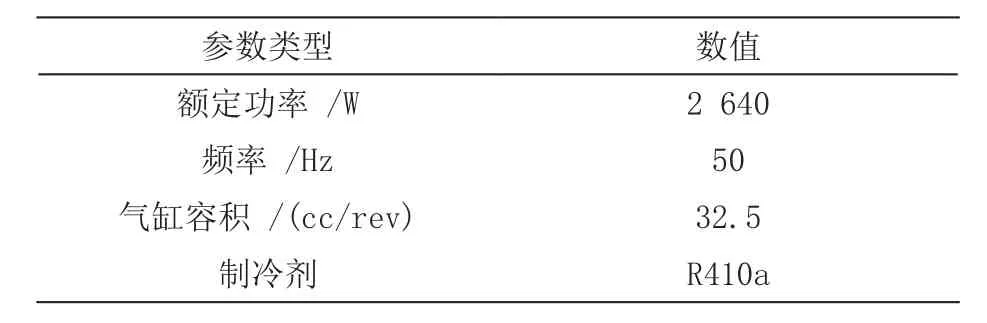

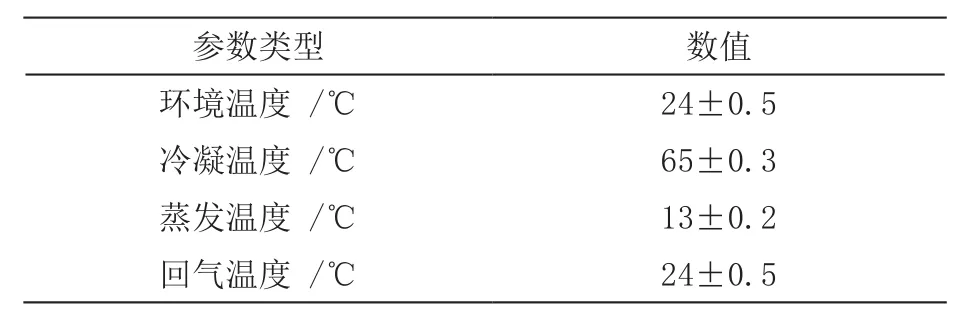

壓縮機規格及測試工況如表1、表2。

2.2 整機復現實驗驗證

整機只進行異音驗證,將單體測試后的兩臺壓縮機裝入外機系統,將外機放置在噪音測試臺,連接好內機在額定電壓(230 V)和頻率(50 Hz)進行額定制冷運行,在表3的工況下穩定30 min后進行降電壓測試,后續切換最大運行制冷模式進行降電壓測試,噪音值正常檢測記錄,異音判定以耳感為準。

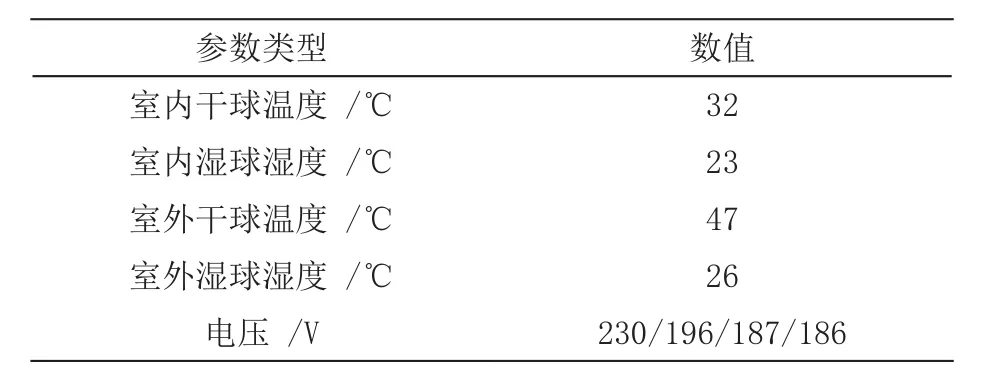

2.2.1 整機噪音測試取樣要求

外側檢測時需要進行二個位置點的噪聲檢測,標準位置(距出風口中心距離1 m,機組出風口中心離地高度1 m),壓縮機側位置(距前板的壓縮機室中間位置距離0.2 m處),具體如圖4所示,人員耳聽感受距離不得小于取樣距離。

圖3 壓縮機單體噪音取樣示意圖

表1 壓縮機規格

表2 壓縮機單體噪音測試工況

表3 壓縮機整機噪音測試工況

圖4 外機噪音檢查示意圖

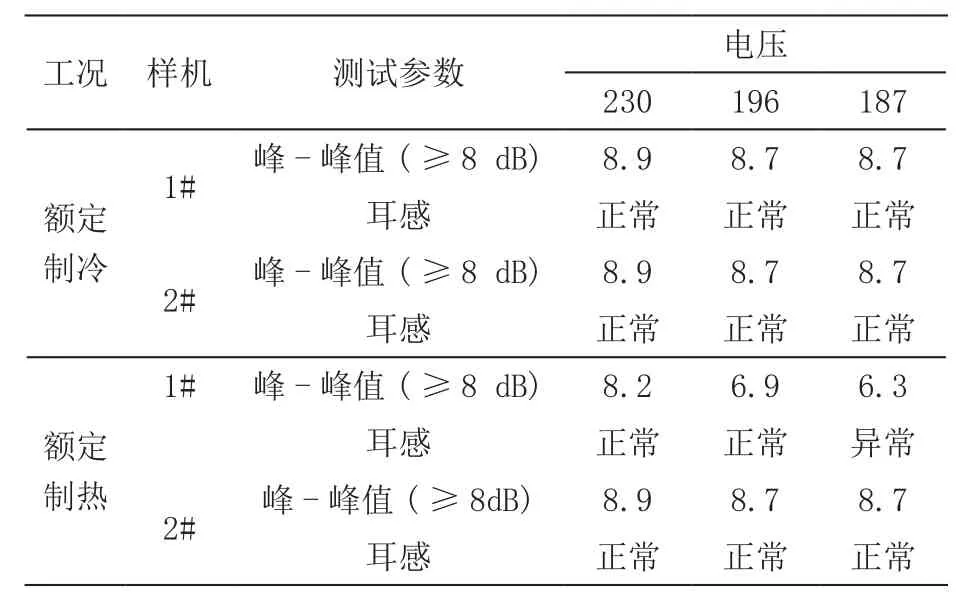

表4 單體壓縮機復現測試結果

3 實驗結果分析

3.1 單體振動、異音分析

單體振動、噪音值均未超標,隨著電壓逐步降低,在低電壓時2臺故障機均復現異音故障(見表4),音質為間斷性低頻竄動異音。試驗表明產生異音的條件是高負荷和低電壓,而噪音、振動值非關聯超標。

3.2 整機異音復現分析

在整機額定制冷運行時,測試正常,切換最大運行制冷模式提升負荷后,低電壓測試時2臺均復現竄動異音故障(見表5),使用多層擋板無法有效阻擋異音傳遞,聲音穿透性強。

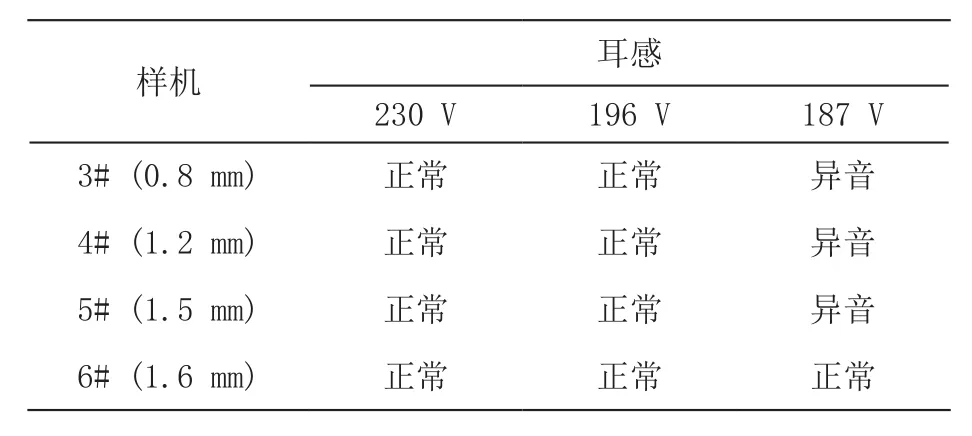

3.3 整機異音對比分析

整機對比數據(表6)表明,竄動異音跟磁中心高度差強相關,適當增加高度差改善磁拉力可減輕或規避異音,而磁中心高度差規格由設計階段決定。

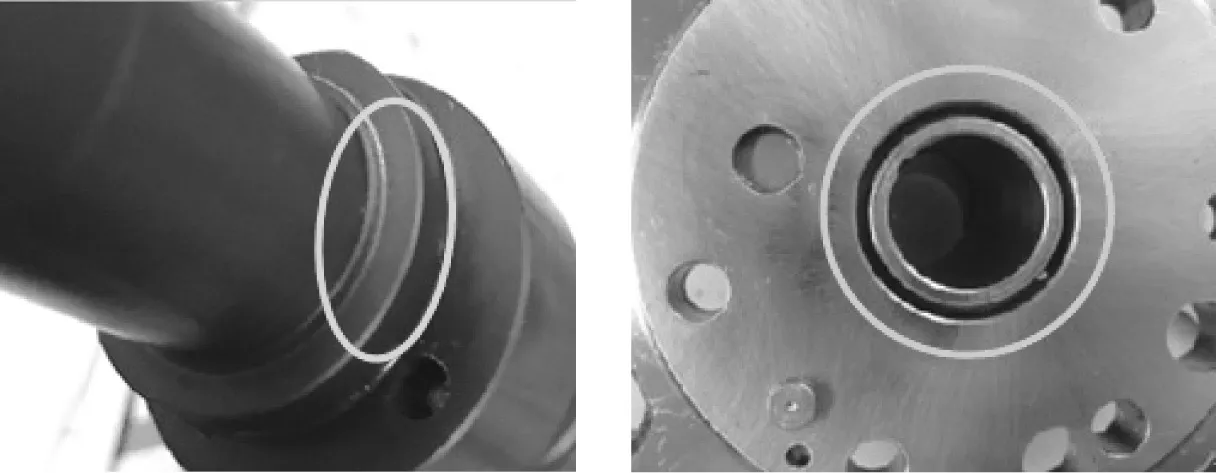

3.4 故障樣品分析

對1#、2#故障機進行解剖分析(圖5),可確認曲軸上止推面與上軸承平面已發生接觸摩擦痕跡(正常壓縮機設計曲軸上止推面與上缸蓋間有一定空隙)。

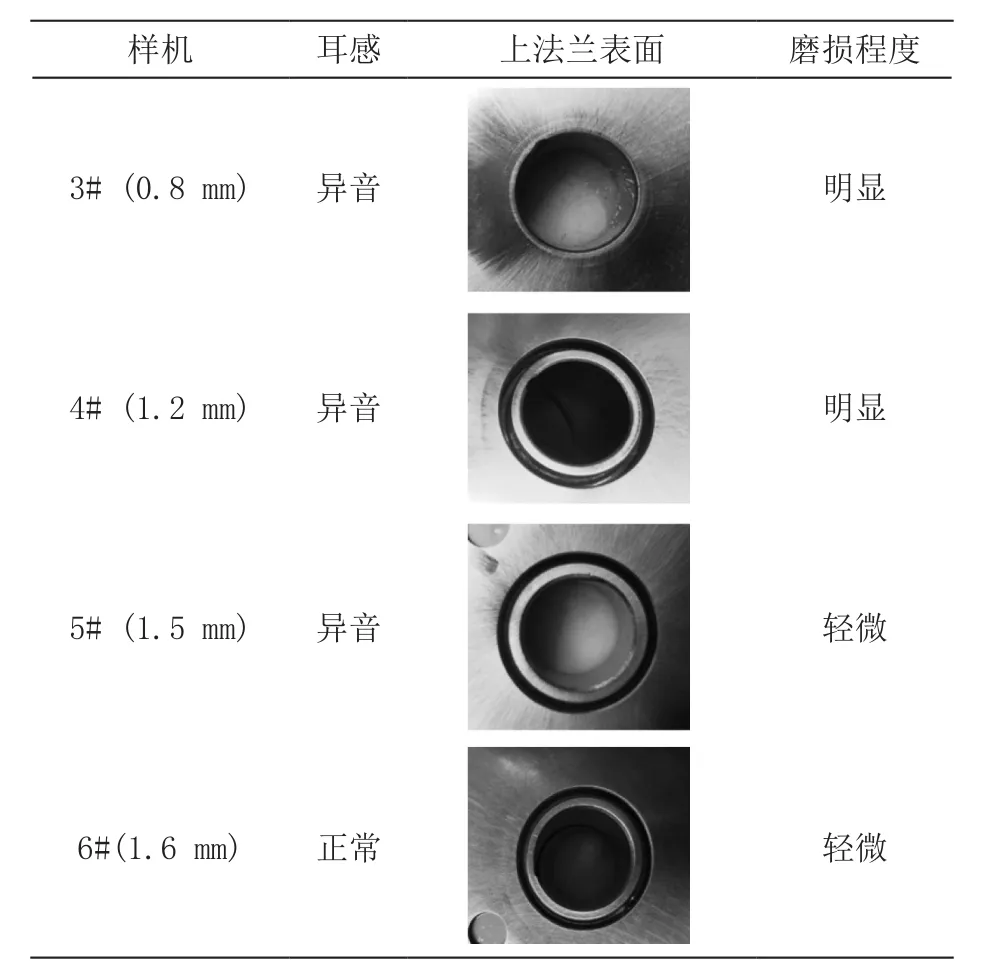

3.5 整機對比樣機解剖

對3~6#不同高度差規格樣機進行解剖分析(表7),不同樣機磨損程度不同,6號樣機正常無磨損,其余樣機氣缸法蘭均存在不同程度接觸磨損,正面驗證了整機異音對比結果。

表5 整機復現測試結果

曲軸受力綜合向上是產生竄動的前提,止推面與上下軸承表面接觸摩擦導致異音產生,制作不同高度差樣機進行測試及解剖,高度差(磁中心)1.5 mm樣機只有輕微異音和磨損,而1.6 mm樣機測試中均未出現竄動噪音,解剖也正常。可以看出該款壓縮機高度差初始設計的下限值0.5 mm不合理,向下磁拉力不足,實驗驗證高度差下限最佳值為1.6 mm。

實驗表明磁中心高度差(磁中心位置示意圖見圖6)規格決定了壓縮機在高負荷下的穩定性,設計階段就需充分考慮高度差設計的合理性。

表6 不同高度差規格壓縮機對比結果

圖5 曲軸上止推面和上缸蓋環槽平面摩擦痕跡

表7 不同高度差驗證樣機解剖對比

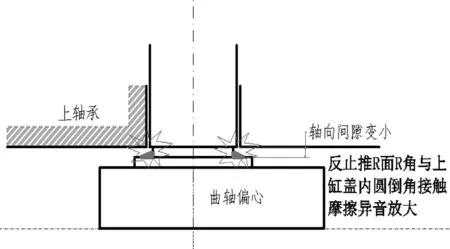

另當出現曲軸竄動時,止推面與法蘭的接觸面積不同(止推面接觸示意圖見圖7),竄動異音的音質也存在差異,當曲軸止推R角規格超標時,邊緣與軸承面接觸產生噪音表現會更加突出,所以曲軸制造過程中也需重點管控R角加工質量。

圖7 止推面接觸示意圖

4 結論

本文驗證了不同磁中心高度差的壓縮機,通過噪音試驗和解剖分析對比,確定竄動異音控制要求:

1)竄動異音跟磁中心高度差強相關,適當增加高度差改善磁拉力可減輕或規避異音,而磁中心高度差規格由設計階段決定,此參數作為關鍵參數必須通過詳細的實驗確定。

2)試驗證明低電壓高負荷可以有效復現竄動噪音,空調企業在壓縮機新品開發階段需準備高度差上下限樣品進行該實驗,提前識別此類故障。