一種用于處理含聚污水的共聚物P[DPM/DC12MAAC]的合成與性能評價*

張 瑋,龍衛紅

(1.中海石油(中國)有限公司天津分公司,天津 300452;2.中海油天津化工研究設計院有限公司,天津 300131)

0 前言

伴隨聚合物驅的井場應用及原油的采出,產生了大量含有聚合物的采油污水(以下簡稱含聚污水)。含聚污水的聚合物濃度高、原油含量大,液相黏度高,給乳化油滴的破乳、絮凝物及懸浮物的沉降及原油的去除帶來了困難[1-2]。目前針對含聚污水的處理方法主要有:物理法、化學法和生物法,其中,物理法包括膜處理法[3]和離心處理法,化學法包括反應中和法[4]、化學絮凝法、聲化學氧化法[5]及幾種處理聯合使用法,生物法包括活性污泥法[6]和生物濾池法[7]。化學法中采用的有機陽離子絮凝劑是目前海上油田最常用的清水劑[8]。但陽離子型絮凝劑在處理含聚污水時會直接與油滴、部分水解聚丙烯酰胺(HPAM)相互作用,形成含油聚合物的黏性絮體。這些黏性絮體黏附在水處理設備上,因此需要定期停產取出含聚油泥,搬運出罐并拖運至陸地作為危險廢物進行處理。

現場急需一種既能絮凝污油而又不產生黏附性油泥的化學藥劑。研究表明[9-11],形成水不溶的聚電解質復合物是黏性絮體產生的原因,因此,如果能避免交聯聚電解質復合物的形成,那么就可以有效抑制黏性絮體的產生。長疏水鏈和非離子鏈節可以使絮凝劑與含聚污水中殘余聚合物的相互作用減弱,進而降低絮體的黏度[12-13]。可聚合表面活性劑是分子中含有可聚合基團的表面活性劑[14],作為一種重要的功能型單體,被廣泛關注和研究[15]。本文設計合成了具有超長疏水鏈的雙十二烷基烯丙基甲基氯化銨(DC12MAAC),然后將其與非離子型的N-(3-二甲氨基丙基)甲基丙烯酰胺(DPM)進行共聚反應合成了共聚物P[DPM/DC12MAAC],以絮凝實驗中單位表面積鐵片增重量及濁度降低率為評價指標優化了合成條件,并考察了合成共聚物的表界面活性。

1 實驗部分

1.1 材料與儀器

氯丙烯,無水乙醇、分析純,成都市科龍化工試劑廠;N,N-雙十二烷基甲基胺,分析純,東京化成工業株式會社;石油醚,沸程60℃數90℃,成都市科龍化工試劑廠;N-(3-二甲氨基丙基)甲基丙烯酰胺(DPM),98%,阿拉丁試劑;偶氮二異丁咪唑啉鹽酸鹽(V044),阿達瑪斯試劑有限公司;溴化鉀,光譜純,成都市科龍化工試劑廠。油田含聚污水,取自遼東作業區某平臺一級分離器出口,含油量約1500 mg/L,含聚合物約400 mg/L;實驗用原油,密度0.7824 g/cm3,黏度5700 mPa·s(65℃),酸值0.52 mg KOH/g。合成用水為RO級純水,配液用水為PO級純水。

DF-101S 型集熱式恒溫加熱磁力攪拌器,鞏義市予華儀器有限公司;R-201型旋轉蒸發器,無錫申科儀器有限公司;2100P 型可攜式濁度儀,哈希HACH 公司;DSA 型界面參數一體測量系統,德國Krüss 公 司;ZetaPlus 型 Zeta 電 位 儀,美 國Brookhaven 公司;WQF-520 型紅外光譜儀,北京瑞利分析儀器有限公司。

1.2 DC12MAAC單體的合成與表征

DC12MAAC單體的合成反應式如圖1所示。

圖1 DC12MAAC單體的合成

向250 毫升的絲口瓶中依次加入一定量的摩爾比為1∶2的N,N-雙十二烷基甲基胺、氯丙烯及適量無水乙醇,放入合適大小的磁子,在液面下通入N2保持5 min,在78℃恒溫水浴鍋中慢速磁力攪拌下反應16 h。先將反應后液體倒入單口燒瓶中,用旋轉蒸發儀第一次旋蒸提純除去溶劑乙醇和過量的低沸點的反應物之一氯丙烯,得到黃色透明液體;再將旋蒸后的液體用適量純水溶解,并以水、石油醚體積比7∶3的比例加入石油醚,充分混勻攪拌,以除去不溶于水的另一反應物叔胺;然后將收集的水層溶液倒入單口燒瓶中,用旋轉蒸發儀第二次旋蒸提純除去溶劑水;最后將旋蒸后的液體倒入表面皿中,放入冰箱冷凍,待凍實后放入已制冷的冷凍干燥儀中進行干燥除去剩余的水,得到極易吸潮的淡黃色粉末狀固體即DC12MAAC單體。

采用KBr 壓片制樣,然后對樣品進行紅外光譜掃描分析。

取少量所合成單體進行核磁共振氫譜分析,所用溶劑為重水。

1.3 共聚物P[DPM/DC12MAAC]的合成與表征

在250毫升的絲口瓶中分別加入DC12MAAC單體、純水,完全溶解后再加入98%DPM和提前配好的質量分數5%的V044溶液,加入合適的小磁子,在低于液面處通入N2保持5 min,在55℃的恒溫水浴鍋中持續磁力攪拌下反應8 h結束。將所得產物用純水溶解后裝入透析袋中透析約40 h,倒入表面皿中后放入冰箱冷凍室中,待凍實后放入已制冷的冷凍干燥儀中進行干燥,以除去剩余的水,得白色固體產物即共聚物P[DPM/DC12MAAC]。

紅外測試方法見1.2節。

1.4 絮凝效果評價

將100 mL 的含聚污水搖勻后倒入250 毫升的燒杯中,放入質量為m1的鐵片,再將燒杯放入70℃的恒溫水浴鍋中靜置5 min,用移液槍移取2.5 mL的質量分數1%的共聚物溶液于燒杯中,用玻璃棒持續勻速攪拌5 min后靜置3 min,觀察共聚物對含聚污水的絮凝效果,將鐵片取出后稱重,質量記為m2,計算單位表面積鐵片的增重量。

根據前人計算[16],鐵片的表面積與其質量有如下關系:

式中:m1—處理前鐵片的質量,g;A—鐵片的表面積,cm2。

單位表面積鐵片的增重量按式(2)計算:

式中:M—單位表面積鐵片的增重量,g/m2;m1—處理前鐵片的質量,g;m2—處理后鐵片的質量,g。

將處理前含聚污水的水層稀釋十倍,用濁度儀測定其散射濁度T1;再取處理后的水層稀釋十倍,用濁度儀測定其散射濁度T2,按式(3)計算含聚污水的濁度降低率:

式中:R—濁度降低率,%;T1—采油污水處理前的散射濁度,NTU;T2—采油污水處理后的散射濁度,NTU。

1.5 共聚物的相對分子質量測定

利用烏氏黏度計在30℃下測定合成共聚物的黏均相對分子質量。共聚物的特性黏數按式(4)計算:

由Mark-Houwink 方程[ ]η=K計算共聚物的黏均相對分子質量,其中K=4.75×10-3,α=0.80。

1.6 表界面張力測定

采用DSA30S 型界面參數一體測量系統,在65℃下測定不同濃度P[DPM/DC12MAAC]溶液的表面張力及其原油的界面張力。

2 結果與討論

2.1 DC12MAAC的結構分析

合成的可聚合表面活性劑雙十二烷基烯丙基甲基氯化銨DC12MAAC的紅外光譜圖見圖2。由于季銨鹽極易吸收水分,因此在3451.9 cm-1處出現羥基伸縮振動的特征吸收寬峰。N,N-雙十二烷基甲基胺在3500數3150 cm-1處的N—H 鍵伸縮振動峰已消失,且1473.9 cm-1處有C—N 鍵的特征吸收強峰;季銨鹽無特征吸收峰,但當亞甲基與N+相連時,甲基的對稱和反對稱伸縮振動峰、對稱和不對稱變角振動峰的頻率均向高頻處移動;950 cm-1前的弱峰為烯丙基團中的端烯上C—H 鍵的吸收峰;723.2 cm-1處為長鏈亞甲基的吸收峰。紅外光譜分析結果表明雙十二烷基甲基胺與氯丙烯進行親核取代反應成功地合成了可聚合的表面活性劑單體DC12MAAC。

圖2 可聚合表面活性劑DC12MAAC的紅外光譜圖

DC12MAAC 單體的1H-NMR 譜圖見圖3。圖中,5.73 ppm(s,3H)處為雙鍵上的H,4.71 ppm(s)為重水的H,3.16 ppm(t,3H)處為N 上甲基的H,1.26數0.85 ppm(d,58H)處為亞甲基及甲基上的H。可以看出,不同結構中的H原子的實際位移符合其對應的理論值,且通過氫譜圖計算的各種的H原子所占比例與預設分子結構中各類型H所占比例相當,其比例偏差主要是由于反應物之一的雙十二烷基甲基胺無法完全除去。由此,可以證明所合成的物質為目標產物DC12MAAC。

圖3 DC12MAAC的核磁共振氫譜圖

2.2 共聚物P[DPM/DC12MAAC]的結構分析

產物P[DPM/DC12MAAC]的紅外光譜圖如圖4所示。在3424.9 cm-1處為DPM 單體結構單元中N—H 鍵的伸縮振動峰;1648.8 cm-1處為DPM 單體結構單元中酰胺基的C=O伸縮振動峰;646.1 cm-1為DC12MAAC 單體結構單元中長鏈亞甲基的特征吸收峰,因此可以判斷合成聚合物分子中同時存在PDM和DC12MAAC單體的結構單元,即兩單體參與聚合反應合成了共聚物P[DPM/DC12MAAC]。

圖4 P[DPM/DC12MAAC]的紅外光譜圖

2.3 單體濃度對絮凝效果的影響

在DPM和DC12MAAC質量比100∶2、引發劑加量0.5%,反應溫度55℃,反應時間8 h 的情況下,不同單體總質量分數下所合成的共聚物對含聚污水的絮凝效果如圖5 所示。單體分數為30%、35%、40%、45%、50%時,所合成共聚物的黏均相對分子質量分別為5.37×104、5.85×104、6.32×104、6.95×104、7.61×104,在單體質量分數為30%、35%和40%時,所合成共聚物進行絮凝實驗的濁度降低率相對較低,從總體上看,單體質量分數為50%時所合成共聚物的指標結果最優。分析原因可能是:反應體系中的單體質量分數越高,向溶劑鏈轉移的量越少,所合成共聚物的平均相對分子質量越高。在處理污水的絮凝實驗中,絮凝劑分子鏈越長,體積越大,越有利于在絮凝時起“架橋”作用。因此優選單體總質量分數為50%。

圖5 不同單體總質量分數下合成聚合物對含聚污水的絮凝效果

2.4 單體比例對絮凝效果的影響

在單體總質量分數50%、引發劑加量0.5%,反應溫度55℃,反應時間8 h 的情況下,不同單體DPM、DC12MAAC質量比下合成的共聚物對含聚污水的絮凝效果見圖6。DPM、DC12MAAC 質量比為100∶2 時,所合成共聚物進行絮凝實驗時產生的黏性絮體的量最低且處理后污水的濁度降低率最高,總體效果最好。可能是因為DPM、DC12MAAC質量比為100∶2時所合成的聚合物有合適的正電性來中和油滴表面的負電性,使油滴聚集而與水相分離;聚合物在水中形態呈現波浪線狀,聚合物分子中的季銨鹽結構單元長疏水鏈段將聚合物分子的N+有效地包裹在鏈段內部,減弱了N+與HPAM的相互作用,從而能有效抑制黏性絮體的產生。因此,單體DPM、DC12MAAC的質量比確定為100:2。

圖6 不同單體配比下合成的共聚物對含聚污水的絮凝效果

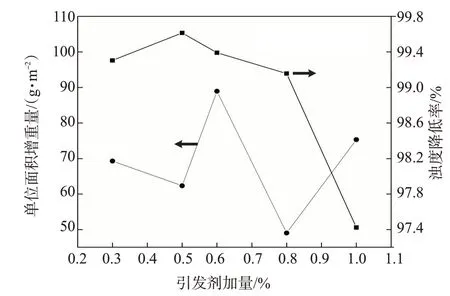

2.5 引發劑加量對絮凝效果的影響

在單體質量分數50%、DPM和DC12MAAC質量比100∶2、反應溫度55℃和反應時間8 h 的情況下,不同引發劑加量下合成的共聚物對含聚污水的絮凝效果見圖7。引發劑加量為0.8%時所合成共聚物進行絮凝實驗時產生黏性絮體的黏附量最低,且含聚污水的濁度降低率最大即對含聚污水的處理效果最好。引發劑加量為0.3%、0.5%、0.6%、0.8%和1%時,所合成聚合物的黏均相對分子質量分別為11.85×104、9.36×104、8.55×104、7.46×104和6.33×104。引發劑加量對合成的共聚物的相對分子質量影響比較大,共聚物的相對分子質量過大或過小都不利于抑制黏性絮體的產生。因此優選引發劑加量為0.8%。

圖7 不同引發劑加量下合成的共聚物對含聚污水的絮凝效果

2.6 反應溫度對絮凝效果的影響

在單體質量分數50%、DPM和DC12MAAC質量比100∶2、引發劑加量為0.8%和反應時間8 h的情況下,不同反應溫度下合成的共聚物對含聚污水的絮凝效果見圖8。反應溫度55℃下合成聚合物對含聚污水的絮凝效果最佳,絮狀體的黏附量最低。反應溫度對聚合反應的影響主要有三方面,分別為對聚合速率、聚合度、大分子微觀結構的影響[17]。自由基共聚的反應速率總體上隨溫度的升高而增大,但不能超過其極限溫度,否則會使共聚反應無法正常進行。

圖8 不同反應溫度下合成聚合物對含聚污水的絮凝效果

2.7 反應時間對絮凝效果的影響

在單體質量分數50%、DPM和DC12MAAC質量比100∶2、引發劑加量為0.8%和反應溫度為55℃的情況下,不同反應時間下所合成的共聚物對含聚污水的絮凝效果見圖9。反應時間為6、18 和24 h 時所合成聚合物對含聚污水的絮凝效果相近。自由基聚合的鏈增長是瞬間完成的,延長反應時間只能增加反應的進行程度即單體的轉化率。因此,反應時間以6 h為宜。

圖9 不同反應時間下合成聚合物對含聚污水的絮凝效果

2.8 P[DPM/DC12MAAC]的表界面活性

不同濃度的P[DPM/DC12MAAC]溶液的表面張力如圖10 所示。結果表明,隨濃度的增大,P[DPM/DC12MAAC]溶液的表面張力降低。濃度為500 mg/L 時,溶液的表面張力降至36.38 mN/m,說明該共聚物可大幅降低水的表面張力。

圖10 不同濃度共聚物溶液的表面張力(65℃)

不同濃度的P[DPM/DC12MAAC]共聚物溶液與原油間的界面張力見圖11。由圖11可知,共聚物濃度小于150 mg/L時,油水界面張力隨濃度變化很大;共聚物濃度為150 mg/L時,界面張力降至5 mN/m 左右;共聚物濃度大于150 mg/L 后,繼續增大共聚物濃度界面張力基本不變。這可能由于濃度低于150 mg/L時,溶液與油滴的界面膜上共聚物分子未達到飽和,故增大濃度后界面膜上的共聚物密度增大,可以有效降低界面張力;而濃度為150 mg/L時,共聚物在界面膜上已達到飽和狀態,此時共聚物對界面張力的降低發揮了最大作用,故界面張力最低;繼續增大濃度后,共聚物在界面膜上的量無改變,因此界面張力也無明顯變化。

圖11 不同濃度的共聚物溶液與原油間的界面張力(65℃)

P[DPM/DC12MAAC]具有良好的表界面活性,加入含聚污水后,聚合物會吸附到油滴-水界面,由于共聚物中具有季銨鹽的正電性,故其可以在乳化油滴間發生靜電吸附,壓縮擴散雙電子層,破壞油滴的擴散雙電子層,以中和其表面負電荷的方式實現乳化油滴破乳,從而起到絮凝作用。

3 結論

在N-(3-二甲氨基丙基)甲基丙烯酰胺與可聚合表面活性劑雙十二烷基烯丙基甲基氯化銨DC12MAAC質量比100∶2、總單體質量分數50%、引發劑V044 加量0.8%、反應溫度60℃、反應時間6 h的情況下合成的共聚物P[DPM/DC12MAAC],對含聚污水的絮凝效果優良,處理后污水的濁度降低率最高為99.53%,與油田在用絮凝劑相比,P[DPM/DC12MAAC]可以明顯降低黏性絮體的產生,減少絮體74.90%。

P[DPM/DC12MAAC]的表、界面活性較好,推測其清水原理為通過靜電吸附破壞油滴的擴散雙電子層從而中和其表面負電荷。