變速器輸入軸內孔跳動快換檢具設計

王 軍, 吳雁玲

(1.中國重汽集團大同齒輪有限公司, 山西 大同 037305; 2.中國北方發動機研究所機械制造廠,山西 大同 037305)

1 原V 形鐵檢具存在的問題

隨著市場競爭的日益激烈,“高精度、低成本、中小批量”生產方式已成為當前機械加工行業的主導生產方式。要適應這種市場需要,變速器輸入軸需磨內孔類的零部件,在磨削后需要快速檢驗其內孔跳動且要換產迅速、檢驗準確就成為一種必然趨勢。

但是由于變速器輸入軸需磨內孔類的零部件受結構限制,以前的檢測方法一般需要由V 形鐵支撐住變速器輸入軸的兩個磨削外圓,其中一個V形鐵是固定高度不可調節的,另一個V 形鐵是可以自由調整高度的。這樣把需磨內孔的變速器輸入軸擺放在兩V 形鐵上后再進行調整,使變速器輸入軸的中心線與平板面平行,達到平行度在0.02 mm 以內時,再由杠桿千分表檢測其內孔跳動。但這樣調整檢具的方法精度低,無法每次檢測時都能做到變速器輸入軸的中心線與平板平面達到平行度在0.02 mm 以內,且調整檢測精度低、效率低。

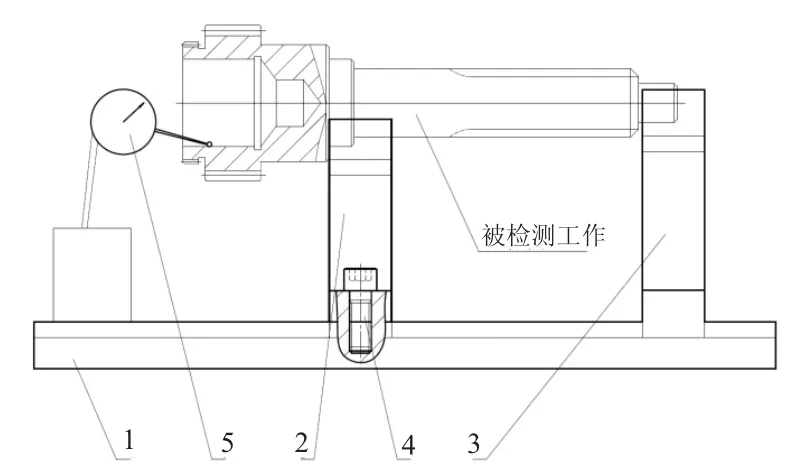

原V 形鐵檢具在檢測變速器輸入軸需磨內孔類的零部件內孔跳動時,調整檢具靠純手工方式,使產品在檢測調整、換產檢測時的輔助時間較長,檢具調整的穩定性受人為影響較大,且原V 形鐵檢具與工件外圓由于調整的誤差不能完全貼合,導致檢測誤差加大,與現在的高精度檢測方式、檢測需求不相適應。因此本文設計了一種采用快換V 形鐵進行定位的檢測變速器輸入軸內孔跳動的快換檢具,見圖1。

2 快換V 形鐵檢具的設計

2.1 任務需求

圖1 檢具簡圖

要求在同一臺檢具上檢測多種規格外圓的需磨內孔類的變速器輸入軸產品,內孔徑向跳動控制在0.02 mm 以內,檢測輔助時間在0.5 min 以內。而使用以往的檢具,檢測精度只能控制在0.04 mm 以內,檢測輔助時間需在1.5 min 以上,無法滿足精度要求和檢測節拍要求,因此要求設計新型檢具。

2.2 檢具的設計

2.2.1 快換檢具底板的設計

快換檢具底板[1]與固定V 形鐵、快換V 形鐵采用單鍵槽與單鍵定心、端面定位。

為了保證快換檢具底板部分與固定V 形鐵、快換V 形鐵部分的連接精度,特別使用了單鍵槽與單鍵配做方式進行加工,確保快換檢具底板與固定V形鐵、快換V 形鐵的連接精度。

為了保證快換檢具底板與固定V 形鐵、快換V形鐵的平面貼合精度,特別要求了快換檢具底板的平面度和粗糙度。

2.2.2 固定V 形鐵的設計

固定V 形鐵與工件采用端面定位、外圓定心結構設計;固定V 形鐵與快換檢具底板采用單鍵槽與單鍵定心、端面定位結構設計。

由于每種產品工件的定位端面、外圓、齒部參數、齒頂圓等不可能完全一致,因此就要根據工件的定位端面、外圓、齒部參數、齒頂圓等的不同綜合考慮,在設計時要充分考慮設計出一個具有通用性的固定V 形鐵,使被檢測工件在安裝后處于一個合理的檢測狀態,以避免因被檢測工件的位置不合理而導致檢測不準確,影響檢測質量的問題[2]。

由于固定V 形鐵要經常被使用,處于高頻率工作狀態,因此要選擇內磨性好、硬度高的鋼材,如GCr15。要定期檢查固定V 形鐵是否完好,如有磨損要及時更換。如果使用了已磨損的固定V 形鐵,由于無法正常檢測,容易出現嚴重質量事故。

2.2.3 快換V 形鐵的設計

快換V 形鐵與工件采用外圓定心但不參與定位結構設計;快換V 形鐵與快換檢具底板采用單鍵槽與單鍵定心、端面定位結構設計。

由于每種產品工件的定位外圓、齒部參數、齒頂圓等不可能完全一致,且快換V 形鐵與固定V 形鐵成對使用,并且固定V 形鐵已經設計完成,因此就要根據工件的定位外圓、齒部參數、齒頂圓等的不同和固定V 形鐵的結構綜合考慮。設計出一組具有通用性的快換V 形鐵,與固定V 形鐵一起使用,使被檢測工件擺放后處于一個合理的檢測狀態,以減少因被檢測工件的位置不合理而導致檢測不準確,影響檢測質量[2]。

由于快換V 形鐵要經常進行使用,處于高頻率工作狀態,因此要選擇內磨性好、硬度高的鋼材,如GCr15。要定期檢查快換V 形鐵是否完好,如有磨損要及時更換。如果使用了已磨損的快換V 形鐵,由于無法正常檢測,出現嚴重質量事故。

2.3 檢具的制造

2.3.1 快換檢具底板的制造

快換檢具底板要進行充分的熱處理、時效等,防止在使用中發生異常變形和磨損,影響檢測精度。由于快換檢具底板部分是保證零件檢測精度的關鍵部件之一,所以加工快換檢具底板的公差要相當嚴格,平面度為0.005 mm,粗糙度為Ra0.4 μm,以確保工件的檢測精度。

2.3.2 快換檢具中固定V 形鐵、快換V 形鐵的制造

由于快換檢具中固定V 形鐵、快換V 形鐵是支撐零件的部件,固定V 形鐵、快換V 形鐵的中心線位置度直接影響此檢具的檢測精度。因此需要制造出高精度固定V 形鐵、快換V 形鐵,同軸度公差在±0.005 mm 以內。快換檢具中固定V 形鐵、快換V 形鐵與快換檢具底板特別使用了單鍵槽與單鍵配做方式進行加工,確保快換檢具底板與固定V 形鐵、快換V 形鐵的連接精度,把平行度、平面度以及垂直度加工的較嚴格一些,以確保配合精度。

3 被檢測工件的要求

被檢測工件在磨削外圓、端面序時要考慮工件的外圓、端面在內孔跳動快換檢具上定位的需要,特別是要滿足外圓、端面尺寸的精度要求。因為工件的中心線與V 形鐵的中心線只有高度重合,才能使檢測出的內孔跳動更加準確。若外圓尺寸超差會導致工件在檢具上擺放不準確,以至內孔跳動檢測不準確;外圓跳動超差會導致工件在檢具上轉動時中心線與檢具中心線變動大,以至內孔跳動檢測不準確;工件定位面加工跳動超差會導致工件的端面與固定V 形鐵端面不能完全貼合,出現工件在檢具上轉動時中心線與檢具中心線變動大,以至內孔跳動檢測不準確。

4 被檢測工件的檢測

首先確定要檢測的工件需要幾號快換V 形鐵,把快換V 形鐵安裝在快換檢具底板上,再把要檢測的工件擺放在檢具上,然后把杠桿千分表擺放到要檢測的工件內孔處準備檢測。最后由操作工轉動工件進行檢測其內孔跳動。

5 檢驗結果驗證及結論

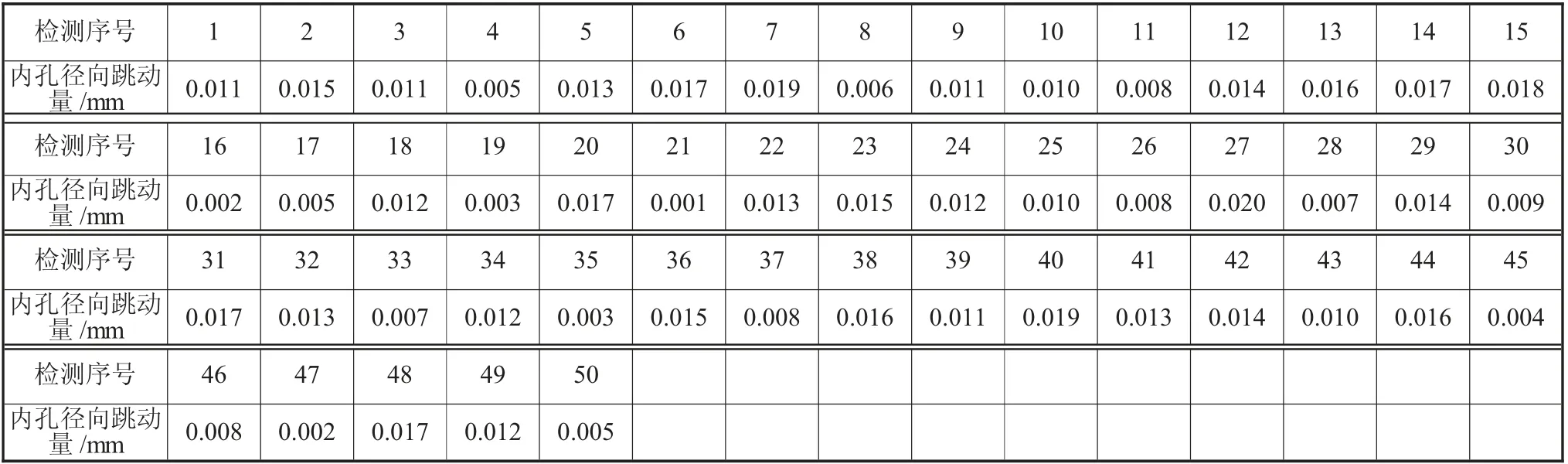

使用本文新設計的快換檢具檢驗需磨內孔類的變速器輸入軸產品內孔跳動數據及換產時間統計,見表1、下頁表2。

由表1 可以看出,使用此快換檢具共檢測DC6J65TA29-03 零件的內孔跳動50 次,檢測結果均小于要求值,即結果均≤0.02 mm,滿足使用要求。

表1 被檢零件DC6J65TA29-03 內孔徑向跳動統計表

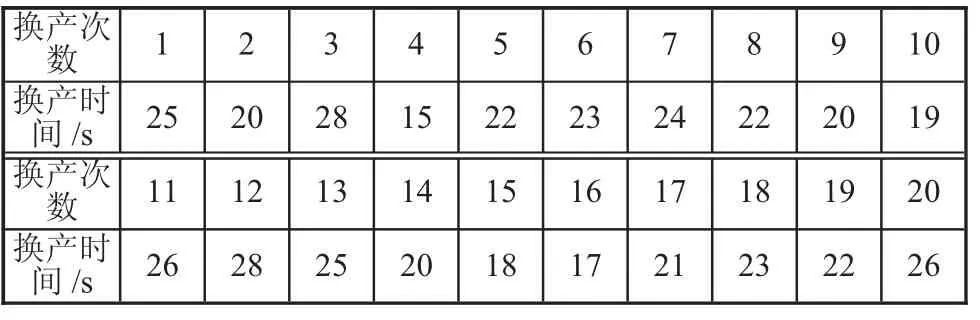

表2 各種規格外圓的被檢測零件換產時間統計

由表2 可以看出,通過進行換產試驗驗證,共換產20 次,實際換產時間均小于要求時間30 s,滿足快換使用要求。

通過以上檢驗內孔跳動的數據和換產時間的數據統計分析,本文設計的快換檢具適合現“高精度、低成本、中小批量”生產要求的快速檢驗及換產需求。使用此檢具在保證工件檢測精度、生產線節拍的前提下,減少了工人的勞動強度,提高了檢測的穩定性,同時減少了人為因素對產品質量的影響。隨后開發的變速器輸入軸需磨內孔類的零部件在檢測內孔跳動也使用了同樣的檢具,能夠準確地檢測出內孔跳動,保障了企業產品的質量。