礦用DM-1000/10 型移動式膜分離制氮裝置監控系統的分析

劉 輝

(大同煤礦集團機電裝備科工安全儀器有限責任公司, 山西 大同 037000)

引言

煤礦開采過程會伴隨有大量的瓦斯涌出,為確保煤礦井下安全,通常會采用通風技術和瓦斯抽采技術,將瓦斯濃度嚴格控制在安全范圍以內。但是無論采取何種措施,都不可能將空氣中的瓦斯濃度降低到零[1]。瓦斯屬于易燃易爆氣體,如果礦井內部出現火災,將會引起非常嚴重的后果,因此必須采取措施對礦井內的火苗進行嚴格控制[2]。但是在采煤實踐中,會用到大量的機械和電氣設備,機械設備在運行時零部件之間的摩擦、碰撞,供電線路出現短路等都有可能引發火苗,進而導致小范圍的火情,對于這種小范圍火情必須采取措施將其撲滅[3]。移動式膜分離制氮技術可以在短時間內釋放大量的氮氣,使周圍環境不具備有燃燒的條件,基于該原理可以實現滅火的效果[4-5]。目前,移動式膜分離制氮裝置在煤礦領域有了很多應用,但是運行可靠性無法得到保障[6]。基于此,本文以DM-1000/10 型移動式膜分離制氮裝置為例,設計研究了監控系統,以期能夠提升制氮裝置的自動化水平和運行可靠性。

1 DM-1000/10 型移動式膜分離制氮裝置概況

1.1 膜分離制氮技術基本原理

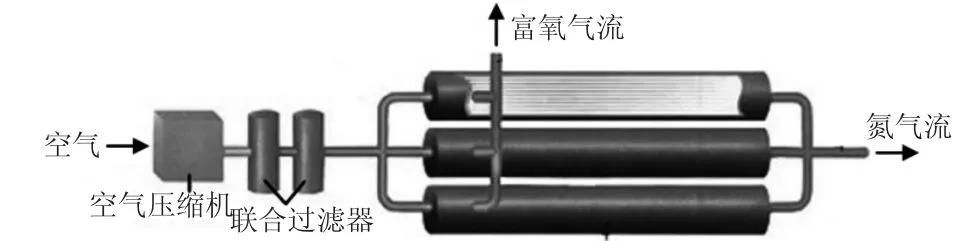

膜分離技術是指針對多組份的氣體或其他溶質,基于天然薄膜或者合成高分子薄膜,以物質本身的化學位能差或外界提供的能量為動力,對多組份氣體或溶質進行分離、提純的過程。不同屬性的氣體,其透膜率存在差異。能夠快速通過薄膜的氣體叫做“快氣”,相反地,透過薄膜速度較慢的氣體叫做“慢氣”。空氣中主要包含氮氣和氧氣,大量的理論和實踐經驗都表明,氧氣的透膜率與氮氣相比較而言要快很多,所以可以利用膜分離制氮技術將空氣中的氮氣和氧氣進行分離,從而制備出高純度的氮氣。如圖1 所示為膜分離制氮技術基本原理示意圖。

圖1 膜分離制氮技術基本原理示意圖

1.2 制氮裝置基本結構

本文的研究對象為DM-1000/10 型移動式膜分離制氮裝置,該型號制氮裝置每小時可以制氮1000m3,所得氮氣壓力和純度分別為0.8 MPa 和97%以上。需要2 臺185 kW 的電機同時工作,額定工作電壓為1 140 V。整個裝置結構主要由三大部分構成,分別為空氣壓縮部分、壓縮空氣預處理部分、膜分離制氮部分,不同部分之間通過耐高壓導管進行連接。其中最重要的屬于膜分離制氮部分,內部包含有很多根膜組件,組件之間通過并聯的方式進行組裝。

2 制氮裝置監控系統的總體方案設計

2.1 監控系統總體結構

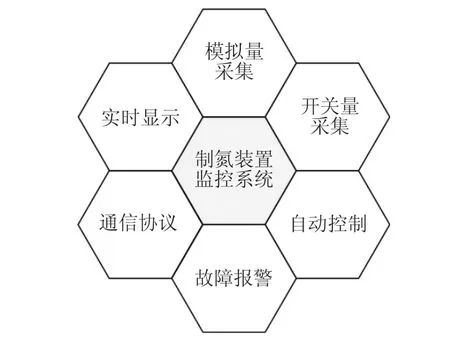

圖2 制氮裝置監控系統的總體方案

如圖2 所示為制氮裝置監控系統的總體方案,從圖中可以看出,制氮裝置監控系統主要包含六部分內容。基于傳感器對制氮裝置運行時的各種技術參數進行采集,對采集得到的狀態數據信息進行處理,可以準確掌握制氮裝置運行狀態,并將相關狀態信息實時顯示到上位機顯示屏中。基于檢測分析結果可進行制氮裝置的自動化控制。如果檢測發現制氮裝置存在故障問題還會發出聲音和燈光報警,提示工作人員及時進行處理。

2.2 監控系統主要功能

1)模擬量采集。讀取傳感器采集得到的制氮裝置運行狀態數據信息,這些狀態信息已經提前轉換成模擬量信號,全部標準化成為4~20 mA 的電流信號。模擬量信號進入PLC 控制器后需要進一步轉換成數字量信號,才能夠對其進行分析和處理。

2)開關量采集。開關量信號指的是控制箱體中對應的按鈕,可以對按鈕的狀態信息進行采集并傳輸到控制器中。基于此可以對各個按鈕的狀態進行遠程控制,實現設備的啟動、停止以及緊急停止等功能。

3)自動控制。制氮裝置啟動運行后,基于傳感器的檢測結果并配合使用PLC 控制器可以實現整個過程的自動化控制,實現無人值守。自動控制可以提升裝置的運行效率,制氮效果更佳。

4)通信協議。監控系統中的通信過程主要包括PLC 控制器與空壓機、顯示屏、上位機之間的通信,通信協議為RS-485,可以確保數據傳輸過程的可靠性和穩定性。

5)故障報警。當監控系統對采集得到的數據進行分析后,發現溫度、壓力或流量超過了正常范圍時,系統就認為制氮裝置存在故障問題。此時系統下達指令驅動報警裝置發出聲音和燈光警報,同時上位機顯示屏中也會顯示對應的故障信息。操作人員可以非常直觀地了解故障問題,并及時進行處理。通過這樣的方式能夠顯著提升制氮裝置運行的可靠性,能夠及時發現問題并解決問題。

6)實時顯示。監控系統中設置有顯示屏,可以實時顯示傳感器采集得到的制氮裝置運行狀態數據信息,此外還可以顯示監控系統自身運行中的狀態信息。操作人員在顯示屏中可以選擇任意位置的狀態參數,對其進行連續觀察。一旦制氮裝置出現故障問題,顯示屏會以強制彈窗的形式展示故障問題具體信息。

3 制氮裝置監控系統的硬件設計

監控系統主要包含兩種硬件設施,分別為傳感器和PLC 控制器。傳感器的作用是對制氮裝置的運行狀態數據進行采集,PLC 控制器的作用是對采集得到的數據信息進行分析和處理,并下達相關的控制指令。

3.1 傳感器的選型

為了達到監控的目的,本系統需要對制氮裝置中的溫度參數、壓力參數和流量參數等進行監控,需要通過對應的傳感器對這些參數進行檢測收集。其中,溫度傳感器的型號為GWD60,壓力傳感器的型號為KGY8-1,流量傳感器的型號為FS4001。系統中選用的傳感器全部為礦用本安型傳感器,完全能夠適應煤礦井下工作環境。基于傳感器采集得到的狀態數據信息,通過設計的電路將其轉換成為電流模擬量信號,范圍為4~20 mA。然后將標準化的模擬量信號輸入到PLC 控制器中進行進一步處理。

3.2 PLC 控制器的選型與設計

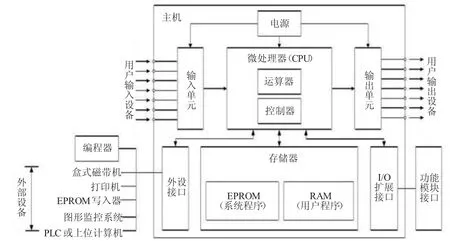

PLC 控制器是整個監控系統的核心,數據的分析與處理、指令的下達,都需要通過PLC 控制器來完成。所以控制器的性能對整個監控系統的質量有非常重要的影響。在充分考慮煤礦實際情況的基礎上,最終選用的PLC 控制器型號為S7-200 smart,該型號控制器是在S7-200 的基礎上發展起來的,其性能比S7-200 更加優越。如圖3 所示為PLC 控制器的結構示意圖。

圖3 PLC 控制器的結構示意圖

4 制氮裝置監控系統的軟件設計

4.1 監控系統軟件程序

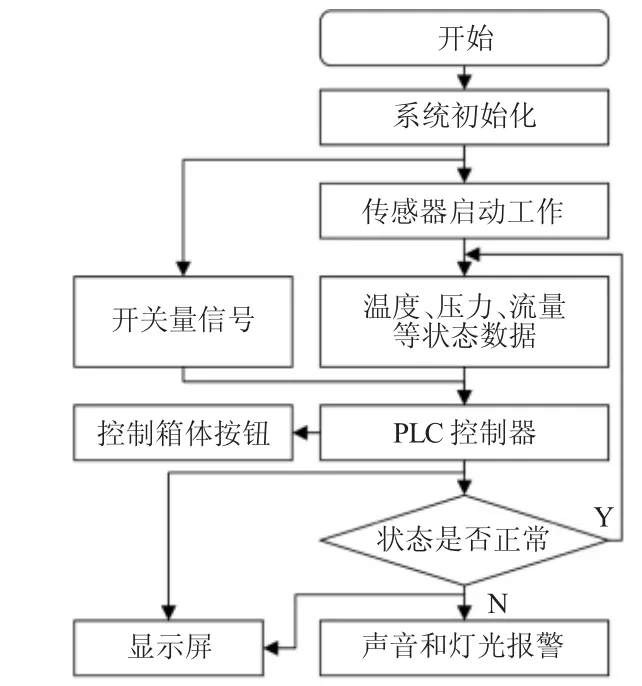

圖4 制氮裝置監控系統軟件程序

如圖4 所示為制氮裝置監控系統軟件程序圖。監控系統開始運行后,首先需要初始化處理,主要作用是對各個裝置的設置進行歸零,并檢測裝置是否能夠正常運行。初始化后各傳感器開始啟動工作,采集制氮裝置的狀態信息。將溫度、壓力、流量等動態數據信息輸入到PLC 控制器中進行處理,如果發現這些參數存在故障問題,就會下達指令控制聲音和燈光報警裝置發出相關報警,以提示工作人員進行處理。另外,PLC 控制器還可以根據開關量信號對箱體的按鈕進行控制,實現自動化處理。

4.2 自動化控制的基本流程

制氮裝置開啟運行后,首先需要將空壓機啟動。監控系統進行初始化處理如果一切正常,那么就會將排污閥開啟,進行自動定時排污。對傳感器采集得到的信息進行分析,如果發現空氣壓力過高、管道溫度和電加熱器溫度過高,則需要將放空閥開啟,以降低溫度和壓力。當檢測發現空氣壓力在合理范圍內時,則可以將系統閥開啟。當檢測發現氧氣濃度比系統設定的數值低時,可以將切換閥開啟。各個狀態參數的安全范圍需要結合煤礦井下具體的環境參數進行手動設定。通過自動化控制,不僅能夠顯著提升制氮裝置的運行效率,同時也能保障設備運行的安全和可靠。

5 結論

移動式膜分離制氮裝置在煤礦領域有比較多的應用,主要作用是制作氮氣進行滅火,創造條件使火焰無法燃燒。當前階段制氮裝置的自動化水平較低,監控系統不完善。本文以DM-1000/10 型移動式膜分離制氮裝置為例設計的制氮裝置的監控系統,可以實現制氮裝置運行過程狀態數據的自動采集,在此基礎上實現對設備運行的自動化控制。監控系統的應用能夠提升制氮裝置運行的可靠性,同時通過自動化控制可以提升制氮效率和效果,為煤礦井下安全保駕護航。