低摩阻加重壓裂液體系研究及應用

施建國,郭粉娟

(中國石化中原石油工程有限公司井下特種作業公司,河南濮陽 457164)

隨著能源需求的日益增長和勘探開發技術的進步,在油氣田開發中所遇到的高溫、深井、高應力井或致密油氣藏日益增多,由于完井裝備和地面設備的承壓能力限制,采用常規壓裂液已無法滿足施工的要求。為了解決上述問題,一般采用加重壓裂液的方式降低管路摩阻,減小施工壓力。目前,常用的植物膠壓裂液存在如下問題:基液黏度大,導致管路摩阻高,施工壓力大;加重后黏度增大;耐溫能力有限,不能滿足超高溫、深井的需求。因此,本文選用基液黏度低、耐溫能力好的聚合物作為稠化劑,并配套其他添加劑,研究并形成低摩阻、耐高溫的加重壓裂液體系配方。

1 配方研究

1.1 加重劑的優選

加重壓裂液加重劑的選擇應當滿足以下幾點要求:(1)加重劑是可溶性鹽以避免對地層造成固相顆粒堵塞傷害;(2)加重劑擁有較大的溶解度,在現場易于溶解,且配制簡單;(3)加重劑擁有較好的化學穩定性,與壓裂液體系配伍性良好;(4)與地層流體配伍性良好[1]。

表1 加重劑性能評價

基于以上幾點要求,同時借鑒油水井壓井液成熟的技術經驗,目前國內使用的較為廣泛的可溶性加重劑主要有氯化鈉、溴化鈉、氯化鉀、溴化鉀、氯化鈣等(見表1)。因此最終選定了密度調節范圍大、與壓裂液及地層配伍性良好、毒性低的NaNO3作為壓裂液加重劑。

1.2 稠化劑的優選

與天然植物膠聚合物相比,合成聚合物具有低黏度、耐高溫、低摩阻、殘渣少等特點。含有酰胺基、羧基、磺酸基的聚丙烯酰胺及其衍生物通過與有機鈦、鋯等金屬交聯劑反應可形成水基凍膠壓裂液[2]。室內配制相同濃度0.5 %基液,從耐鹽性、耐溫性、降阻性等幾個方面對聚合物稠化劑進行篩選,由結果可知,聚合物B綜合性能更為優良,因此優選作為該加重壓裂液體系的稠化劑(見表2)。

表2 稠化劑性能評價

1.3 助排劑

助排劑的使用主要是為了防止壓裂液在地層中滯留產生液堵儲層傷害。在壓裂施工中,壓裂液沿縫壁滲濾入地層,改變了地層中原始油水飽和度分布,使水的飽和度增加,并產生兩相流動,流動阻力加大。毛管力的作用致使壓裂后返排困難和流體流動阻力增加。如果地層壓力不能克服升高的毛細管力,水被束縛在地層中,則出現嚴重和持久的水鎖[3]。

尤其對于加重壓裂液,破膠液返排是主要難點,因此優選高性能助排劑以降低其表界面張力,提高返排效率尤為關鍵。實驗選取四個助排劑樣品,測其0.3 %的水溶液和鹽水溶液的表界面張力,可見,1#助排劑檢測結果滿足標準Q/SHCG 69-2013《壓裂酸化用助排劑技術要求》(見表3)。

表3 助排劑性能評價

1.4 強延緩交聯劑

應用于超高溫壓裂液的交聯劑需具有較好的延緩交聯特性,以降低施工管柱摩阻[4]。大部分常規延緩交聯劑在地表溫度下雖可表現出較長的交聯時間,但略微加熱則立即交聯,對于超深高溫井并不能滿足延緩交聯、降低施工摩阻的要求。因此室內在優選并復配主配體的基礎上利用分子尺寸大小和空間位阻效應[5]合成了強延緩交聯劑,其制備過程為:首先按一定比例加入甘油、鋯/鈦鹽、醋酸、BAC、水,水浴50 ℃攪拌至全溶,然后加入其他配體,用NOC 調節pH 至5~6,升溫至80 ℃反應2 h,即可制得強延緩交聯劑。按照180 ℃恒溫過程,交聯劑濃度分別為0.8 %、1.2 %進行高溫流變實驗(見圖1),由圖1 得知,1.2 %加量效果更好,確定為壓裂液交聯劑使用比例;采用180 ℃恒溫和70 ℃升溫至180 ℃再恒溫兩種控溫程序評價交聯劑的耐溫耐剪切能力,結果(見圖2)。從結果分析,強延緩交聯劑可使壓裂液常溫下弱交聯,并隨之溫度的升高,黏度逐級釋放,因此在施工過程中,既可滿足攜砂需要,又大大降低了管柱摩阻。

圖1 不同交聯劑加量的流變曲線

圖2 不同升溫程序的流變曲線

1.5 配方的確定

根據室內各添加劑的優選實驗結果,確定180 ℃加重壓裂液體系的基本配方為:NaNO3(加量依據實際需要進行調整)+0.7 %稠化劑+0.5 %助排劑+1 %高溫延緩交聯劑+其他,并進行下步評價。

2 加重壓裂液體系性能評價

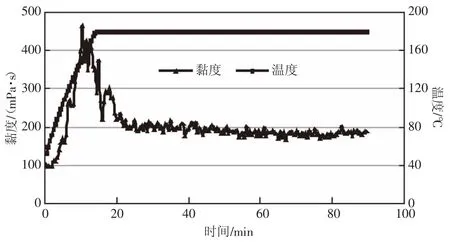

2.1 耐溫耐剪切性能評價

采用RS6000 流變儀,剪切速率170 s-1條件下測試該高溫交聯體系的流變性能(見圖3)。從圖3 結果分析,該加重壓裂液具有一定的延緩交聯效果,連續剪切90 min 后黏度仍≥100 mPa·s,說明體系在壓裂施工中,不僅滿足井筒攜砂性能要求,具有良好的耐溫耐剪切性能,且降低管柱摩阻,可滿足高溫儲層長井段、大排量加砂壓裂改造需求。

2.2 摩阻性能評價

使用SY-MZ 管路摩阻測試儀,對該加重壓裂液體系(不含交聯劑)進行減阻效果測試,降阻率計算參照能源行業標準NB/T 14003.1-2015《頁巖氣 壓裂液 第一部分:滑溜水性能指標及評價方法》,分別測量壓裂液和清水在12 000 s-1剪切速率下,流經一定長度和直徑的管路時產生的摩阻,由此計算壓裂液的降阻性能,降阻率計算公式如下式所示,根據降阻率的大小評價壓裂液的減阻效果,結果(見圖4)。

圖3 180 ℃加重壓裂液的剪切流變性

圖4 180 ℃加重壓裂液的降阻性能

式中:DR-室內壓裂液對清水的降阻率,%;ΔP1-清水流經管路時的壓差,Pa;ΔP2-壓裂液流經管路時的壓差,Pa。

從圖4 結果分析,剪切速率為12 000 s-1時,清水摩阻(P1)為171.36 kPa/m,180 ℃配方體系摩阻(P2)為83.38 kPa/m,計算得知180 ℃配方體系的降阻率為51.34 %,降阻性能優良。

2.3 懸砂流變性能評價

為了達到較理想的壓裂效果,現場施工會泵注攜帶支撐劑的壓裂液進入地層,研究含砂壓裂液的流變規律可以為壓裂液在管道和裂縫中的攜砂能力預測提供更加準確的理論依據。將壓裂液和支撐劑看作整體進行流變實驗,研究混合流體表觀黏度隨剪切速率變化的規律和機理。

使用M5600 高溫流變儀,將加重壓裂液和支撐劑看作整體進行流變實驗,即180 ℃配方+13.4 %/20 %支撐劑(φ(300~600)μm,69 MPa,低密),溫度:180 ℃、剪切速率170 s-1,結果(見圖5),連續剪切95 min,含砂壓裂液體系依舊具有較好的黏度。

3 現場應用情況

對TP3X 井奧陶系井段6 759.16 m~6 855.00 m 進行了壓裂液+高溫膠凝酸酸壓施工,該井儲層溫度154.9 ℃,注入井筒總液量810 m3,其中加重壓裂液(密度1.25 g/cm3)290 m3。最高施工泵壓95.0 MPa,最高施工排量6.5 m3/min。施工參數均達到了設計要求,施工成功。

正擠凍膠階段(即注入加重壓裂液階段),交聯比0.7%,共注入強延緩交聯劑2.24 t,泵注排量2.0 m3/min~5.0 m3/min,泵壓65.9 MPa~95.0 MPa,平均泵壓82 MPa左右,比使用常規壓裂液的泵壓96 MPa(通過軟件模擬計算得出)降低了14 MPa,表現出良好的降阻效果。

4 結論

圖5 180 ℃加重壓裂液含砂流變曲線

(1)室內通過對強延緩交聯劑的研制,以及加重劑、稠化劑、助排劑的優選,研究形成了180 ℃加重壓裂液體系配方;

(2)對該體系進行了流變性能、摩阻性能、懸砂流變性能的評價,評價結果表明:180 ℃、170 s-1、連續剪切90 min 后黏度依舊保持在100 mPa·s 以上;剪切速率為12 000 s-1時,基液降阻率為51.34 %;180 ℃、剪切速率170 s-1、連續剪切90 min,含砂體系黏度大于90 mPa·s,說明該體系具有耐高溫、低摩阻、攜砂性好的特點,可滿足超深、超高溫、超高壓油氣儲層大規模壓裂改造需求。

(3)在TP3X 井的應用可見,同等排量下,使用該加重壓裂液比常規壓裂液的泵壓降低了14 MPa,表現出良好的降阻效果。