深水水合物層固井低水化熱水泥漿體系研究及應用*

張俊斌 李 彬 金 顥 陳 宇 陸永偉 汪 蕾

(1.中海石油深海開發有限公司 廣東深圳 518067;2.中海油田服務股份有限公司油田化學研究院 河北三河 065201;3.中海油田服務股份有限公司深圳分公司 廣東深圳 518067)

天然氣水合物在全球分布廣泛,資源密度高,因而具有極高的資源價值和廣闊的開發前景,成為未來深水油氣開發的熱點[1]。深水固井技術是深水油氣資源高效、經濟和安全開采的前提條件和重要保障,但是針對水合物層的深水固井技術存在許多亟待解決的問題,一方面水泥漿水化大量放熱,以致水合物層井眼周圍溫度上升,極易誘發水合物分解釋放大量氣體,影響固井質量,存在井噴風險;另一方面低溫、低地層破裂壓力環境下油井水泥水化速度慢,水泥石強度發展緩慢,容易造成環空氣竄和候凝時間的延長,無法滿足深水固井短候凝時間及防竄等要求[2-5]。因此,構建一套適合深水水合物層固井的水泥漿體系,對于保證深水水合物的安全高效開發具有重要意義。

針對深水表層的水合物層固井,常規的水泥漿體系由于水化放熱量大導致水合物層的吸熱分解,從而引發竄流等問題,目前行業通常采用低水化熱水泥漿技術來解決這一技術難題。低水化熱水泥漿一般通過3種方式實現[6]:①加入礦渣、粉煤灰等低水化熱膠凝材料來降低水泥比例;②加入有機相變材料降低水泥漿放熱;③使用高貝利特低熱水泥。通過降低高放熱物質比例或者吸收放出熱量來避免水泥漿集中放熱,引起水合物層受熱分解。但是,對于構建的低水化熱水泥漿體系,如何確定該體系下的水化放熱量是否使水合物層不發生分解,目前尚未有明確的評價方法。

針對上述問題,本文通過引入低水化熱非水泥基膠凝材料來降低水泥漿的水化放熱,構建了適用于深水水合物層固井的低水化熱水泥漿體系,并采用物理模擬的方法,利用水合物分解裝置進行深水水合物層固井模擬實驗,驗證了所構建體系的可行性,對于后續開發與評價水合物層固井水泥漿體系具有參考意義。

1 深水水合物層固井面臨的技術挑戰

1)水合物分解引發竄流。固井過程中水泥漿水化放熱,容易導致井周地層水合物吸熱分解,形成局部高壓氣、水帶。當水合物短時間內分解速度較快且分解量較大時,產生的高壓游離氣、水將會侵入水泥漿中形成侵入裂隙,甚至產生竄流通道,影響固井質量。

2)深水淺部地層安全作業窗口窄。海洋深水地層壓實程度較低,使得地層承壓能力減弱,尤其在有水合物層存在的情況下,地層壓實視情況更差,這將使得地層孔隙壓力與破裂壓力之間的安全作業窗口變窄,一般低于0.12 g/cm3,很容易發生井漏。因此在深水表層固井過程中,要求水泥漿能夠實現低密度調節,平衡窄壓力窗口的地層壓力,降低漏失風險。

3)深水低溫水泥石強度發展緩慢。海水溫度隨深度的增加而不斷降低,當水深超過2 000 m時,海底泥線溫度降至4℃甚至更低,然而深水低溫環境下水泥水化速率低,并且低密度與低水化熱的性能要求會對水泥石的抗壓強度產生影響,使得候凝時間增加,短時間內無法滿足下部鉆進要求。

4)降低水化熱與提高水泥石強度存在矛盾關系。對于深水水合物層固井,防止水合物層受熱分解需要降低水泥漿水化放熱量,而降低水化熱會影響水泥石抗壓強度,從而降低作業時效,增加作業成本。因此,需要處理好將降低水化熱與提高水泥石強度之間的關系。

2 低水化熱水泥漿體系研究

本文采用加入低熱非水泥基材料的方法,通過引入具有火山灰活性的膠凝材料取代部分水泥,運用堿激發膠凝材料的原理,在不顯著影響水泥石抗壓強度的條件下降低水泥漿的水化放熱量。

2.1 油井水泥研選

固井過程中水泥漿的放熱量主要來源于水泥水化放熱,因此需要選擇一種水化熱較低的水泥進行體系構建。油井水泥主要成分為硅酸三鈣(C3S)、硅酸二鈣(C2S)、鋁酸三鈣(C3A)和鐵鋁酸四鈣(C4AF),其中,C3S含量可占總量的50%以上,相較于其他3種礦物成分,C3S是水泥漿水化熱的主要貢獻者,一般情況下,其水化放熱比較集中,在水化的初始階段很快到達放熱高峰,水泥漿的溫度隨后也達到了最高值[7-12]。

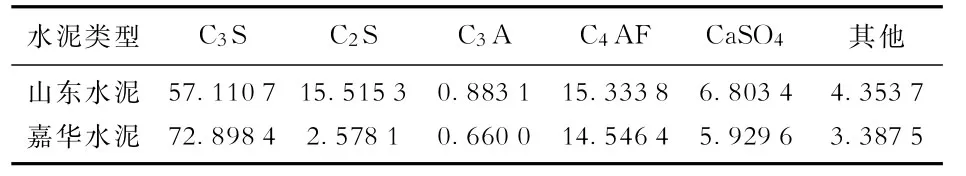

基于國內海上深水固井現場常用的G級油井水泥山東水泥與嘉華水泥,室內研究對比了不同廠家油井水泥的水化放熱情況。由表1可以看出,山東水泥的C3S含量明顯低于嘉華水泥,并且從水化放熱數據(圖1)來看,山東水泥的水化放熱量明顯低于嘉華水泥。因此,優選山東水泥作為低水化熱水泥漿體系的適用水泥。

表1 鮑格(R.H.Bogue)法計算4種礦物和硫酸鈣的礦物百分含量Table1 Percentage of minerals in oil well cement(R.H.Bogue) %

圖1 不同廠家的G級油井水化放熱量Fig.1 G-class oil well cement hydration heat release from different manufacturers

2.2 低水化熱非水泥基膠凝材料研究

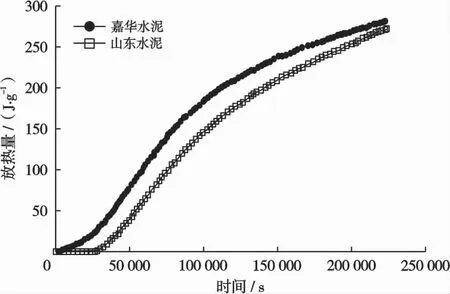

室內通過研制形成一種具有火山灰活性的膠凝材料PC-BT5,主要化學成分為SiO2、Al2O3、Fe2O3、硅酸鹽等,在使用中通過替代部分油井水泥,降低水泥漿凝固過程中釋放的熱量,達到低水化熱的目的。室內為評價低水化熱材料的性能,將研制的低水化熱材料PC-BT5、目前固井中常用的低水化熱材料粉煤灰(FA)、礦渣(SLAG)、微硅(SF)、偏高嶺土(MK)[13]配制成水泥漿,對其性能進行了實驗評價。水泥漿配方為山東水泥+淡水+低水化熱材料+降失水劑+早強劑+消泡劑(水泥漿密度為1.50 g/cm3)。實驗結果如表2所示。

表2 低水化熱材料的性能對比Table2 Performance comparison of low hydration heat materials

從表2數據可以看出,由純水泥、SF、MK得到的水泥石抗壓強度雖然高于其他3種,但是水化熱較大,而低水化熱材料PC-BT5水化放熱與FA、SLAG均處于較低水平,但水泥石抗壓強度明顯高于這兩種材料,并且能夠滿足現場施工需求(現場要求水泥石抗壓強度大于3.5 MPa)。因此,研制的低水化熱材料PC-BT5性能優良,適用于深水水合物層固井水泥漿體系的構建。

2.3 低水化熱水泥漿體系構建

深水水合物層一般位于淺層,處于低溫、低地層破裂壓力環境。以我國南海某深水區塊為例,井底循環溫度20℃,井底靜止溫度30℃,水合物層溫度為12℃,壓力11 MPa,要求水泥漿密度1.5 g/cm3。據此建立適合深水水合物層固井的低密低水化熱水泥漿體系。

根據實驗條件和結合現有實驗材料,選擇具有控制濾失和防止氣竄雙重功能的高分子聚合物類降濾失劑PC-G86L作為本體系的降濾失劑,選擇能夠有效降低水泥漿密度并且不參與水泥水化反應、具有隔熱效果的人造空心玻璃微珠PC-P62S作為減輕劑,構建了深水水合物層固井水泥漿體系,基礎配方為:100%山東水泥+40%PC-BT5+8%PCP62S+7%PC-G86L+3%早強劑+0.25%消泡劑。

2.4 低水化熱水泥漿性能評價

2.4.1 常規性能評價

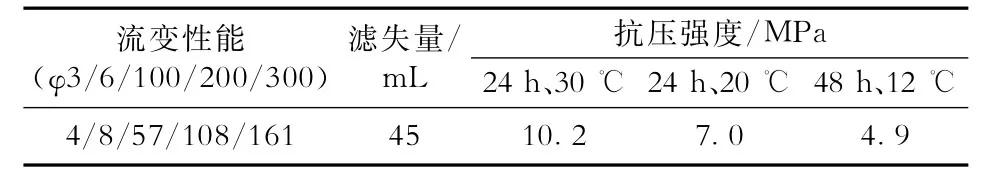

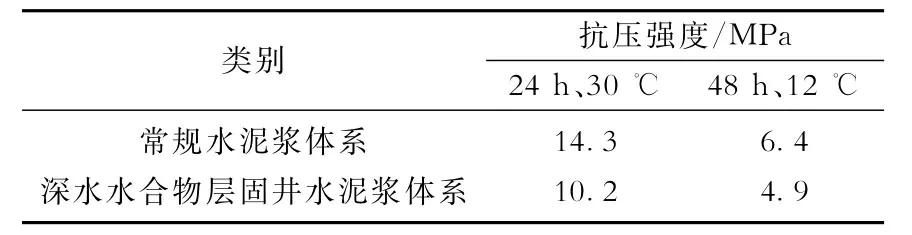

深水水合物層固井水泥漿體系的常規性能見表3。從表3數據可以看出,本文所構建的水泥漿體系具有良好的流變性,失水可控,井底靜止溫度條件下24 h抗壓強度為10.2 MPa,水合物層位溫度條件下48 h抗壓強度為4.9 MPa,滿足施工要求(現場要求水泥石抗壓強度大于3.5 MPa)。

表3 深水水合物層固井低水化熱水泥漿體系常規性能Table3 Performance characteristics of the low hydration heat cement slurry system for the cementing of deepwater hydrate layer

2.4.2 防竄性能評價

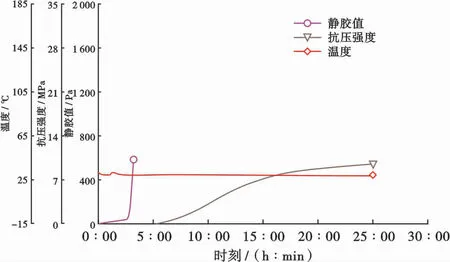

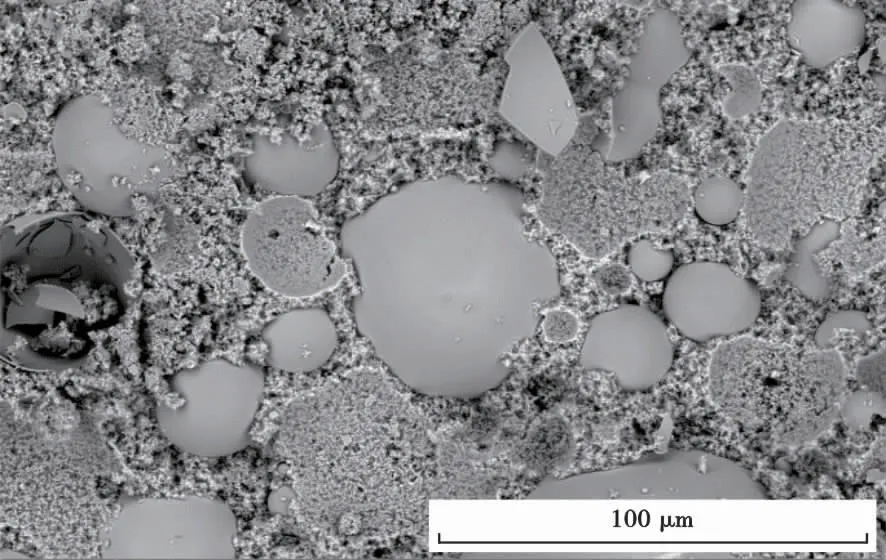

通過開展超聲波水泥強度分析實驗,測試了水泥漿的抗壓強度發展曲線,結果以24 h UCA(Ultrasonic cement analyzer)曲線表示,如圖2所示。由圖2可以看出,構建的低水化熱水泥漿體系具有靜膠凝過渡時間短(20 min)、水泥石強度高(9.7 MPa)的特點,能夠達到防氣竄的效果。用掃描電鏡觀察該體系水泥漿養護24 h后的水泥石微觀形貌,養護溫度設定為30℃,其微觀形貌如圖3所示。從圖3可以看出,水泥石中人造空心玻璃微珠與水化產物相互連接,整體結構緊湊致密,孔隙和裂縫較少,滲透性低,具有高強度、防氣竄等性能。

圖2 UCA曲線Fig.2 Curves of UCA

圖3 水泥石微觀形貌Fig.3 Microscopic morphology of cement stone

2.4.3 水化熱性能評價

GB/T 12959—2008《水泥水化熱測定方法》規定可以通過溶解熱法和直接法測量水泥漿水化熱。本文使用TAM Air水泥水化熱測量儀測定水泥漿的水化放熱規律,同時采用同等密度常規水泥漿體系作為對比,實驗步驟為:①配制水泥漿并用干的注射器抽取,注入一定量水泥漿到玻璃安瓿瓶中;②在另一個安瓿瓶中加入質量相等的蒸餾水作為參比;③迅速將安瓿瓶蓋上密封蓋,用吊鉤將樣品安瓿瓶和參比安瓿瓶同時放入溫度已經恒定的量熱儀中。

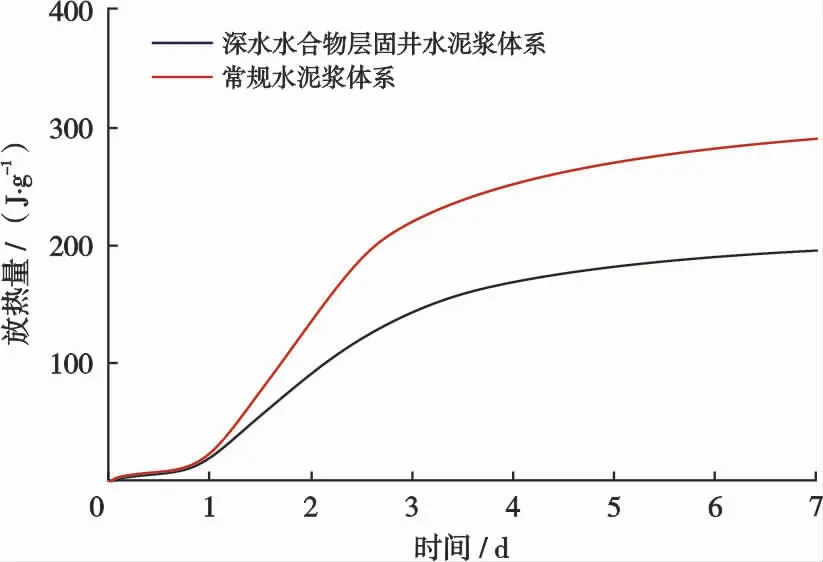

水泥漿水化放熱量實驗結果如圖4所示,由圖4可以看出,常規水泥漿體系3 d水化放熱量219 J/g,7 d水化放熱量292 J/g;構建的深水水合物層固井水泥漿體系3 d水化放熱量142 J/g,7 d水化放熱量195 J/g,能夠降低水化放熱量30%以上。2個體系的抗壓強度見表4,從表4可以看出,深水水合物層固井水泥漿體系能夠顯著降低水泥漿的水化熱,同時對抗壓強度影響不大。

圖4 水泥漿水化放熱量Fig.4 Hydration heat release curves of cement slurry

表4 兩種體系的水泥石抗壓強度對比Table4 Comparison of compressive strength between two cement systems

2.4.4 水合物層固井模擬實驗

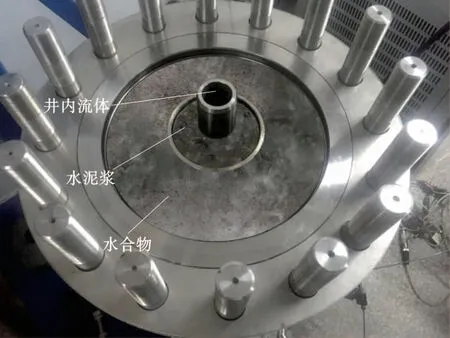

本文采用物理模擬的方法,基于深水鉆井環境,利用中國地質大學(武漢)水合物分解裝置[14]進行深水水合物層固井模擬實驗(圖5)。該裝置能夠模擬固井過程中水泥環周邊水合物地層環境,并且通過測量溫度、壓力變化判斷水合物是否發生分解。

圖5 深水水合物層固井模擬實驗裝置Fig.5 Deepwater hydrate layer cementing simulation experiment device

實驗步驟為:①模擬地層:按照該區塊水合物層的組分和配比,在實驗室進行物理模擬;②生成水合物:將反應釜內溫度降至12℃,利用氣體增壓控制系統將甲烷注入釜內地層腔至11 MPa,以11 MPa的壓力恒壓保持72 h,完成水合物生成;③注入水泥漿:在釜內環形空間中注入水泥漿并用氮氣增壓至11 MPa,模擬水合物層固井;④數據監測:記錄水泥漿和井周地層溫度和壓力的變化。實驗結果如圖6、7所示。

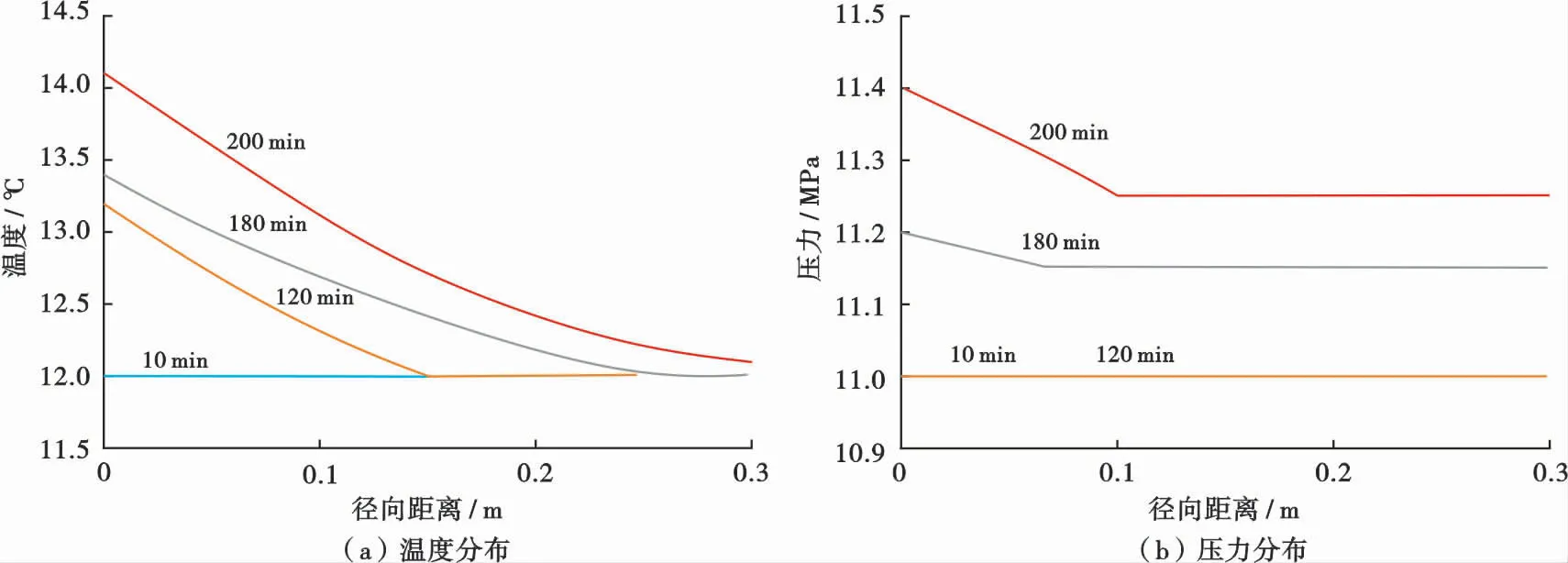

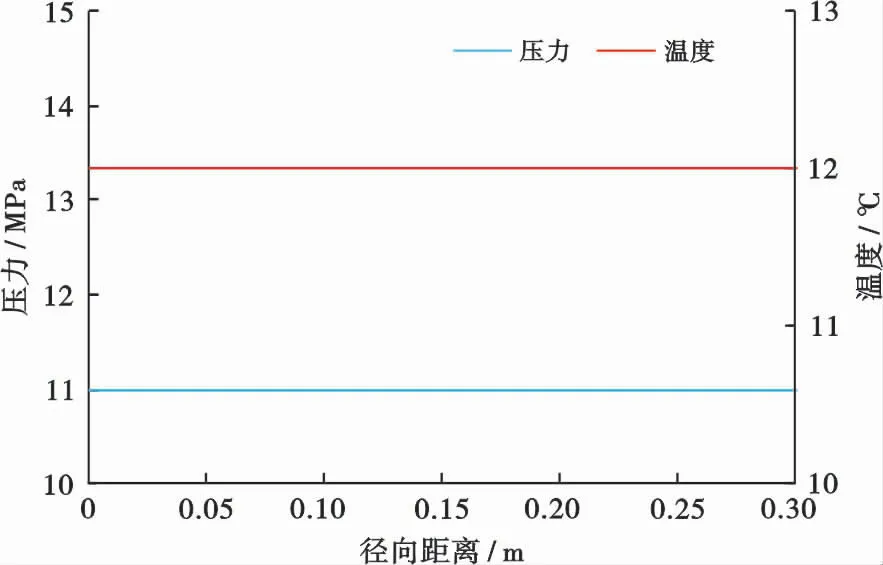

由圖6可以看出,常規水泥漿體系在固井模擬實驗中,會引起井周水合物層溫度壓力的明顯變化,水合物層發生分解。然而,本文構建的低水化熱水泥漿體系在模擬固井過程中(圖7),水合物層的溫度、壓力沒有明顯變化,進而可判斷此配方的固井水泥漿水化不會導致井周水合物分解。因此,該水泥漿體系水化放熱量低,能夠有效避免井周水合物層的分解釋放,滿足深水水合物層固井技術要求。

圖6 井周水合物層溫度壓力分布圖(常規水泥漿體系)Fig.6 The temperature and pressure distribution of the hydrate layer(high hydration heat cement slurry system)

圖7 井周水合物層溫度壓力分布圖(低水化熱水泥漿體系)Fig.7 Temperature and pressure distribution of the hydrate layer(low hydration heat cement slurry system)

3 現場應用

針對我國南海某區塊A井存在的深水表層水合物層,現場應用本文所構建的低水化熱水泥漿體系。A井為直井,完鉆井深2 675 m,該井井身結構φ914.4 mm鉆頭×175 m(φ762 mm套管×175 m)+φ444.5 mm鉆頭×700 m(φ339.7 mm套管×695 m)+φ311.1 mm鉆頭×2 675 m(φ244.5 mm套管×2 670 m),其中水合物層采用1.58 g/cm3密度低水化熱水泥漿作為首漿進行封固,水泥漿上返至泥線,尾漿采用1.90 g/cm3早強水泥漿進行固井,保證下部套管鞋處24 h抗壓強度高于14 MPa。整個固井作業施工順利,固井質量優,未發生水合物分解引發的氣竄問題。

4 結論

1)通過油井水泥研選、低水化熱非水泥基膠凝材料研究構建了深水水合物層固井低水化熱水泥漿體系,性能評價表明,所構建的低水化熱水泥漿體系具有低溫條件下放熱量低、抗壓強度滿足施工要求等優良特性,可避免水合物層發生分解。

2)南海某深水井水合物層固井應用結果表明,采用本文所構建的低水化熱水泥漿體系進行水合物層固井作業順利,未發生水合物分解引發氣竄等問題,具有較好的推廣應用價值。