基于ANSYS Workbench的海洋模塊鉆機基座多目標優化設計

楊肖龍

(中海油能源發展裝備技術有限公司設計研發中心 天津 300452)

為便于海上安裝,降低安裝風險和安裝費用,海洋平臺模塊鉆機集成化程度越來越高。模塊鉆機主要分為鉆井設備模塊和鉆機支持模塊,絕大部分模塊鉆機設計成底部設有支撐基座的模塊結構,整個獨立模塊的操作質量可達2 800 t或更高[1],全部重量集中在基座結構上。作為關鍵部位,基座結構設計尤為堅固,所用板材均為較厚船用高強鋼板,不僅增加了現場建造焊接及組塊支撐結構設計難度,而且自身重量較大,增大了海上安裝難度和模塊自身重量。目前,對模塊鉆機局部優化設計主要集中在滑軌、吊耳等結構形式相對較為簡單的關鍵結構[2-3],對基座局部結構優化分析較少。

在工程優化設計中,通常有多個判定設計優劣標準的目標,為使設計最優,要考慮多個評價標準,設定多個目標函數,目標函數越多,設計綜合效果越好,但是求解也越復雜,對計算要求也越高。在實際問題中,往往不能使各個目標達到最優值,只能從多個有效解中尋找最優解,從工程實際角度講即在結構性能和經濟性之間尋找平衡值。常用的優化方法有加權法、理想點法、分層序列法以及多目標遺傳算法(MOGA)等[4]。ANSYS Workbench將設計參數集成到分析過程中,基于DOE(實驗設計)探索設計變量和產品性能之間的關系,并將二者通過響應面的方式結合起來,建立設計空間,在此基礎上進行多目標優化設計,集成的多目標優化方法有非線性序列二次規劃算法(NLPQL)、多目標遺傳算法等。目前,基于ANSYS Workbench的拓撲、尺寸等優化方法已經在許多領域中得到應用。王磊[5]、馮偉等[6]對汽車轉向器支架進行多目標優化設計,盧磊等[7]對通過拓撲和尺寸優化對風力機輪轂進行了優化設計,張祥華等[8]對基于傳統設計方法的壓力容器結構尺寸進行了優化設計,于濤等[9]通過剛體運動及剛柔耦合動力學分析對壓力機進行了動力優化設計。

本文以渤海某7 000 m模塊鉆機為研究對象,結合前人的研究方法,根據API、AISC等規范[10-11],通過有限元設計軟件ANSYS Workbench構建了基座局部結構響應面模型,采用多目標優化方法對模塊鉆機基座進行了優化設計,最后在驗證優化方法可行性的同時根據海洋工程常用結構型材給出了推薦設計值。

1 DSM模塊基座結構靜力分析

1.1 模塊鉆機基座結構模型

渤海某7 000 m模塊鉆機包含鉆井設備模塊(DES)和鉆井支持模塊(DSM)和灰罐模塊,DES模塊主要功能為鉆井作業,DSM模塊主要為鉆機作業提供支持,包括泥漿循環系統、動力及配電系統、鉆桿堆場等全部通過結構鋼框架支撐,通常設有8個基座,基座通過焊接固定于平臺組塊甲板主梁上,承擔整個模塊在設計壽命期內的載荷。

DSM模塊基座主體部分為圓管+筋板形式,上部四周連接有H型鋼,底部基板焊接固定于組塊頂甲板,如圖1所示。基座局部結構通過ANSYS Workbench有限元軟件參數化建模,模型采用SOLID 45四面體實體單元,單元尺寸為15 mm×15 mm,初始模型總共149 618個單元,285 576個節點,材料彈性模量為210 MPa,泊松比為0.3,基座所用板材均為船用高強鋼板,屈服強度為355 MPa。

圖1 渤海某7 000 m模塊鉆機基座幾何及有限元模型Fig.1 Base geometric and finite element model of a 7 000 m MDR in Bohai sea

1.2 載荷及約束條件

表1 渤海某7 000 m模塊鉆機基座載荷Table1 Base load values of a 7 000 m MDR in Bohai sea

圖2 渤海某7 000 m模塊鉆機基座載荷及約束模型Fig.2 Base load and constraint model of a 7 000 m MDR in Bohai sea

1.3 靜力分析結果

通過ANSYS Workbench靜力分析模塊計算得到渤海某7 000 m模塊鉆機基座等效應力和變形結果,其中最大Von Mises應力為192.4 MPa,最大應力點為H型鋼上翼緣與環板相連處,如圖3所示;最大變形為1.15 mm,發生在H型鋼端部,如圖4所示,主要原因為H型鋼與環板相交位置非平滑過渡出現的應力集中現象,實際建造中可通過焊縫打磨以消除應力集中。根據工程實際經驗取0.6倍安全系數,許用應力為355 MPa×0.6=213 MPa,校核結果顯示結構強度滿足規范要求。

圖3 渤海某7 000 m模塊鉆機基座等效應力云圖Fig.3 Base Von Mises stress contour plot of a 7 000 m MDR in Bohai sea

圖4 渤海某7 000 m模塊鉆機基座變形云圖Fig.4 Base deformation contour plot of a 7 000 m MDR in Bohai sea

2 多目標優化設計

渤海某7 000 m模塊鉆機基座結構均為高強度厚鋼板焊接而成,鋼材尺寸及厚度對建造難度有較大影響,模塊結構重量約占模塊鉆機整體重量的50%,結構重量的優化對整體減重作用明顯,所以結構減重不僅可以降低建造難度、縮短建造工期,而且可以減輕海上吊裝重量,降低安裝風險。

2.1 設計參數

靜力分析對目前設計參數有限元分析,確定基座在最惡劣環境條件下的應力分布及應變情況。優化設計以靜力分析模型為基礎,將靜力分析中的可調尺寸作為設計變量,通過一定的優化方法調整設計變量數值后重新進行靜力分析,并滿足約束條件,從中選擇最優設計。優化設計首先要確定設計3要素:設計變量、目標函數和約束條件。設計變量選取基座結構主要鋼板尺寸,前文做的靜力計算設計變量值基于初始設計值(表2),H型鋼高度對其他專業影響較大,根據項目經驗設為固定值。目標函數為結構質量和結構變形,二者越小優化效果越好,設計初始質量為3 521.9 kg。約束條件為Von Mises應力值,最大值不能超過213 MPa。

表2 渤海某7 000 m模塊鉆機基座設計變量Table2 Base design variables of a 7 000 m MDR in Bohai sea mm

數學模型為:

其中,M(X)為設計質量,D(X)為變形,Fi(X)為Von Mises應力值,X為設計變量,根據海洋工程結構鋼材通用性,設計變量設置上下限保證優化設計的聚集性。

2.2 靈敏度分析

優化設計中并非所有設計變量對目標函數值有明顯影響,通過ANSYS Workbench軟件自帶分析程序對模塊鉆機基座各個設計變量做靈敏度分析,結果如圖5所示。圖中可以看出,L1、D1、Fd1、Td等靈敏度較高,對目標函數的影響均比較大,W5靈敏度最小,可以舍棄該變量以減少優化計算量。

圖5 渤海某7 000 m模塊鉆機基座設計變量對目標函數靈敏度Fig.5 Sensitivity of design variables of base to objective function of a 7 000 m MDR in Bohai sea

2.3 響應面設計

對于多目標、多變量優化問題,采用傳統的直接優化方法需要較大的計算量才能得到比較理想的結果,但對于工程項目,需要綜合考慮優化時間和優化質量選取優化方法。響應面分析法是利用合理的試驗設計方法并通過實驗得到一定數據,采用多元二次回歸方程來擬合因素與響應值之間的函數關系,通過對回歸方程的分析來尋求最優參數,解決多變量問題的一種統計方法。響應面法將復雜的未知函數關系用簡單的一次或二次多項式模型擬合,計算簡單,是解決工程問題的有效手段[12]。

通過靈敏度分析篩選,設計變量減少為8個。選取中心組合設計方法(CCD)進行試驗設計,通過全二次多項式法構建各個設計變量對目標函數的響應面,本文只列出Von Mises應力值的響應面,如圖6所示。響應面直觀地表達了設計變量與目標函數的數值關系,響應面建立后可通過變量的迭代計算求得最優解。

圖6 渤海某7 000 m模塊鉆機基座Von Mises應力-設計變量響應面Fig.6 Response surface of Von Mises stress and design variables of base for a 7 000 m MDR in Bohai sea

2.4 多目標遺傳算法求解最優值

通過響應面構建的數值模型,還需要進一步優化求最優值,本文采用多目標遺傳算法進行優化求解。遺傳算法是模擬生物進化論的自然選擇和遺傳學機理的技術模型,通過模擬自身進化過程搜索最優解。采用多目標遺傳算法技術的目標函數的迭代曲線如圖7所示,經過迭代計算目標函數質量及等效應力在不超過約束條件下逐漸收斂,形成該設計條件下的最優解。

圖7 基于多目標遺傳算法技術的渤海某7 000 m模塊鉆機基座設計目標函數的迭代曲線Fig.7 Itetrative curve of a 7 000 m MDR in Bohai sea base design objective function by MOGA

對于多目標優化設計,沒有一種可行解使得所有目標函數均得到最優解,通過計算給出了3組優化值(表3)。計算結果顯示3組解中最大Von Mises應力值均滿足規范要求,最大變形不超過1.4 mm且相差不大,應選取結構質量最小作為最優解,但是響應面是根據試驗點通過多項式擬合而成,并非與實際情況完全吻合,需要對優化結果進行驗算,以確定最終結果。

表3 渤海某7 000 m模塊鉆機基座結構優化結果Table3 Base optimization results of a 7 000 m MDR in Bohai sea

2.5 優化結果驗證

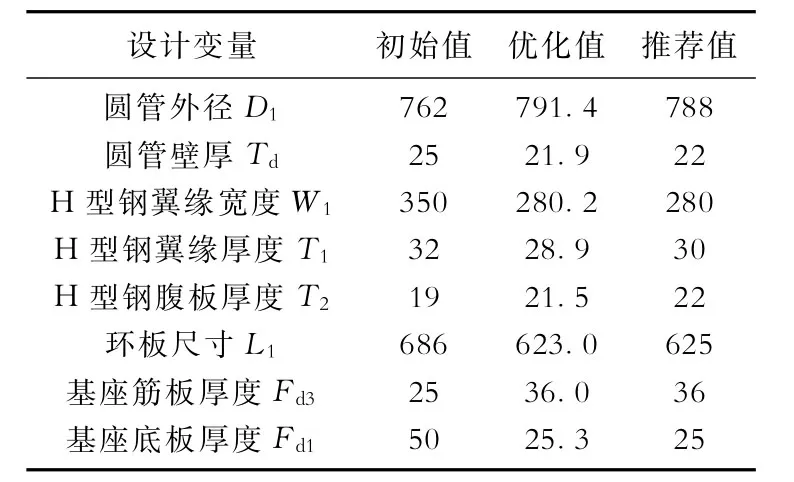

將響應面優化后設計變量代入模型驗算,得到目標函數驗算值(表4)。從驗算結果可以看出,驗算值與理論值無較大差異,表明對于該形式鋼結構,通過二次多項式模擬的響應面具有較高的準確性。通過最終優化驗算結果看出,優化點1為最優解,優化后質量為2 949.8 kg。根據海洋工程結構特點,根據優化值給出設計推薦值(表5),基座設計重量為3 115.1 kg,較初始值降低11.55%,優化結果相當可觀。

表4 渤海某7 000 m模塊鉆機基座結構優化結果驗算值Table4 Checking results of optimization results of base for a 7 000 m MDR in Bohai sea

表5 渤海某7 000 m模塊鉆機基座設計變量優化結果Table5 Optimization results of base design variables for a 7 000 m MDR in Bohai sea mm

根據設計推薦值驗算得到的結構Von Mises應力和最大變形云圖如圖8所示,與初始計算結果對比可以看出,優化后結構等效應力最大值位置相同,但應力分布更加均勻,材料的利用率得到較大提升。

圖8 渤海某7 000 m模塊鉆機基座優化后等效應力云圖及變形云圖Fig.8 Von Mises stress contour and deformation contour plot of optimal solution of base for a 7 000 m MDR in Bohai sea

3 結論

以渤海某7 000 m模塊鉆機為例,基于API等相關規范,根據結構整體計算提取的桿件內力,通過ANSYS Workbench有限元軟件ANSYS DesignXplorer多目標優化設計模塊建立目標函數與設計變量之間的響應面,采用多目標遺傳算法對模塊鉆機基座進行尺寸優化,通過不同優化解的對比得到了最優解,并給出設計推薦值。經過計算驗證,優化后的基座結構強度滿足設計要求,優化后鋼材用量降低11.55%,表明本文優化方法具有較高的經濟性、可行性。由于海洋平臺模塊鉆機作業環境惡劣,結構形式復雜,局部關鍵節點形式具有多樣性和復雜性特點,因此本文方法可推廣至模塊鉆機及海洋平臺其他關鍵結構設計中,對于降低工程材料及建造成本均具有較大實際意義。