彎曲軸線拖曳臂充液成形工藝研究

趙建平, 黃 宇

(廣西汽車集團有限公司, 廣西 柳州 530028)

0 引言

精密塑性成形技術是先進制造技術的重要組成部分,對國民經濟的發展具有重要促進作用,為了生產高精度、 高質量產品, 塑性成形技術的加工材料正在向復合型、多功能型發展,加工方向正在向精密化、高效化和輕量化發展[1,2]。

輕量化即指在保證零件安全和強度的條件下, 降低產品重量,最終實現節能減排、提高使用性的目的。目前輕量化的實現途徑主要有兩種,一種是采用如鋁、鎂合金、鈦合金等低密度輕質材料;另一種是“以空代實”重新設計零件結構,對于一些受力條件為彎曲和扭轉載荷的,采用空心構件來代替,這樣不僅節約材料,同時充分發揮了材料的強度和剛度。 管材充液成形技術便是在這一背景下發展起來的塑性加工技術[3,4]。

管材充液成形技術以液體作為傳力介質,首先將管材置于模具中,隨后在管材內充入高壓液體,同時利用推頭進行軸向補料, 零件在內壓力和軸向進給力的作用下,材料發生塑性變形,最終得到成形后的零件。在這一過程中,管材從初始的圓截面變為矩形、梯形等其他封閉截面。不同截面,材料膨脹率一般不同,即使在同一截面,受摩擦力的影響,各位置材料也很難均勻膨脹,導致零件出現失效[5,6]。 有限元軟件可以分析出各個截面成形時的應力應變狀態,為實際制造提供參考[7-9]。本文利用數值模擬的方法,對彎曲軸線拖曳臂零件進行研究,為該類零件成形提供工藝指導。

1 特征分析

圖1 為本文研究的零件, 零件材料為高強度結構鋼S500MC,屈服強度為500MPa,抗拉強度為635MPa,化學成分如表1 所示。

圖1 零件外形及截面特征

表1 S500MC 材料化學成分

該零件軸線為空間3D 曲線, 從截面圖1 中可以看出,零件的截面A-A 近似為矩形,其截面周長可等效為直徑75mm 的圓形, 截面B-B 和截面C-C 近似為圓形,其截面周長可等效為直徑85mm 的圓,沿著軸線方向,從截面A-A 到截面C-C,管材等效圓直徑逐漸變大。

該彎曲軸線拖曳臂零件的充液成形主要有以下難點:

(1)截面A-A 與C-C 截面充液成形時如何兼顧,當管材預制坯直徑選取過大時,模具閉合后,截面A-A 處易出現無法展品的死皺,若管材預制坯直徑選取過小,截面C-C 處的材料會過渡漲形,導致管材破裂。

(2)截面A-A 的矩形圓角較小,充液成形后期由于液體壓力較大,直邊處會先貼模,在模具摩擦阻力的影響下,材料無法環向均勻流動,這就造成圓角處既難貼膜,同時還容易出現破裂風險。

2 零件充液成形受力分析

管材充液成形是一個復雜的接觸動力學問題, 材料的塑性流動規律、 模具與管材之間的接觸條件都對零件成形質量有著影響。分析零件在不同位置的受力特點,對零件成形工藝參數的制定有著很大幫助。 圖2 是該彎曲軸線拖曳臂零件實際成形時的結構圖, 以矩形截面一側對該零件進行成形對稱設計,大大提高了零件生產效率。

圖2 充液成形結構圖

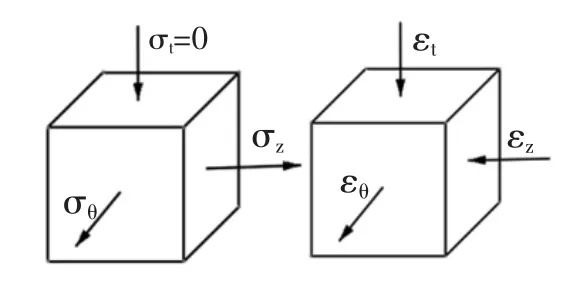

零件的截面B-B 和截面C-C 靠近充液成形管材的兩端,在這一區域取一微元體如圖3 作為研究對象,在管材上建立局部坐標系,環向為θ、軸向為z、厚向為t,σθ、σz和σt分別為環向應力、軸向應力和厚向應力。

根據Levy-Mises 準則, 塑性變形下應力和應變增量之間有如下關系式:

圖3 截面B-B、截面C-C 微元體受力分析

零件截面A-A 位于管材中間, 這一區域離推頭距離較遠,隨著管材內液體壓力的增大,材料與模具之間的摩擦力增大,推頭軸向力逐漸被弱化,軸向應變幾乎為零。取這一區域的微元體進行受力分析如圖4 所示。

根據平面應變狀態下的應力關系有:

圖4 截面A-A 微元體受力分析

3 充液成形數值模擬

采用基于LS-DYNA 求解器的ETA/Dynaform 有限元軟件, 對拖曳臂零件的管材充液成形過程進行有限元分析, 重點分析液體加載壓力和軸向補料量對充液成形過程的影響。 圖5 為該零件的有限元模型。

圖5 有限元模型

3.1 液室壓力加載路徑分析

充液成形過程中, 液體壓力的作用是為了使管材發生塑性變形,使零件貼模。 液體壓力主要分為初始屈服壓力和整形壓力。 初始屈服壓力和整形壓力相關參數計算過程如下所示:

式中:ps—初始屈服壓力;pc—整形壓力;t—管坯壁厚;d—管坯直徑;rc—工件截面最小過渡圓角半徑;ReL—材料的屈服強度。 根據計算結果,模擬時初始屈服壓力在55~65MPa 區間內選取,整形壓力在200~350MPa 區間內。

壓力的加載路徑設置為階梯形加載, 選取如圖6 所示5 種階梯形液室壓力加載路徑進行模擬。

圖6 壓力加載曲線

圖7 是5 種加載路徑下管材的最大減薄率。 從圖7中可以看出,減薄率隨整形壓力的增大而增大,當整形壓力大于300MPa 時,最大減薄率基本保持不變,說明此時零件已貼模。

圖7 不同加載路徑下壁厚減薄分布

3.2 軸向進給量分析

充液成形的另一個重要工藝參數是軸向補料, 該零件B-B 截面和C-C 截面形狀近似圓形,初始管材直徑選擇80mm,該區域內材料膨脹率為6.3%,此處材料膨脹不大且變形較均勻。但是在截面A-A 處,此處位于模具的正中間,材料流動較困難,矩形截面圓角較難成形。

為了防止矩形截面圓角處因膨脹率過大而發生破裂,可以采用合適的軸向進給量對其進行優化。 取初始屈服壓力為65MPa,整形壓力為200MPa,采用如圖8 所示的三種軸向加載路徑進行模擬。

圖8 軸向進給量曲線

圖9 為截面A-A 環向有限元仿真壁厚和實驗結果實際對比,從壁厚分布來看,模擬結果較好的體現出了實驗結果,表明當內壓加載路徑采用路徑3,軸向進給采用路徑2 時,可以成形制造出該零件,實驗結果如圖10 所示。

圖9 截面A-A 壁厚分布對比

圖10 充液成形零件

4 結論

管材充液成形技術在制作彎曲軸線異形截面管件上具有很大優勢,對比試驗和仿真結果可知,有限元軟件可以有效提高工藝參數優化效率。

管材處于自由漲形狀態時, 合理調整管材內部的液體壓力和推頭軸向側推力的關系, 便可以控制管材壁厚減薄,提高材料成形極限。

管材漲形區域離推頭較遠時, 可以在變形區預先進行堆料形成有益皺紋,彌補管材漲形時造成的厚向過度減薄。