智能化接觸網腕臂預配生產線控制系統開發

朱興華, 劉海斌, 張 飛

(常州數控技術研究所, 江蘇 常州 213164)

0 引言

隨著經濟的發展和社會的進步, 快捷舒適的高鐵越來越成為眾多人中短途優選的交通工具, 高鐵不但改變了生活理念和出行方式,也成為國家的一張科技名片。接觸網系統作為高鐵供電系統的重要組成部分, 其中主要為承力索座和接觸線提供支持的腕臂裝置至關重要[1]。腕臂結構的工作性能、穩定性與可靠性直接影響接觸網系統的穩定性與可靠性; 接觸網腕臂結構零件主要包含腕臂底座、腕臂支撐結構、定位裝置、定位器和定位卡子等[2],零件較多,涉及工藝復雜,安裝要求高。

智能化接觸網預配生產線控制系統主要控制生產線完成鋁合金腕臂的預配安裝,生產線具備自動上料、定長切割、自動對鉆定位孔、劃線噴碼、修磨去毛刺、承力索座自動上料裝配、 套管座自動上料裝配、 定位環自動上料裝配、腕臂自動下料和云平臺信息上傳等功能,智能化和自動化水平高,裝配精度高,生產效率高,運行安全穩定可靠。

1 智能化接觸網預配生產線

1.1 腕臂預配生產線設備組成

腕臂預配生產線由9 個部分組成,圖1 所示。 ①翻料架,完成12 米鋁管的翻料和送料;②成型裝置,主要完成鋁管的鋸切、鉆孔和修磨工作;③輸送噴碼機,完成腕臂信息、 定位信息、 條形碼和二維碼噴涂和腕臂的過渡移動;④上料裝置1,完成承力索座(1#)和套管座(2#)的上料和輸送料;⑤裝配裝置1,完成承力索座和套管座在鋁管上的定位和安裝;⑥上料裝置2,完成定位環(腕臂支撐、單耳、雙耳,3#,4#)的上料和輸送料;⑦裝配裝置2,完成定位環(腕臂支撐)在鋁管上的定位和安裝;⑧下料裝置,完成腕臂成品的下料輸送;⑨控制系統,完成參數的設置、數據的輸送、加工數據的規劃和生成、運動裝置的驅動和運行信息的監控顯示。 其示意圖見圖1 所示。

圖1 預配生產線設備組成示意圖

1.2 預配工藝流程

一套腕臂結構一般包含腕臂管(平腕臂、斜腕臂)、承力索座、套管雙耳、腕臂支撐上、套管雙耳下、定位環、腕臂支撐下等[3]。預配生產線可預配鋁合金管材的腕臂(平腕臂、斜腕臂),每次可成套預配(平斜)或單個預配;腕臂裝配工藝流程不是一個固定流程, 而是依據每一根腕臂長度、腕臂零件安裝位置和生產線鋁管定位等條件由上位系統計算生成工藝流程,工藝流程不固定,主要是順序的不固定,不是工序的增加或者減少。 綜合預配工藝流程見圖2。

圖2 綜合預配工藝流程示意圖

1.3 組合控制系統

組合控制系統包含上位系統和PLC 控制系統。 上位系統主要功能為:根據預配安裝信息數據[4-7],選擇優化算法進行套料優化,達到材料利用最大化,減少材料浪費,降低成本; 上位系統不但能確保平斜混合規劃材料利用最大,而且能保證平斜成對規劃材料利用最大化。PLC 控制系統根據上位控制系統發送的數據, 驅動生產線各個設備運行,并實時收集運行狀態自用和與上位系統交互。

1.3.1 PLC 控制系統實現

PLC 控制系統共驅動32 個伺服電機,實現生產線各個設備的既定功能,由于擰螺栓的扭矩比較重要[8],故伺服電機使用扭矩模式控制;AC 伺服驅動器選用安川∑-7系列,機器控制器選用安川MP3300;作為安川電機劃時代的新產品,主要有如下特性[9]:①大幅提高設計便利性:無需繁瑣的調整作業,大幅縮短啟動時間;②替換簡便,可確保程序和參數的兼容性;可對產品進行置換,從而輕松提高裝置的性能。 MP3300 作為上位系統和PLC控制系統之間的橋梁, 其與各個AC 伺服驅動器通過MECHATROLINK-3 總線進行通信;與上位通過MPScope 進行通信,MPScope 可為在電腦上開發的Windows 應用程序提供MP3300 控制器的支持功能。 針對于工藝繁復,子功能眾多,在編程過程中采用了變址尋址功能,能較好的加快程序編譯效率和掃描速率,提高程序的層次性、簡潔性,體現程序的結構化特性。 PLC 控制系統的運行流程見圖3。

圖3 PLC 控制系統運行流程圖

1.3.2 上位系統實現

上位系統是基于Visual Studio 2015 C# 編程實現的window 應用軟件,數據庫使用SQL Server 2014。

在C# 中使用YcsMPScope.dll 實現MPScope 的連接,從而與MP3300 控制器之間的通信和數據的讀取。 其實現程序如下:

public static string Path = "d:/MP3300.ini";

static AxMPScope axMPScope = new AxMPScope();

axMPScope.CreateControl();

axMPScope.ConnectFilePath = mpiniFilePath;

axMPScope.Open(nConnectNo);

上位與PLC 的數據交互機制為:

(1)PLC 請求傳輸數據——上位應答請求;

(2)上位發送數據至PLC;

(3)上位傳輸數據完成——PLC 應答完成;

(4)上位確認數據傳輸完成(響應應答)。

每次只傳輸一整根鋁管的數據, 且約束每根鋁管最多只能規劃6 根腕臂;整根鋁管發送數據格式如表1。

表1 整根鋁管發送數據格式

表1 中,類型定義1-平,2-斜1(3 個裝配),3-斜2(4個裝配);動作定義1-噴標1(豎線),2-鋸切,3-1# 裝配,4-2# 裝配,5-3# 裝配,6-4# 裝配,7-修磨,8-打孔,9-噴標2(正三角),10-噴標3(反三角),11-噴標4(條形碼或二維碼),12-噴標5 (標識碼),13-裝配1#2#再上料 (斜2),14-裝配3#再上料,0-無;噴標包含類型和長度。

上位系統根據參數和預配安裝信息數據規劃出腕臂的加工過程數據,時刻掃描著PLC 的交互信號,根據交互機制和數據發送格式發送至PLC, 并讀取PLC 返回的加工信息和腕臂過程信息,把具體信息上傳云平臺使用。上位系統的工作流程如圖4 所示。

圖4 上位系統工作流程圖

2 驗證實現

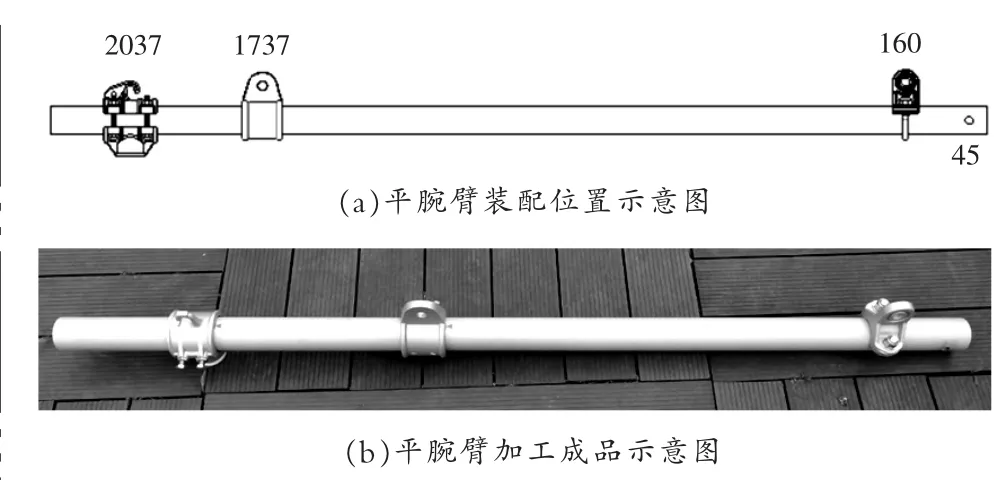

某腕臂的預配安裝信息數據如表2(a)所示,經過上位系統的規劃,得到平腕臂的加工過程信息見表2(b);平腕臂裝配位置示意圖如圖5(a),根據規劃的加工過程數據,加工出的某平腕臂成品示意圖如5(b)。

表2 腕臂數據信息

圖5 腕臂效果示意圖

3 結論

目前接觸網鋁腕臂的預配工作大部分由人工完成,部分由半自動的設備完成, 較少有成熟的預配生產線來完成整體工作,導致腕臂預配工作效率不高,成本較高。智能化接觸網腕臂預配生產線可以完成腕臂預配的整個過程,其控制系統能優化設計數據,規劃加工工藝過程,體現出較高的智能化和自動化水平; 目前該生產線已投入使用,實踐表明,其裝配精度高,生產效率高,運行安全穩定可靠,為后續的鋼腕臂的預配工作提供了借鑒。